19 Изобретение относится к области металлургии редких металлов, а именно к способам извлечения молибдена. Известен способ переработки огарка, полученного в результате окислительного обжига молибденового концентрата или промпродукта, включающий дв.ухстадийное аммиачное выщелачивание огарка с последующим 2-3стадийным содовьм выщелачиванием кеков, образующихся после аммиачной обработки. Аммиачные растворы подвергают очистке от тяжелых металлов (меди, никеля и др.) сернис тым аммонием, после чего направляют на вьзделение молибдена в виде товарной соли - парамолибдата аммония, а растворы после содового вьпцелачиваНИИ перерабатывают для получения дво ной молибденовой соли аммония - натрия путем введения необходимого количества хлорида (или сульфата) аммония Cl 1 Известен также способ извлечения молибдена из огарков молибденовых продуктов, включающий содовое . лачивание при нагревании с получением кека и молибденсодержащего раствора 2, Этот способ является наиболее бли КИМ по технической сущности и достигаемому результату. Недостатками указанного способа я ляются невысокая степень извлечения и дольшой расход реагентов. Целью изобретения является повыше ние степени извлечения и снижение ра хода реагентов. Поставленная цель достигается тем что в способе извлечения молибдена из огарков молибденовых продуктов , вкл чающем содовое выщелачивание принагре вании с получением кека и молибденсо держащего раствора, вьщелачивание проводят при расходе соды 50 - 70% к весу огарка в течение 3 - 6 ч с по следующей обработкой кеков азотносернокислым раствором при соотношени жидкого к твердому 2 - 0,8:1, температуре 80 - 95°С и дозировкой полученного кислого раствора к молибден содержащему раствору до рН 1,2 - 2,5 Способ заключается в следующем. Огарок после обжига молибденового продукта выщелачивают в реакторе -с пневматическим (типа пачзк) или ме ханическим перемешиванием или в каскаде реакторов, соединенных последовательно, при поддержании температуры 80 - . Пульпу после вьпцелачивания подвергают фильтрации для отделения кека от молибденсодержащего содового раствора. Кек отмывают на фильтре водой (промвода присоединяется к молибденсодержащему раствору) и подвергают обработке азотно-сернокислым раствором при нагревании до 80 -95°С. Азотно-сернокислый раствор приготавливают смешением серной и азотной кислот, причем последнюю добавляют из расчета 10%-ного избытка сверх стехиометрического на окисление сульфидной серы, оставшейся в огарке после обжига. Кислую пульпу фильтруют, осадок отмывают водой и репульпируют, после чего откачивают на хвостохранилище; кислый раствор используют для нейтрализации содового молибденсодержащего раствора. Дозировку кислового раствора к молибденсодержащему раствору осуществляют в каскаде из двух реакторов, соединенных последовательно. Процесс контролируют по значению рН, полученного от смешивания раствора, которое, регулируется, пневмоклапанами на трубопроводах подачи растворов и контролируется по рН - метру. Полученный раствор с рН 1,2 - 2,5 направляют на извлечение молибдена сорбционным методом с помощью ионообменных смол. При этом не требуется очистки растворов от примесей; товарный парамолибдат удовлетворяет требованиям на продукцию марки хч. Таким образом, при обработке отвального кека, полученного после содового вьпделачивания огарка молибденовых продуктов, .азотно-сернокислым раствором происходит кислотное разложение пленок малорастворимых карбонатов и гидроокисей на частицах исходных соединений, а также частичное рас творение минералов вмещающих пород. В результате происходит дополнительное извлечение окисленного молибдена в раствор, а сульфидные формы и низшие валентности молибдена окисляются содержащейся в обрабатываемом растворе азотной кислотой, что также способствует обеднению твердой части пульпы по молибдену. Приме р. Огарок после обжига молибденитового промпродукта в печах кипящего слоя содержит, %: молибден

33,2; медь 3,12; железо (общего) 5,81; сульфидная сера 0,6; окись алюминия 6,8; двуокись кремния 2,76.

ВьЕцелачивание в соде проводят Р реакторах с механическим перемешивап

нием объемом 15 м каждый, снабженных паровой рубашкой для обогрева. СОДУ подают в виде насыщенного раствора с суспензией при соотношении к весу огарка (Ж : Т), равном 1:4, н расходе соды 70% к весу огарка. Температуру в процессе вьщелачивания поддерживают 95°С, продолжительность процесса составляет 6 ч.

После вьщелачивания пульпу фильтруют на рамном фильтр-прессе, отвальньй кек отмывают в течение 10 мин технической водой из системы оборотного водоснабжения. Промводу nisHcoeдиняют к молибденсодержащему содовому раствору.

Отмытый кек подвергают азотно-сернокислой обработке в двух реакторах из нержавеющей стали объемом 4м каждый, соединенных последовательно, пр отношении Т : Ж 1 : 2, температуре 95°С и продолжительности обработки 1 ч. Азотно-сернокислый раствор приготавливают из расчета содержания в нем серной и азотной кислот, равного соответственно 12,0 и 2,0%.

Кислую пульпу после обработки фильтруют на фильтр-прессе, осадок отмывают технической водой, а раствор после анализа на молибден, избыточную кислотность и содержание примесей откачивают на хвостохранилище. Кислый раствор с содержанием, г/л: молибдена 20-25; железа 12-17; нитрат - иона 0,4-0,6; сульфат - иона 80-110 и суммарной кислотности 60 80 г/л направляют на смешение с молибденсодержащим содовым раствором.

Смешение растворов проводят в каскаде реакторов р механическим перемешиванием. Дозирование кислого раствора осуществляют по значению рН в хвостовом реакторе каскада, которое поддерживали автоматическими пневмоклапанами по сигналу датчика рН-метра.

Эти условия дозировки кислого раствора к молибденсодержащему содовому раствору обеспечивают достаточно полное растворение гидроокиси железа, выпадающей из раствора при нейтрализации, и необходимы для -последующей операции сорбционной переработки растворов с целью извлечения молибдена на анионит. В случае, если в кислом растворе содержание железа превышает 20/25 г/л (то есть при переработке, например, железистых молибденсодержащих кеков), величину рН после дозировки поддерживают в пределах 0,8 - 1,2 - для создания более благоприятных условий растворения гидроокисей.

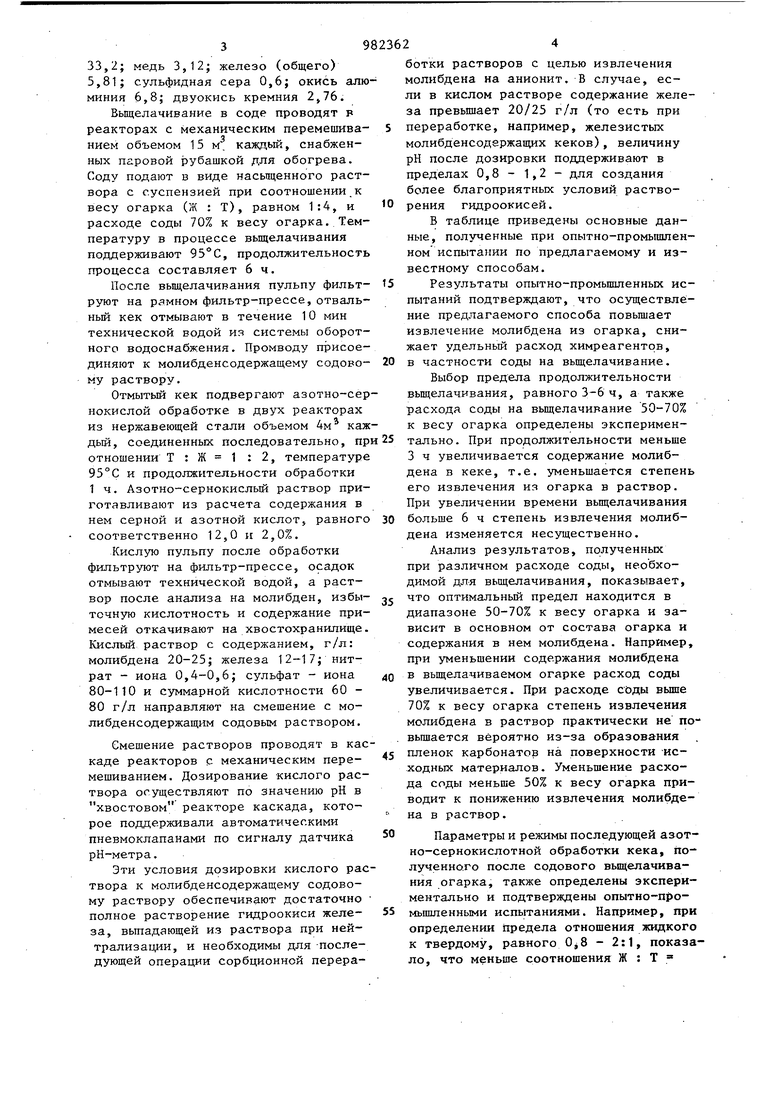

В таблице приведены основные данные, полученные при опытно-промышленном испытании по предлагаемому и известному способам.

Результаты опытно-промышленных испытаний подтверждают, что осуществление предлагаемого способа повьшает извлечение молибдена из огарка, снижает удельный расход химреагентов, в частности соды на вьпцелачивание.

Выбор предела продолжительности выщелачивания, равного 3-6 ч, а также расхода соды на вьш1елачивание 50-70% к весу огарка определены экспериментально. При продолжительности меньше 3 ч увеличивается содержание молибдена в кеке, т.е. уменьшается степень его извлечения из огарка в раствор. При увеличении времени вьш;елачивания больше 6 ч степень извлечения молибдена изменяется несущественно.

Анализ результатов, полученных при различном расходе соды, необходимой для вьщелачивания, показывает, что оптимальный предел находится в диапазоне 50-70% к весу огарка и зависит в основном от состава огарка и содержания в нем молибдена. Например, при уменьшении содержания молибдена в вьщ1елачиваемом огарке расход соды увеличивается. При расходе с&ды выше 70% к весу огарка степень извлечения молибдена в раствор практически не по вышается вероятно из-за образования пленок карбонатов на поверхности исходных материалов. Уменьшение расхода соды меньше 50% к весу огарка приводит к понижению извлечения молибдена в раствор.

Параметры и режимы последующей азотно-сернокислотной обработки кека, полученного после содового вьш(елачивания огарка, также определены экспериментально и подтверждены опытно-п|)омьшшенными испытаниями. Например, при определении предела отношения жидкого к твердому, равного Оj8 - 2:1, показало, что меньше соотношения Ж : Т

0,8 : 1 извлечение молибдена в кисльш раствор снижается из-за образующегося высокого солевого фона. При этом процесс затрудняется обработкой густых паст. Выше соотношения Ж ;-Т 2:1 извлечение увеличивается незначительно, причем в этом случае увеличивается расход кислоты на обработку, Режим дозировки кислого раствора к молибденсодержащему раствору, при котором контролируется лредсл значений рН 1,2 - 2,5, выбран , исходя из того, что гидроокись железа, образующаяся в первый момент в результате Сравнительные данные испытаний , ме переработки огарков и

дозировки кислого раствора, достаточно полно и с высокой скоростью растворяется в образующемся смешанном растворе. При значении рН больше 2,5 растворение идет медленнее, так как в этом случае близок предел гидролиза железа, а ниже рН 1,2 нейтрализовать нецелесообразно из-за необходимости введения дополнительной кислоты на нейтрализацию, а также из-за того, что переработка растворов с рН 1,2 на последующих операциях затруднена (например, на сорбции молибдена t5 анионитами). по предлагаемой схепо прототипу

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки молибденовых огарков | 1991 |

|

SU1801139A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МОЛИБДЕНА ИЗ ОТРАБОТАННЫХ МОЛИБДЕН-КОБАЛЬТОВЫХ КАТАЛИЗАТОРОВ НА НОСИТЕЛЕ ИЗ ОКСИДА АЛЮМИНИЯ | 2024 |

|

RU2838285C1 |

| Способ переработки отработанного молибден-алюминийсодержащего катализатора | 2017 |

|

RU2645825C1 |

| Способ переработки щелочных молибденсодержащих растворов | 1980 |

|

SU927754A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛИБДЕНОВОГО ПРОДУКТА | 2001 |

|

RU2213058C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ КИСЛЫХ РАСТВОРОВ | 2004 |

|

RU2280088C2 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНОВОГО СЫРЬЯ | 2003 |

|

RU2241051C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ ОТРАБОТАННЫХ МОЛИБДЕНСОДЕРЖАЩИХ СПЛАВОВ С ПОМОЩЬЮ БИОЛОГИЧЕСКОГО ВЫЩЕЛАЧИВАНИЯ | 2016 |

|

RU2638606C1 |

| Способ комплексной переработки сульфидно-окисленных медно-порфировых руд | 2018 |

|

RU2685621C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1996 |

|

RU2102511C1 |

СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА из огарков молибденовых продуктов, включающий содовое вьщелачивание при нагревании с получением кека и молибден.осодержащего раствора, отличающийся тем, что, с целью повышения степени извлечения и снижения расхода реагентов, выщелачивание проводят при расходе соды 50 - 70% к весу огарка в течение 3 6 ч с последующей обработкой каков азотно-сернокислым раствором при соотношении жидкого к твердому 2 0,8:1, температуре 80 - 95°С и дозировкой полученного кислого раствоS ра к молибденсодержащему раствору, (Л до рН 1,2 - 2,5.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зеликман А.Н | |||

| Молибден, М., Металлургия, 1970, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Зеликман А.Н | |||

| Молибден, М., Металлургия, 1970, с | |||

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

| а | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-08-07—Публикация

1981-05-27—Подача