4;: О Изобретение относится к способам получения катализаторов термолиза серной кислоты в сернокислотном цикл получения водорода термоэлектрохимическим разложением воды. Известен способ приготовления кат лизатора для термолиза серной кислоты, представляющий собой расплав-оки литель из пиросульфата калия и пента оксида ванадия, путем плавления пиро сульфата калия и растворения в нем пентаоксида ванадия при постоянном барботаже через расплав воздуха. Для исключения выброса расплава из реакционного аппарата образующийся газами пентаоксид,ванадия вводят порциями в количестве 3-6% от веса пиросульфата калия при 550-600 С lj . Недостатком данного способа является вьщеление из расплава токсичных газов: сернистого и серного-ангидридов и паров пентаоксида ванадия. Наиболее близким по технической cyщнoctи и достигаемому результату к изобретению является способ приготовления калий-железного расплавленного катализатора для термолиза серной кислоты путем расплавления при 600-650°С оксида железа (Ш) в расплавленном пиросульфате калия при соотношении калия к железу 4-10 2 . Недостком. известного способа явля ется то, что приготовление катализатора сопровождается интенсивным газовыделением как за счет испарения воды, содержащейся в оксиде железа (Ш),. так и за счет разложения пиросульфата калия. Газовыделение создает сильную загазованность помещения в процессе работы и способствует выбросам рас.плава, приводящим к значительным iпотерям реагентов. Все это затрудняет приготовление катализатора точг JHoro состава и усложняет эксплуатацию установки. .Цель изобретения - уменьшение потерь реагентов и улучшение условий труда. Указанная -цель достигается тем, что согласно способу приготовления калий-железного расплавленного катализатора для термолиза серной кислоты путем плавления сульфатного соедин ния калия и соединения железа (Ш) ,в кач стве соединения калия используют сульфат калия и соединения железа (Ш) сульфат железа (Ш), которые перед плавлением предварительно смешивают, нагревают до АОО-ЗОО С и выдерживают при этой температуре в течение 1030 мин. Реализация способа позволяет значительно уменьшить потери реагентов, поскольку плавление смеси сульфата калия и сульфата трехвалентного железа не сопровождается газовыделениями и выбросами расплава. Это связано с тем, что сульфат трехвалентного железа в смеси с сульфатом калия при температуре плавления практически не диссоциирует, а другой возможный Источник газовыделений - пиросульфат калия, разлагающийся с вьщелением триоксида серы, в смеси отсутствует. Разложение кристаллогидратной формы сульфата трехвалентного железа () -9Н20) при 400-450°С и удаление воды также способствуют предотвращению газовыделений и выбросов расплава при плавлении смеси. При температуре ниже 400 С кристаллогидрат является термически устойчивьм, и удаление воды из .твердой смеси в этих условиях не возможно. Верхний предел температуры обусловлен бурным разложением кристаллогидрата при температуре вьш1е 450 С, что приводит к выбросам реакционной массы и потерям реагентов. Время,- необходимое для обеспечения полного разложения кристаллогидрата и удаления воды в зависимости от соотношения калия к железу, составляет 10-30 мин. При осуществлении способа значительно улучшаются условия труда, предотвращается загазованность помещения, облегчается эксплуатация установки. Пример 1. Катализатор готовят в лабораторном кварцевом реакторе диaмeтpo 30 мм и высотой 500 мм. Предварительно смешивают 182,4 г сульфата железа (кристаллогидрата Fe2(S04)j-9Н20) и 377,6 г сульфата калия (соотношение K/Fe 6,1). Полученную смесь засьшают в кварцевый реактор и помещают в печь дЛя прокалки. После прокаливания в течение 10 мин при 400°С смесь плавят лри 625с. .Расплавленный до образования гомогенной жидкой смеси катализатор выливают в поддон. После застывания расплав взвешивают. Потеря реагентов составляет 1%.

3

Пример 2, Катализатор гото вят по примеру 1, Смесь прокаливают при в течение 30 мин, а затем плавят. Потеря реагентов составляет 0,9%.

Пример 3. Катализатор готовят по примеру 1. Смесь прокаливают при в течение 20 мин, а затем плавят. Потеря реагентов составляет 0,85%.

Пример 4. Катализатор готовят по примеру 1. Смесь прокаливают при 450°С в течение 20 мин, а затем плавят. Потеря реагентов составляет .0,80%.

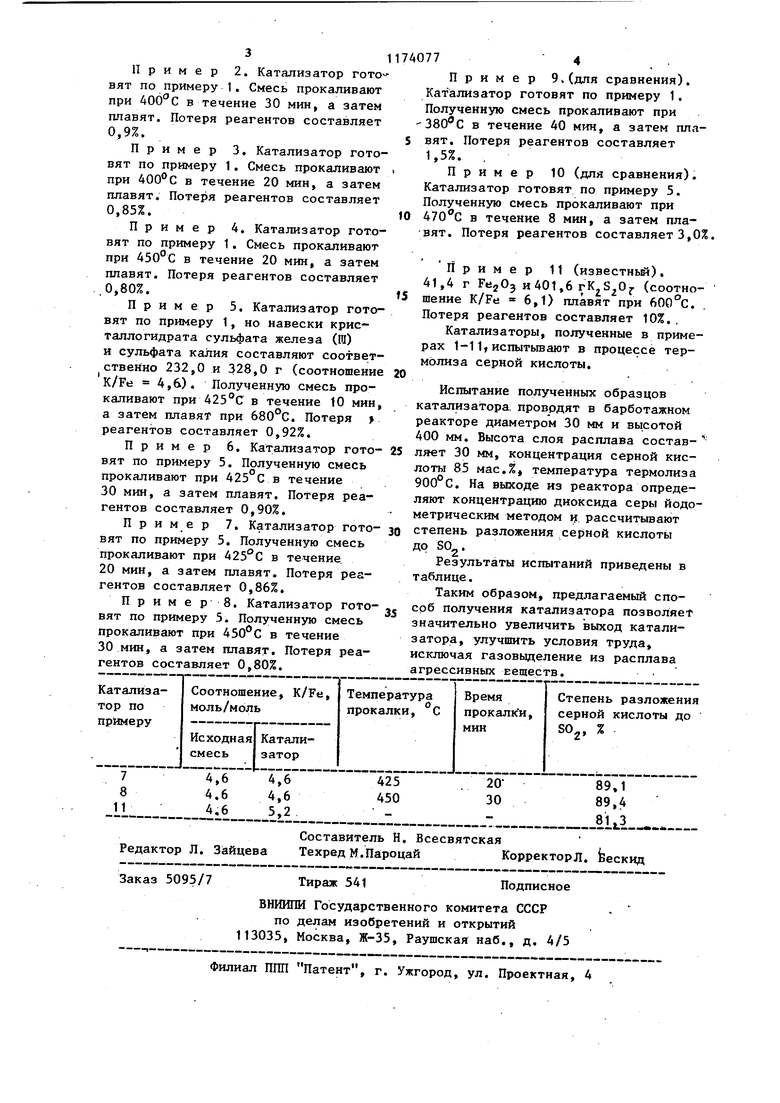

Пример 5. Катализатор готовят по примеру 1, но навески кристаллогидрата сульфата железа (Ш) и сульфата калия составляют соответственно 232,0 и 328,0 г (соотношение K/Fe 4,6). Лолученную смесь прокаливают при 425°С в течение 10 мин а затем плавят при 680°С. Потеря реагентов составляет 0,92%.

Пример 6. Катализатор готовят по примеру 5. Полученную смесь прокаливают при 425 С в течение 30 Mwt, а затем плавят. Потеря реагентов составляет 0,90%.

Пример 7. Катализатор готовят по примеру 5. Полученную смесь прокаливают при 425С в течение. 20 мин, а затем плавят. Потеря реагентов составляет 0,86%.

П р и м е р 8. Катализатор готовят по примеру 5. Полученную смесь прокаливают при 450с в течение 30 мин, а затем плавят. Потеря реагентов составляет 0,80%,

740774

Пример 9Лдля сравнения). Катализатор готовят по примеру 1. Полученную смесь прокаливают при в течение 40 мин, а затем плавят. Потеря реагентов составляет 1,5%. .

Пример 10 (для сравнения). Катализатор готовят по примеру 5. Полученную смесь прокаливают при 10 в течение 8 мин, а затем плавят. Потеря реагентов составляет 3,0%,

Пример 11 (известный). 41,4 г FejOj и401,6 . (соотношение К/Ре 6,1) плавят при 600°С.

5 Потеря реагентов составляет 10%..

Катализаторы, полученные в примерах 1-11,испытьшают в процессе термолиза серной кислоты.

0

Испытание полученных образцов катализатора, проводят в барботажном реакторе диаметром 30 мм и высотой 400 мм. Высота слоя расплава составляет 30 мм, концентрация серной кис5лоты 85 мас.%, температура термолиза 900°С. На выходе из реактора определяют концентрацию диоксида серы йодометрическим методом и рассчитьшают степень разложения серной кислоты до SO.

Результаты испытаний приведены в таблице.

Таким образом, предлагаемый способ получения катализатора позволяет значительно увеличить выход катализатора, улучшить условия труда, исключая газовыделение из расплава агрессивных неществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления расплава- окислителя для разложения отработанной серной кислоты | 1978 |

|

SU738993A1 |

| Способ термического разложения серной кислоты | 1981 |

|

SU1004260A1 |

| Катализатор для разложения отработанной серной кислоты | 1985 |

|

SU1286269A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМИТОВОГО КОНЦЕНТРАТА | 1995 |

|

RU2094511C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2007 |

|

RU2331468C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОГО АНГИДРИДА | 1971 |

|

SU316647A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФТАЛЕВОГО АНГИДРИДА | 1992 |

|

RU2043784C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛФТАЛОЦИАНИНОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2045555C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫННЫРИТА С ПОЛУЧЕНИЕМ КАЛИЙНЫХ УДОБРЕНИЙ И ГЛИНОЗЕМА | 2023 |

|

RU2820256C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВАНАДИЕВЫХ КАТАЛИЗАТОРОВ | 1968 |

|

SU219570A1 |

СПОСОБ ПРИГОТОВЛЕНИЯ КАЛИЙЖЕЛЕЗНОГО РАСПЛАВЛЕННОГО КАТАЛИЗАТОРА ДЛЯ ТЕРМОЛИЗА СЕРНОЙ КИСЛОТЫ путем плавления сульфатного соединения калия и соединения железа (Ш), отличающийся тем, что, с целью уменьшения потерь реагентов и улучшения условий Труда, в ка 1естве соединения калия используют сульфат калия и соединения железа (Ш) сульфат железа (Ш), которые перед плавлением предварительно смешивают, нагревают до 400-450 С и выдерживают при этой температуре в течение 10-30 мин. . S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ термического разложения серной кислоты | 1981 |

|

SU1004260A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-08-23—Публикация

1983-12-30—Подача