Изобретение относится к цветной металлургии и может быть использовано в производстве тугоплавких, редких металлов и сплавов.

Известен способ [1] переработки вольфрамового концентрата путем сплавления его с содой и кремнеземом при температуре 1400-1500oC с получением несмешивающихся слоев расплава и концентрированием в одном из них вольфрама в форме натриевой соли. Состав исходной шихты берут в соотношении концентрат кремнезем сода, равном 1,0:0,17:0,16.

Недостатком этого способа является высокая температура процесса сплавления (1400-1500oC) и большой расход соды (165 от теоретически необходимого количества). Высокая температура процесса ставит под сомнение практическое использование его из-за чрезвычайной агрессивности содо-щелочных расплавов в области высоких температур и необходимости специальных мер защиты футеровки жидкой ванны рабочего агрегата.

Известные способы [2, 3] переработки вольфрамового концентрата, где в шихте вместо кварца используется техническая силикат-глыба (натриевое силикатное стекло), а в одном из них [3] перед плавкой введена операция термолиза (обжига без доступа воздуха) при 700oC, также характеризуются основным существенными недостатком высокой температурой плавки при образовании в процессе агрессивных содо-щелочных плавов.

Известен способ [4] извлечения вольфрама из вольфрамсодержащего материала, включающий приготовление и спекание шихты, которую готовят смешением карбидизированного вольфрамсодержащего материала и\или углеродсодержащего реагента и азотнокислых солей натрия или калия при массовом соотношении компонентов 1:(0,6-2,0) с получением первой части шихты, окисленного вольфрамсодержащего материала и\ или реагента, содержащего оксиды металлов, и соды при массовом соотношении компонентов 1:(0,3-1,0).

Выделение вольфрама от других тугоплавких металлов (в частности, тантала), входящих в состав перерабатываемых материалов, осуществляют путем перевода их в натрийсодержащую форму, которая является растворимой в водной среде для вольфрама и нерастворимой в случае с другими тугоплавкими металлами (например, танталом), что позволяет извлечь вольфрам в товарный продукт, а другие металлы в формы, удобные для дальнейшей переработки. Перевод в натриевые соединения вольфрама и других тугоплавких металлов осуществляют, используя метод "самораспространяющегося высокотемпературного синтеза" (СВС), в основе которого лежит экзотермическая реакция окисления углеродсодержащих компонентов шихты натриевой селитрой. В качестве замедлителя реакции используется смесь кислородсодержащего сырья или предварительно окисленного сырья с содой.

Данный способ при его промышленной реализации имеет ряд существенных недостатков, а именно: высокие температуры процесса (в пределах 900-1000oC), что приводит к повышению агрессивности содо-щелочных расплавов и требует специально футерованного агрегата, исключающего возможность размыва его футеровки расплавом или прогара при локальном перегреве отдельного участка его емкости; протекание побочных реакций разложения селитры с образованием оксидов азота и выделение их в газовую среду; процесс предусматривает безвозвратное потребление большого количества селитры (100-200% к весу концентрата); так как реакции окисления носят взрывной характер, то для их реализации требуется поддержание точного соотношения горючей составляющей к окислителю и эндотермической части шихты.

По способу, описанному в работе [5] при спекании вольфрамита с содой при t= 800-900oC для ускорения разложения минерала в шихту добавляют окислитель (нитрат натрия) в количестве 1-4% от массы концентрата. Основными недостатками способа являются высокая коррозионная активность образующегося щелочного плава при используемых температурах, приводящая к быстрому разъеданию материала печи; необходимость поддерживания равномерного распределения температур в пространстве печи для предупреждения застывания плава в отдельных ее зонах; термическое разложение селитры с выбросом в газовую фазу окислов азота.

Наиболее близким техническим решением к предлагаемому является способ [6] извлечения вольфрама из вольфрамитовых концентратов сплавлением с содой и хлористым натрием с добавками селитры в качестве окислителя. Опробование процесса проводили в тигельной и отражательной печах. Шихту, состоящую из вольфрамита (с содержанием WO3 73%), Na2Co3, NaCl и NaNo3 при массовом соотношении 1 0,25 0,16 0,05, плавили в отражательной печи в течение 45 мин при температуре 800oC. Извлечение вольфрама в водный раствор из плава составило 99,6% Щелоки, содержащие Na2WO4 и NaCl, после очистки от примесей направляются на экстракционное извлечение вольфрама с получением кондиционного паравольфрамата аммония.

Составляющие шихты (NaCl и Na2CО3) образуют эвтектический расплав с температурой начала плавления 634oC, обеспечивающий тем самым протекание гетерогенной обменной реакции между вольфраматом и содой.

К недостаткам способа можно отнести следующие: процесс остается высокотемпературным и требует для его осуществления огнеупорного оборудования повышенной надежности к температурам и агрессивным содо-нитратным расплавам; при используемых условиях (t≥800oC) неизбежно протекает процесс термического разложения селитры с образование оксидов азота; извлечение вольфрама из получаемых щелоков связано с использованием экстракционных и сорбционных методов, так как обычными методами не удается получить кондиционные вольфрамовые продукты. Существенным недостатком данного метода является необходимость утилизации хлоридных растворов.

Техническим результатом, достигаемым изобретением является создание технологии, не загрязняющей вредными выбросами окружающую среду, обеспечивающей регенерацию расходуемой при плавке селитры, снижение температуры ведения процесса и использование для его осуществления простых металлургических установок, упрощение и удешевление технологии.

Это достигается тем, что процесс при сниженной температуре плавки ведут в солевом расплаве, образующемся при плавке смеси нитрата натрия и\или калия, соды и концентрата при их соотношении (1,4-0,7) (0,7-0,2) 1.

При осуществлении процесса используется свойство нитратов натрия и\или калия образовать легкоплавкие расплавы (tпл 308-310oC) и способность ассимилировать более тугоплавкие соли, в частности кальцинированную соду. Процесс осуществляется по следующим основным реакциям (на примере NaNo3):

Как видно из уравнений реакций, перевод вольфрама концентрата в натриевую форму происходит за счет взаимодействия исходного концентрата с содой. При этом расплав нитрата выполняет роль среды, обеспечивающей обменное взаимодействие вольфрама концентрата с ионами содового компонента. Образующийся карбонат двухвалентного железа окисляется расплавом нитрата и разлагается до Fe3O4 и CO2.

Известно, что чистые нитраты и нитриты щелочных металлов начинают разлагаться при температуре ≥450oC, а при введении в нитрат-нитритный расплав солевого компонента с более высокой температурой плавления и разложения (в частности, соды) температура разложения нитрата (нитрита) сдвигается в область более высоких температур. Поэтому в условиях плавки по предлагаемому способу нитраты в расплаве взаимодействуют только с образующимся карбонатом железа, окисляя его до трехвалентного состояния и переходя в форму нитритов. Дальнейшее разложение последнего с выделением оксидов азота не происходит и, следовательно, загрязнение окружающей среды оксидами азота по данному способу исключено.

Образующаяся гетерогенная смесь нитратно-вольфрамового солевого расплава и нерастворимых продуктов реакции (Fe3O4, натриевых солей примесей и др.) далее подвергается гидровыщелачиванию по известным схемам с переводом в кек оксида железа и других нерастворимых составляющих, а в раствор вольфрамата и нитрата (нитрита) натрия. Далее вольфрам переводят в товарную форму, а нитрит конверсируют в нитрат, который после его выделения упаркой возвращается в голову процесса на плавку.

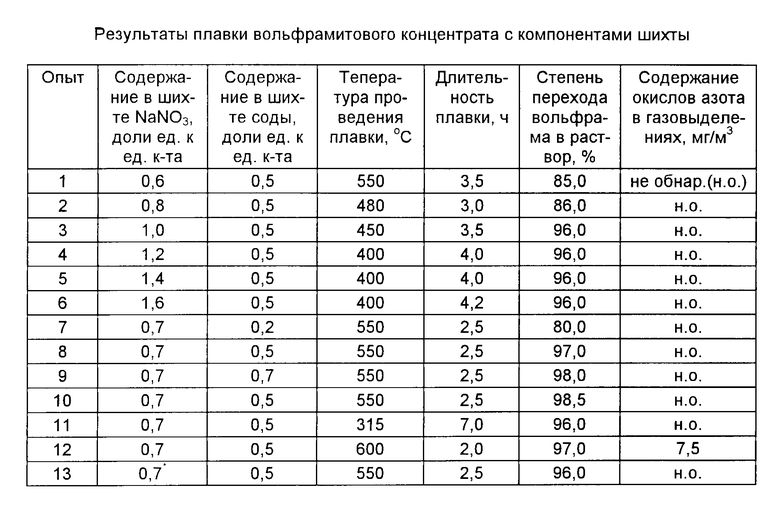

Экспериментально проверка предлагаемого способа была осуществлена серией опытов в укрупненно-лабораторном масштабе. Способ осуществляли следующим образом. Шихту готовили смешением вольфрамитового концентрата, содержащего 61% WO3, с нитратом натрия и содой при заданном соотношении и плавили в емкости печи (V=10 л) при 315-600oC до прекращения газовыделения. В отходящих газах контролировали присутствие оксидов азота. После прекращения газовыделения расплав выпускали из котла в реактор с мешалкой. Растворение плава проводили в течение 0,5-1,0 ч. при соотношении плава и воды 1 (2-3) и температуре 90-95oC. После отстоя пульпы в емкости для отстаивания вольфрамсодержащий раствор декантировали, кек фильтровали, промывали на нутч-фильтре и складировали. Из вольфрамсодержащего раствора выделяли оксид вольфрама по известной технологии. Извлечение вольфрама из концентрата в раствор, в зависимости от условий опыта, составило 80-98,5% Результаты опытов представлены в таблице.

Из полученных данных следует, что

при долевом расходе нитрата натрия в количестве менее 0,7 от массы концентрата образуется вязкий расплав, что затрудняет взаимодействие компонентов шихты и в результате снижается степень разложения вольфрамитового концентрата; при увеличении доли расхода нитрата натрия более 1,4 от массы концентрата степень извлечения вольфрама сохраняется на высоком уровне, но снижается производительность процесса за счет снижения доли концентрата в шихте;

долевой расхода соды менее 0,2-0,3 от массы концентрата приводит к снижению извлечения вольфрама и появлению оксидов азота в газовых выбросах; повышение долевого расхода соды до более 0,7 от массы концентрата экономически нецелесообразно;

увеличение температуры приводит к сокращению длительности процесса, однако при температурах ≥ 600oC наблюдается появление оксидов азота в газовых выбросах за счет термического разложения нитрата натрия; при температуре менее 320oC длительность процесса значительно возрастает за счет снижения жидкоподвижности, увеличения вязкости массы расплава и затруднения газовыделения;

замена части нитрата натрия нитратом калия не изменяет показателей процесса разложения вольфрамитового концентрата, более того способствует легкоплавкости солевого расплава.

Как видно из данных приведенных опытов, предлагаемые пределы температур плавки и соотношений компонентов в исходной шихте позволяют достичь поставленную цель предлагаемого способа, а именно в пределах температур 320-550oC и при соотношениях компонентов в исходной шихте-вольфрамитовый концентрат нитрат натрия и\или калия сода, равных 1 (1,4-0,7) (0,7-0,3). В данных температурных пределах получали максимальную возможность осуществления реакции взаимодействия вольфрамитовой составляющей концентрата с карбонатом в нитратном вмещающем расплаве и последующего окисления примесных компонентов (Fe, Mn) в смешанные оксидные формы (Fe3O4, Mn3O4) с получением в расплаве вольфрамата и нитрата натрия (калия), которые затем переводятся известными гидрометаллургическими способами в товарный продукт (WO3) и оборотный материал (NaNO3). При этом в связи с низкими температурами расплава, не происходит разложение нитрата натрия, что исключает образование в процессе оксидов азота и обеспечивает условие чистоты газовых выбросов по этим вредным компонентам. Взятые соотношения компонентов дают оптимальную возможность для осуществления процесса разложения сырьевой составляющей и получения для этого наиболее жидкотекучего нитрат-нитратного содового расплава.

Таким образом, способ имеет следующие преимущества.

1. Ведение плавки шихты предлагаемых состава и пределов соотношений его компонентов в низких температурных режимах осуществления процесса, что обеспечивает возможность использования низкотемпературных стандартных печей, а в качестве плавильной емкости стальных (рядовых марок, например Ст. 3) или чугунных котлов, других подобных агрегатов и поэтому при реализации на практике способа не требуется специального оборудования со специальным футерованием рабочих емкостей или их изготовления из спецматериалов.

2. В процессе реализации способа в используемых пределах температур (320-550oC) и соотношения компонентов шихты (концентрат (K, Na) нитрат сода 1 (1,4-0,7) (0,7-0,3)) не происходит выделение вредных газов - оксидов азота в газовую фазу, что делает способ экологически чистым.

3. По способу (K, Na) нитрат используется только в качестве легкоплавкой среды для обеспечения глубокого взаимодействия вольфрамсодержащего концентрата и карбоната натрия с получением вольфрама натрия и далее разложения образовавшегося карбоната железа (марганца) и окисления его до Fe3O4 с дальнейшим переводом последнего в кек. Образующийся в процессе нитрит натрия (калия) (после завершения перевода вольфрама в товарный продукт) может быть регенерирован в нитрат и использован снова при плавке.

4. По предлагаемому способу силикатная составляющая концентрата не переходит в раствор при выщелачивании, а концентрируется в нерастворимом кеке. Поэтому содержание силикат-ионов в растворах выщелачивания мало, отсюда отпадает необходимость передела по их дополнительной очистке от этой примеси, что также упрощает технологическую стадию выщелачивания получаемого при плавке плава и повышает качество товарного продукта.

5. По разработанной технологии сквозное извлечение вольфрама в товарный продукт составляет 95-98,5%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ВОЛЬФРАМА ИЗ ВОЛЬФРАМСОДЕРЖАЩЕГО МАТЕРИАЛА | 1992 |

|

RU2025525C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМИТОВОГО КОНЦЕНТРАТА | 2011 |

|

RU2465357C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМИТОВОГО КОНЦЕНТРАТА | 2005 |

|

RU2293132C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДИ | 1995 |

|

RU2094510C1 |

| Способ выплавки ферровольфрама из вольфрамитовых концентраторов | 1984 |

|

SU1217910A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМОВЫХ КОНЦЕНТРАТОВ | 2015 |

|

RU2605741C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВОЛЬФРАМА, СКАНДИЯ, ЖЕЛЕЗА И МАРГАНЦА ИЗ ВОЛЬФРАМСОДЕРЖАЩЕГО СЫРЬЯ | 1992 |

|

RU2020175C1 |

| Плав для разложения карбонатов щелочно-земельных металлов | 1988 |

|

SU1650584A1 |

| ЭЛЕКТРОДНЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2007274C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВОЛЬФРАМА ИЗ ВОЛЬФРАМИТОВЫХ КОНЦЕНТРАТОВ | 1990 |

|

RU2024638C1 |

Изобретение касается производства тугоплавких, редких металлов и сплавов. Сущность изобретения: способ переработки вольфрамитового концентрата осуществляют при нагревании шихты с массовым соотношением в ней компонентов: вольфрамитовый концентрат : (K, Na) нитрат : сода, равном 1 : (1,4-0,7) : (0,7-0,3) в жидкой солевой ванне при температуре 320-550oC. Полученный сплав подвергают гидрометаллургической переработке по известной технологии с получением вольфрамового товарного продукта. Извлечение вольфрама в товарный продукт составляет 95-98,5%. Изобретение позволяет создать технологию, не загрязняющую вредными выбросами окружающую среду, обеспечивающую регенерацию расходуемой при плавке селитры, снижение температуры ведения процесса. 1 табл.

Способ переработки вольфрамитового концентрата, включающий приготовление шихты путем смешения вольфрамитового концентрата с азотнокислой солью щелочного металла и содой, плавление полученной шихты с последующей гидрометаллургической переработкой полученного продукта плавки, отличающийся тем, что смешение проводят с использованием в качестве азотнокислой соли щелочного металла нитрата натрия и/или калия при массовом соотношении вольфрамитовый концентрат нитрат натрия и/или калия сода 1 1,4 0,7 0,7 0,3 соответственно, а плавление ведут в емкости печи при 320 550oС до прекращения газовыделения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Резниченко В.А., Соловьев В.И., Бочков В.А | |||

| Металлургия вольфрама, молибдена и ниобия | |||

| - М.: Наука, 1967, с.61 - 65 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения вольфраматаНАТРия | 1979 |

|

SU808370A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ переработки гюбнеритовых концентратов | 1979 |

|

SU861318A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU, патент, 2025525, кл.C 22B 34/36, 1994 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Зеликман А.Н., Никитина Л.С | |||

| Вольфрам | |||

| - М.: Металлургия, 1978, с.33 и 34 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Там же, с.35. | |||

Авторы

Даты

1997-10-27—Публикация

1995-10-26—Подача