Изобретение относится к обработке металлов давлением, в частности к способам изготовления колец синхронизатора, а также других кольцевых деталей, получаемых преимущественно из цветных металлов.

Целью изобретения является повышение точности и уменьшение расхода металла при гибке колец синхронизатора.

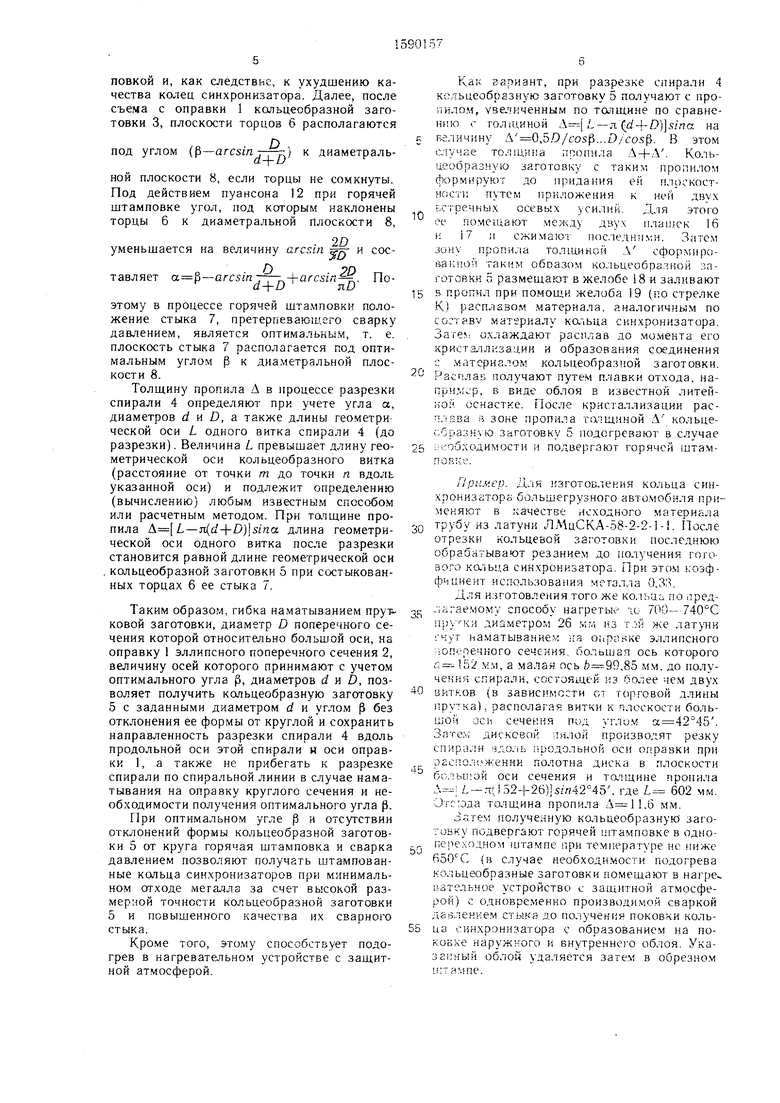

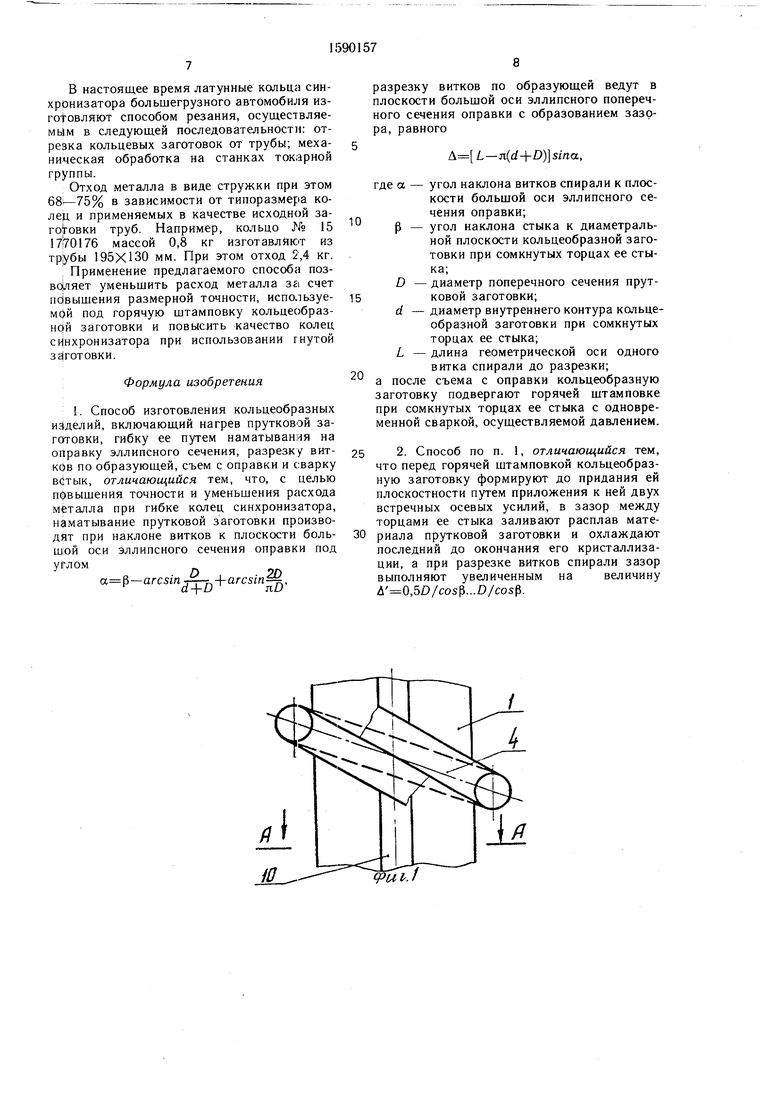

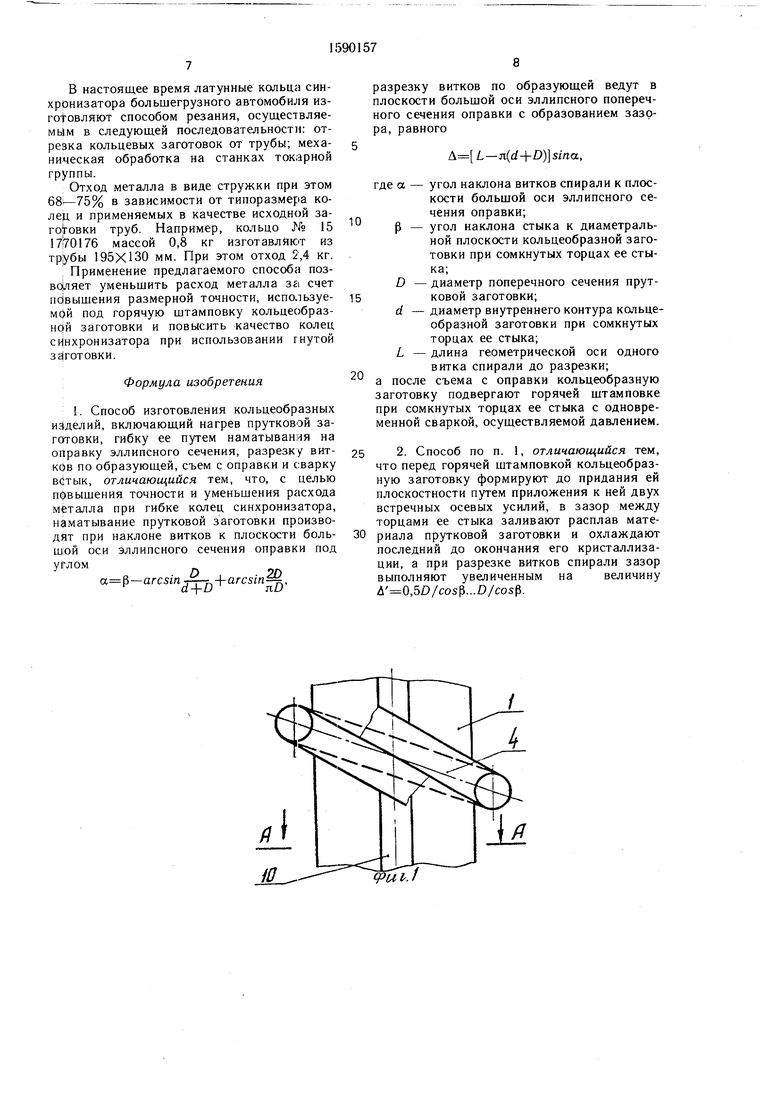

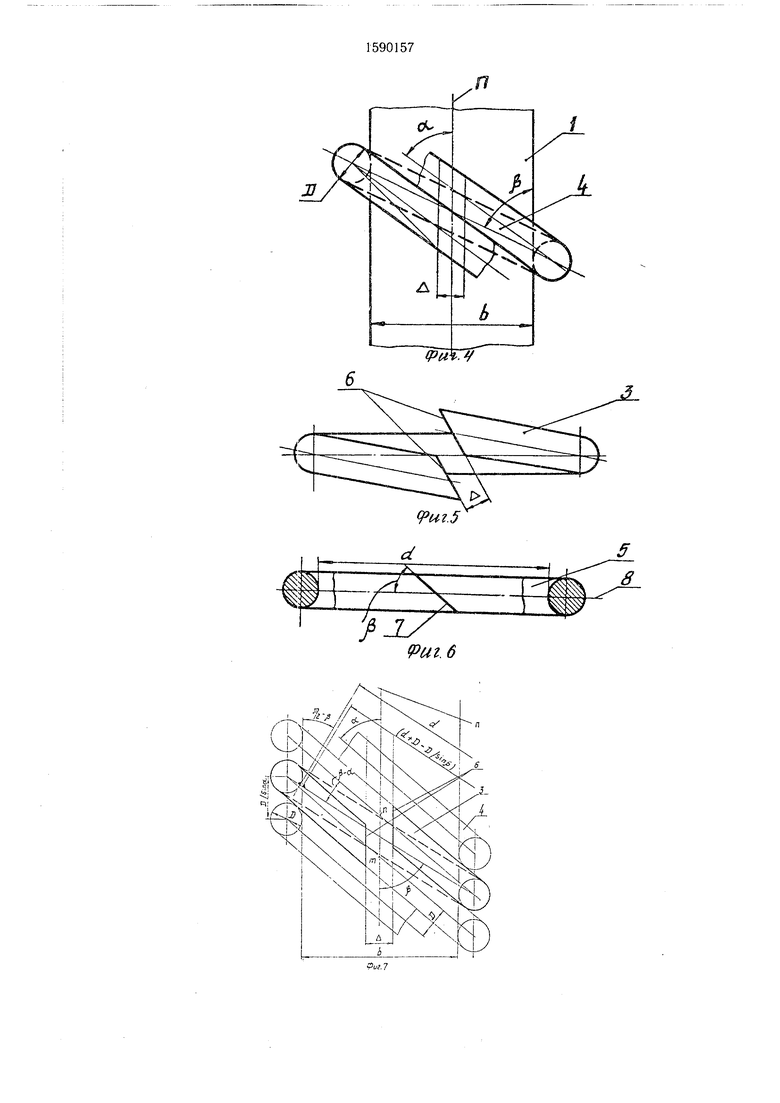

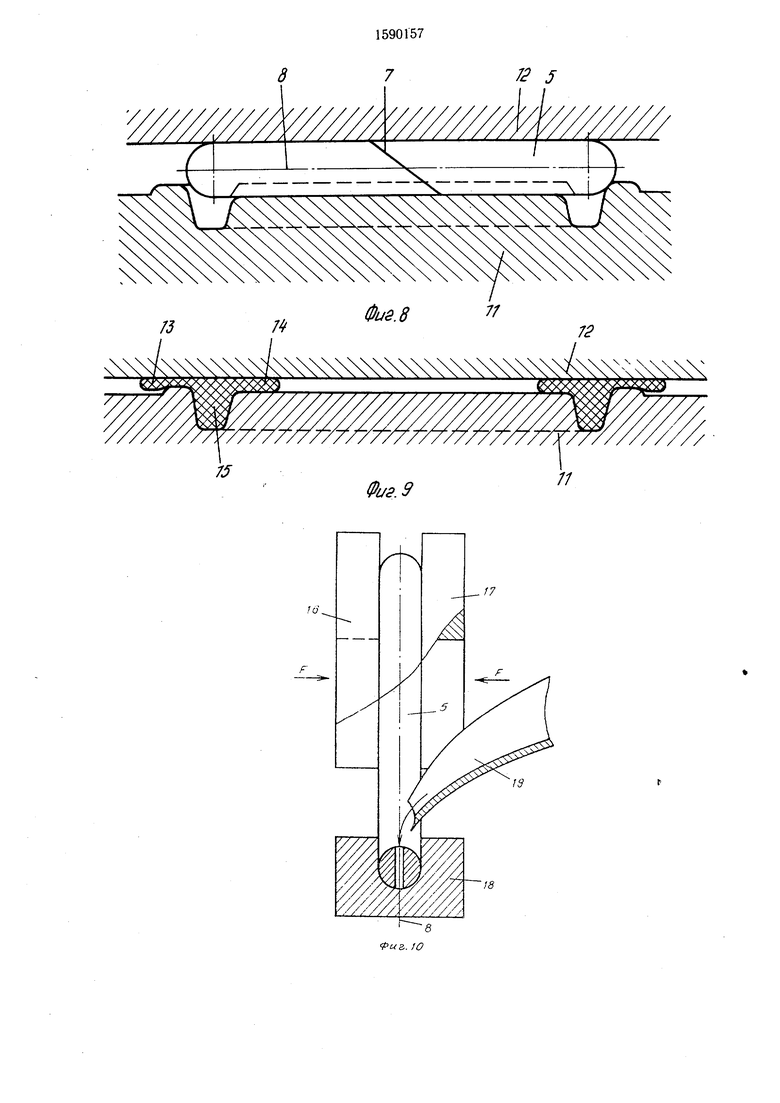

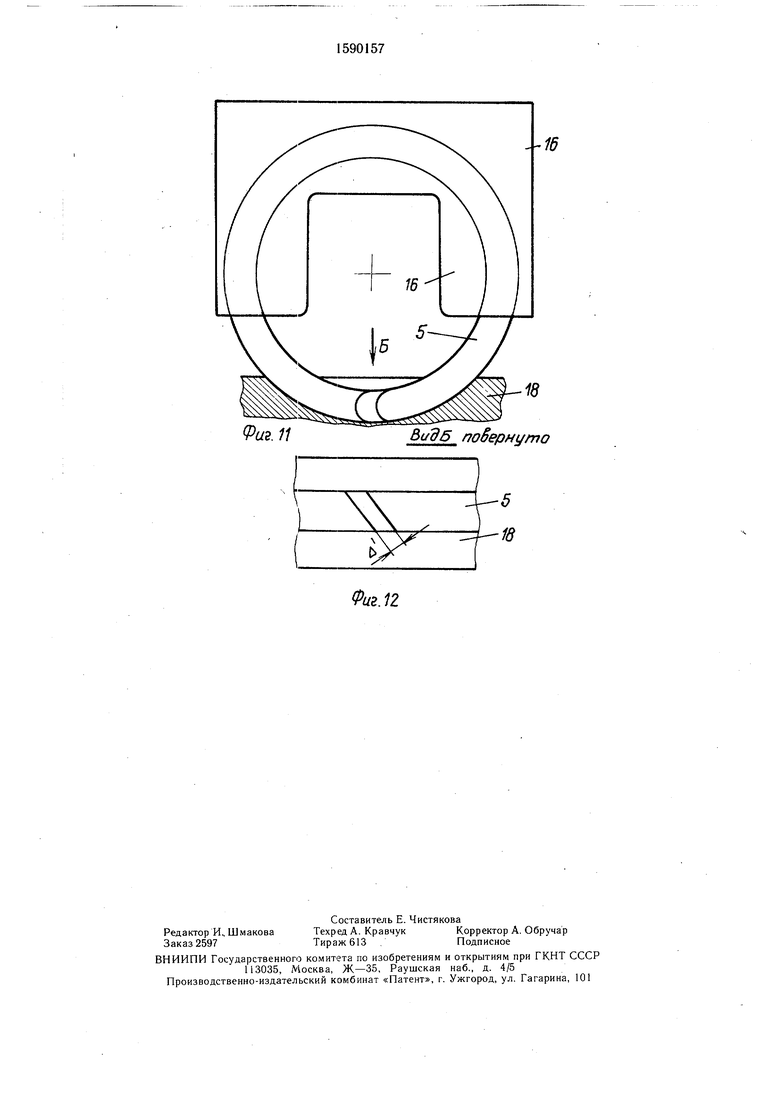

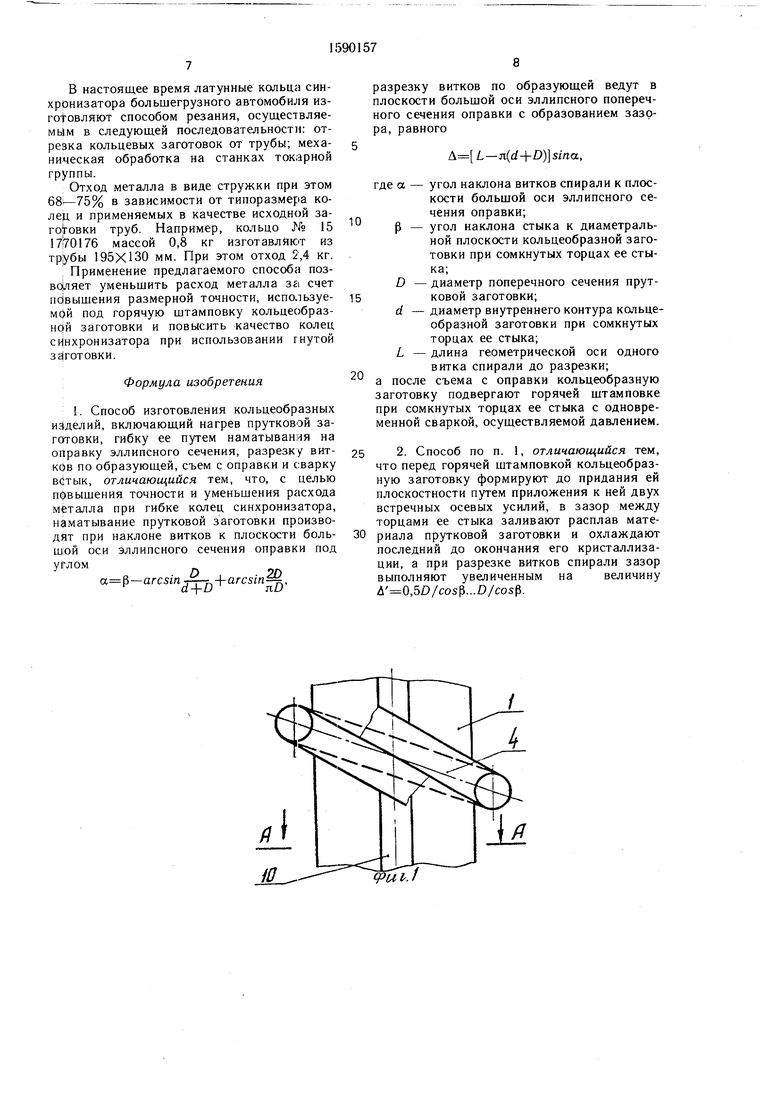

На фиг. 1 представлена оправка; на фиг. 2 - сечение-А-А на фиг. 1; на фиг. 3 - намотанная на оправке спираль; на фиг. 4 - оправка с одним витком спирали; на фиг. 5 - кольцеобразная заготовка после съема с оправки; на фиг. 6 - кольцеобразная заготовка с сомкнутыми торцами ее стыка; на фиг. 7 - схема к расчету; на фиг. 8 - штамп для горячей штамповки в момент смыкания торцов кольцеобразной заготовки; на фиг. 9 - штамп в конце процесса горячей штамповки; на фиг. 10 - схема заливки;

на фиг. 11 - то же, вид сбоку; на фиг. 12 - вид Б на фиг. 11.

Способ осуществляют следующим образом.

Прутковую заготовку круглого поперечного сечения нагревают и подвергают гибке путем ее наматывания на оправку I эллипсного поперечного сечения 2 с большой а и малой Ь осями. Наматывание ведут до получения не менее двух образуемых витков, располагая каждый виток 3 спирали 4 с фиксированным наклоном к плоскости /7, в которой лежит большая ось эллипсного поперечного сечения 2 оправки 1, и без образования зазора между смежными витками спирали 4. Гибку наматыванием производят на оправке 1 эллипсного поперечного сечения 2, большая ось которого равна , а малая ось равна b(), где d - диаметр внутреннего контура посд

;о

сд

лученной гибкой кольцеобразной заготовки I 5 при сомкнутых торцах 6 ее стыка 7; D - диаметр поперечного сечения пру.тковои заготовки; Р - угол наклона стыка 7 к диаметральной плоскости 8 кольцеобразной заготовки 5 при сомкнутых торцах 6 ее стыка 7. При наматывании витки спирали 4 располагают под углом а к плоскости П, т. е. в плоскости большой оси а эллипсного поперечного сечения 2 оправки 1, при этом угол

D ,. 5 D

a,-arcsinj +arc sin--.

Полученную гибкой спираль 4 разре- I зают затем на отдельные витки при одно- временной подрезке концов спирали 4, не : снимая последнюю с оправки 1. При этом разрезку и подрезку ведут в плоскости П большой оси а при помоши пилы, например дисковой. Для этого плоскость пилы располагают в плоскости П большой оси а и перемешают диск пилы вдоль продольной оси оправки 1.

Для фиксации наклона первого витка на оправке 1 закреплен упор 9, опорная плоскость которого расположена под углом к плоскости П большой оси а.

Для обеспечения качественного среза на оправке 1 выполнен продольный паз 10, ле- : жаший в плоскости большой оси а. ; Разрезку спира;ш 4 ведут при толш,ине пропила, равной

(d-fD)jsma,

где а - угол наклона образуемых при гибке на оправке 1 витков к плоскости П, т. е. к плоскости, в котооой лежит большая ось а;

/ длина геометрической оси одного витка, концы которого m и п, до разрезки спирали 4.

Указанная длина может быть определена, например, по формуле

, /oizi i 1 (- + ---)l+2-+R4+-l.

cosa

где

.

a-} b+2D/cosa

графическим или другим методами.

Полученные разрезкой спирали 4 кольцеобразные заготовки снимают с оправки 1 и помешают в нагревательное устройство с защитной атмосферой в случае необходимости подогрева или в термостат. Затем кольцеобразную заготовку, имеющую ковочную температуру, подают к штамповочному оборудованию, укладывают на матрицу 11 установленного на нем штампа и производят горячую штамповку с одновременно осуше- ствляемой сваркой давлением стыка под действием пуансона 12 штампа, а также последующую обрезку наружного 13 и внутреннего 14 облоя (штамп для обрезки не показан), в результате чего получают штампованное кольцо синхронизатора (поковку) 15, подлежащее окончательной обработке резанием. В начале процесса штамповки у кольцеобразной заготовки торцы 6 ее стыка 7 смыкаются под действием пуансона 12, а внутренний контур уложенной на матрицу 11 кольцеобразной заготовки становится круглым диаметром d. После того, как произойдет смыкание торцов 6 и исчезнет между ними зазор, осуществляется горячая штaмJ повка с одновременно происходящей сваркой давлением до получения щтампованного кольца синхронизатора 15 с образованием

5 на нем небольшого облоя 13 и 14. Удаление облоя производят в обрезном штампе.

Величину большой а и малой b осей эллипсного поперечного сечения 2 оправки 1 устанавливают из следуюших условий гибки на- 0 матыванием. Для сохранения направления разрезки спирали 4 вдоль ее продольной оси, а также для совпадения плоскости разрезки с плоскостью большой оси а, что технически наиболее легко осуществимо при jr одновременном получении на кольцеобразной заготовке 5 торцов 6, расположенных под оптимальным для сварки давлением углом р, величина которого значительно больше нуля, необходимо при гибке наматывать прутковую заготовку, располагая каждый виток 3 30 спирали 4 с наклоном, угол которого зависит от указанного угла р. Для получения кольцеобразной заготовки 5 (при сомкнутых ее торцах 6) круглой формы, а не оваль- н., необходимо применять оправку 1 эллипс- поперечного сечения 2, большая ось зг ко- орого а равна диаметру d внутреннего хочтура кольцеобразной заготовки 5 в мо- меит смыкания ее торг.ов 6 под действием пуансона 12. Чои этом малую ось b того же сечения определякГ Т, исходя из величин d, D и р, т. е. принима ст равной

40

b(d+D}sin -C

При указанных значениях d и D пс.:учаемая кольцеобразная заготовка 5 при сомкнутых

торцах 6 ее стыка 7 имеет внутренний контур, описанный диаметром d.

П ри установлении величины угла а исходят из следующих условий. Учитывают, что угол р имеет оптимальную величину 40-50°, обеспечивающую наилучшие услоВИЯ сварки давлением. При меньших углах, особенно близких к нулю, условия сварки становятся неблагоприятными, так как плоскость стыка становится параллельной направлению усилия штамповки или почти параллельной. При углах, больших 50°, концы

витка после разрезки спирали 4 представляют собой тонкие удлиненные полотна клинового сечения. Такая форма концов приводит к быстрому охлаждению перед штамповкой и, как следствие, к ухудшению качества колец синхронизатора. Далее, после съема с оправки I кольцеобразной заготовки 3, плоскости торцов б располагаются

под углом (р-arcsmr-) к диаметральной плоскости 8, если торцы не сомкнуты. Под действием пуансона 2 при горячей штамповке угол, под которым наклонены торцы б к диаметральной плоскости 8,

уменьшается на величину arcsin « и составляет a,-arcsin---L+arcsin. Поa- -DлО

этому в процессе горячей штамповки положение стыка 7, претерпевающего сварку давлением, является оптимальныгл, т. е. плоскость стыка 7 располагается под оптимальным углом р к диа.метральной плоскости 8.

Толщину пропила А в процессе разрезки спирали 4 определяют при учете угла а, диаметров of и D, а также длины геометрической оси L одного витка спирали 4 (до разрезки). Величина /. превышает длину геометрической оси кольцеобразного витка (расстояние от точки т до точки п вдоль указанной оси) и подлежит определению (вычислению) любым известным способом или расчетным методом. При татщине пропила A L-n{d- -D)sina. длина геометрической оси одного витка после разрезки становится равной длине геометрической оси . кольцеобразной заготовки 5 при состыкованных торцах 6 ее стыка 7.

Таким образом, гибка на.матыванием прур- ковой заготовки, диаметр D поперечного сечения которой относительно большой оси, на оправку 1 эллипсного поперечного сечения 2, величину осей которого принимают с учетом оптимального угла р, диаметров d к D, позволяет получить кольцеобразную заготовку 5 с заданными диаметром d и углом р без отклонения ее формы от круглой и сохранить направленность разрезки спирали 4 вдоль продольной оси этой спирали н оси оправки I, а также не прибегать к разрезке спирали по спиральной линии в случае наматывания на оправку круглого сечения и необходимости получения оптимального угла р.

При оптимальном угле р и отсутствии отклонений формы кольцеобразной заготовки 5 от круга горячая штамповка и сварка давлением позволяют получать штампованные кольца син.хронизаторов при минимальном отходе металла за счет высокой размерной точности кольцеобразной заготовки 5 и повышенного качества их сварного стыка.

Кроме того, этому способствует подогрев в нагревательном устройстве с заш,ит- ной атмосферой.

0

F,

Как вариант, при разрезке спирали 4 кольцеобразную заготовку 5 получают с про- пило.м, увеличенным по толщине по сравнению о толщиной ((i-f D)s/, 7,c: на

величину ,5.О/cos р.../)/cos р. В этом случае толщкна ггропила A-f-.A . Кольцеобразную заготовку с таким пропилом формируют до придания ей плоскостности путем приложения к ней двух встречных осевых усилий. Для этого ее помещают между двух плашек 16 и 1 и сжимают пос.-1едни.ми. Затем JOHV пропила толщиной А сфор.и1ро- вакпой таким обоазом ко.льцеобразной заготовки 5 размещают в желчобе 18 и заливают

5 5 пропил при помощи желоба 19 (по стрелке К) расплавом материала, аналогичным по CGCTP.BV материалу каггьца синхронизатора. охлаждают расплав до .мо.мента его кристаллизации и образования соединения с материалом кольцеобразной заготовки.

Расплав получают путем плавки отхода, например, в виде облоя в известной литейкой оснастке. После кристаллизации расплава в зоне пропила тапщиной А кольце- с.бразную заготовку 5 подогревают в случае

5 ;;с:обходимостн и подвергают горячей штамПример. Для ;зготовления кольца синхронизатора большегрузного автомобиля применяют в качестве исходного материала 0 трубу из латуни ЛМцСКА-58-2-2-1-i. После отрезки кольцевой заготовки последнюю обрабатывают резанием до получения готового катьца синхронизатора. При этом коэффициент исгюльзования металла 0,33.

Для изготовления того же кольца, по пред- оагаемому способу нагретые L- 700- 740°С пруп.ч диаметром 26 м.-л из т.й же латуни гнут наматыванием ii.g оировке эллипсного гЮперечного сечения, большая ось которого G --152 .v:.M, а малая ось ,85 мм, до получения спирали, сосгоящей из более чем двух

витков (в зависимости С, торговой х1ЛИНЫ

прутка)., располагая витки к плоскости большой оси сечения под углом . Затем дисковой аилой производят резку спирали a;;o. ib продольной оси оправки при ргспо. и. женни полотна диска в плоскости больиюй оси сечения и татщине пропила . - 052-f26)ls;«42°45 , где L 602 мм. Отс ода толщина пропила .6 мм.

Затем полученную кольцеобразную заготовку подвергают горячей штамповке в одно- пепех-пдном штампе при температуре не ниже 650 С (в случае необходимости подогрева кольцеобразные заготовки помещают в Hai-pe 15ательное устройство с защитной ат.мосфе- рой) с одновременно производи.мой сваркой давление.м стыка до получения поковки кольца синхронизатора с образованием на поковке наружного и внутренне|-о облоя. Указанный облой удаляется затем в обрезном пггампе.

0

0

J

В настоящее время латунные кольца синхронизатора большегрузного автомобиля из- гotoвляют способом резания, осуществляемым в следующей последовательности: от- ревка кольцевых заготовок от трубы; механическая обработка на станках токарной группы.

Отход металла в виде стружки при этом 68--75% в зависимости от типоразмера колец и применяемых в качестве исходной за- го|говки труб. Например, кольцо № 15 17 70176 массой 0,8 кг изготавлЯгс Т из трубы 195X130 мм. При этом отход 2,4 кг.

Применение предлагаемого способа поз- во|ляет уменьшить расход металла за счет повышения размерной точности, используемой под горячую штамповку кольцеобразной заготовки и повысить качество колец синхронизатора при использовании гнутой заготовки.

Формула изобретения

1. Способ изготовления кольцеобразных изделий, включающий нагрев прутковой заготовки, гибку ее путем наматывания на оправку эллипсного сечения, разрезку вит- кОв по образующей, съем с оправки и сварку BciTbiK, отличающийся тем, что, с целью повышения точности и уменьшения расхода металла при гибке колец синхронизатора, наматывание прутковой заготовки производят при наклоне витков к плоскости боль- ш:ой оси эллипсного сечения оправки под умом

a -arcsin,+arcsin, a+L)ли

5

разрезку витков по образующей ведут в плоскости большой оси эллипсного поперечного сечения оправки с образованием зазора, равного

L-n(d-}-D)sina,

где а - угол наклона витков спирали к плоскости больщой оси эллипсного сечения оправки;

Р - угол наклона стыка к диаметральной плоскости кольцеобразной заготовки при сомкнутых торцах ее стыка;

D - диаметр поперечного сечения прутковой заготовки; d - диаметр внутреннего контура кольцеобразной заготовки при сомкнутых торцах ее стыка; L - длина геометрической оси одного

витка спирали до разрезки; а после съема с оправки кольцеобразную заготовку подвергают горячей щтамповке при сомкнутых торцах ее стыка с одновременной сваркой, осуществляемой давлением.

5 2. Способ по п. 1, отличающийся тем, что перед горячей штамповкой кольцеобразную заготовку формируют до придания ей плоскостности путем приложения к ней двух встречных осевых усилий, в зазор между торцами ее стыка заливают расплав мате0 риала прутковой заготовки и охлаждают последний до окончания его кристаллизации, а при разрезке витков спирали зазор выполняют увеличенным на величину ,5D/cosp...D/cosp.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШАРОВ | 1999 |

|

RU2167020C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ШИРОКОХОРДНЫХ ПУСТОТЕЛЫХ ЛОПАТОК ВЕНТИЛЯТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2463125C2 |

| СПОСОБ КОМБИНИРОВАННОГО ИЗГОТОВЛЕНИЯ КОЛЕС ИЗ ЛЕГКИХ СПЛАВОВ | 1995 |

|

RU2095184C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ И ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ШТАМПОВКИ СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ | 2011 |

|

RU2465978C1 |

| Способ изготовления гаечных ключей пластическим деформированием | 2021 |

|

RU2784307C1 |

| Способ изготовления плоских кольцевых дисков | 1982 |

|

SU1166879A1 |

| Способ изготовления поковок с отростками | 1986 |

|

SU1355347A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТНА ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491462C1 |

| Способ изготовления сегментных оболочек для шаровых емкостей | 2019 |

|

RU2710619C1 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления колец синхронизатора, а также других кольцевых деталей преимущественно из цветных металлов. Кольца изготавливают горячей штамповкой из предварительно полученной кольцеобразной заготовки. Последнюю получают нагревом прутковой заготовки круглого сечения, гибкой, наматыванием нагретой прутковой заготовки на оправку эллипсного поперечного сечения при наклоне образуемых витков к плоскости большей оси эллипсного сечения под углом α, зависящим от диаметров прутковой заготовки и внутреннего контура кольцеобразной заготовки, и разрезкой витков при расположении зазора в той же плоскости. После съема с оправки кольцеобразную заготовку подогревают в нагревательном устройстве с защитной атмосферой и штампуют с одновременно осуществляемой сваркой давлением в зоне стыка, получая поковку с облоем. Последний обрезают в обрезном штампе. Затем поковку кольца синхронизатора окончательно обрабатывают резанием. 1 з.п. ф-лы, 12 ил.

/7

Фиг. 5

Ж

(Р14г.5

d

4

- .

S

-Z/

иг.б

/J

Фиё.9

(. 11

ВидБ поёернуто

TU5

х

18

Фиг.П

| Способ обработки легко рассыпающихся и плохо высыхающих осочно-тростниковых торфов при помощи разбавленных щелочей | 1922 |

|

SU541A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-09-07—Публикация

1988-03-24—Подача