«

N

00

ч

Изобретение относится кцветной металлургии и может быт использовано в производстве глинозема.

Цель изобретения - повьипение текучести глинозема.

Способ осуществляют следующим образом.

Гидроксид алкмяния подают на кальцинацию, затем проводят частичное охлаждение его до 1000-950 cl и при температурах на 20-50 € шлпе темперая-уры плавления криолита (которая меняется в завивисмости от модуля, т.е. молярного отношения NaF : AtF) вводят в горячий глинозем 20-30% от общего количества криолита, а остальное количество - при температуре, ниже температуры плавления криолита на 20-40с. При этом протекает процесс окомкования мелких классов глинозема за счет расплавленного или размягченного криолита. В результате содержание в глиноземе частиц класса менее 0,005 мм снижается примерно на 30%, а текучесть увеличивается на л/15%. После окомкования продукт охлаждают.

Температурный интервал первой стадии добавления фторсолёй вьппе температуры плавления криолита на 20-50°С выбран, исходя из потерь фтора. До температуры расплавления криолита потери фтора составляют 1-2%, после расплавления потери фтора возрастают пропорционально степени перегрева: на - 6-8%} на 50°С - 15-18%; на 100°С - 30-35%.

Количество вoдимoгo криолита на первой стадии определяется механизмом окомкования, а также потеряю фтора.

Для получения фторсодержащего глинозема, который можно было бы использовать в электрическом производстве алюминия, необходимо чтобы он содержал 2-3% криолита. Опытами установлено, что добавка 0,5-1% криолита от веса глинозема при температуре выше температуры плавления криолита приводит к увеличению выхода крупных классов глинозема на 10-15%.Дальнейшее увеличение количества криолита (до 3%) практически мало изменяет количественный выход крупных классов, что объясняется механизмом окомкования при этих температурах (криолит мгновенно расплавляется, не успевая окомковывать мелкие частицы).

Введение остаточного криолита (70-80%) при температуре ниже температуры плавления криолита на 20-40°С позволяет окомковать мелкие частицы за счет окатьгоания на размягченном криолите, что увеличивает выход крупных классов до 24-26%.

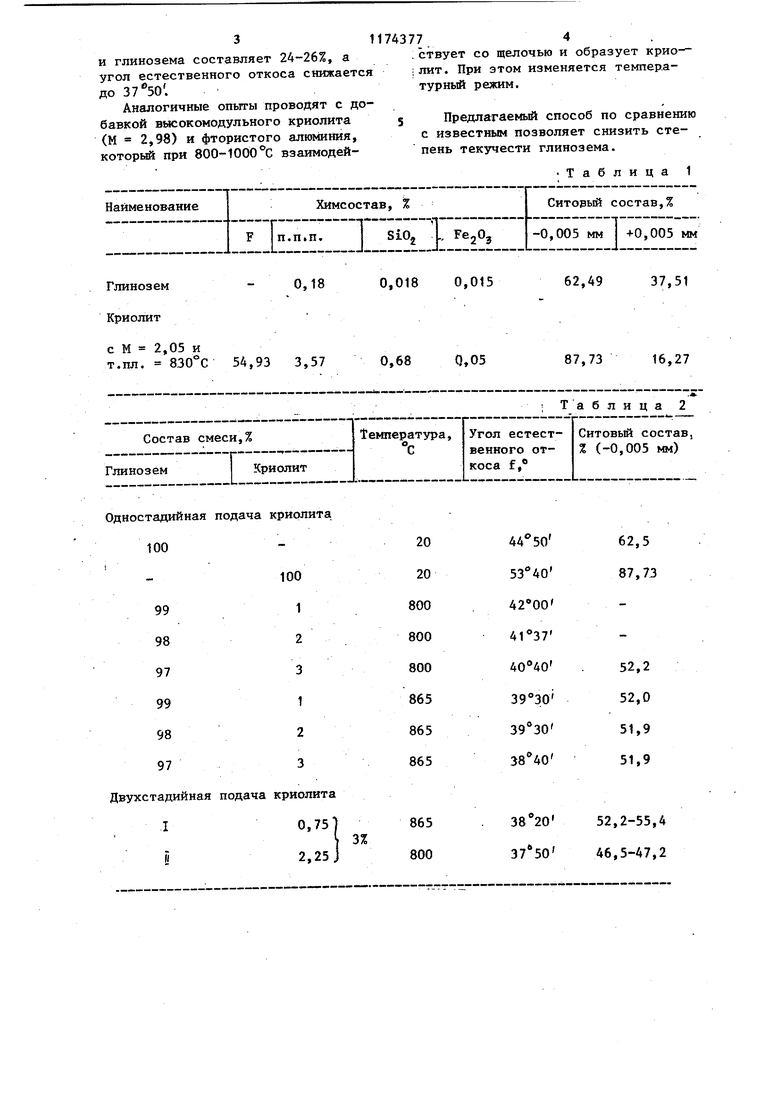

Двухстадийная загрузка снижает потери фтора поСравнению с загрузкой при температуре, выше температуры плавления криолита. Одностадийная загрузка дает увеличение выхода крупных классов на 15-18% и снижает угол естественного откоса до 37°50.

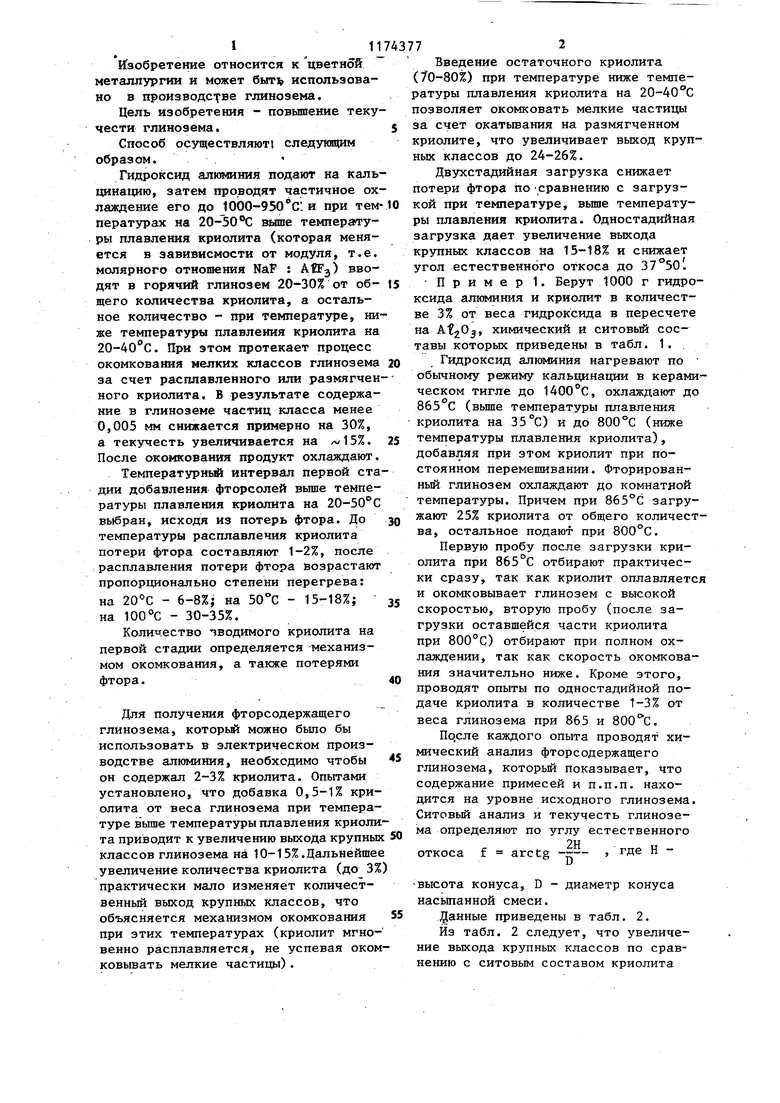

Пример 1. Берут 1000 г гидроксида алкминия и криолит в количестве 3% от веса гидроксида в пересчете на AtjOj. химический и ситовый составы которых приведены в табл. 1. .

Гидроксид алюминия нагревают по обычному режиму кальцинации в керамическом тигле до 1400°С, охлаждают до 865 С (вьше температуры плавления криолита на 35°С) и до 800°С (ниже температуры плавления криолита), добавляя при этом криолит при постоянном перемешивании. Фторированньй глинозем охлаждают до комнатной температуры. Причем при загружают 25% криолита от общего количества, остальное подают при 800°С.

Первую пробу после загрузки криолита при 865 С отбирают практически сразу, так как криолит оплавляетс и окомковывает глинозем с высокой скоростью, вторую пробу (после загрузки оставшейся части криолита при 800°С) отбирают при полном охлаждении, так как скорость окомкования значительно ниже. Кроме этого, проводят опыты по одностадийной подаче криолита в количестве 1-3% от веса глинозема при 865 и .

По.сле каждого опыта проводят химический анализ фторсодержащего глинозема, которьй показывает, что содержание примесей и п.п.п, находится на уровне исходного глинозема. Ситовьй анализ и текучесть глинозема определяют по углу естественного

2Н

где Н arctg ---

откоса

-высота конуса, D - диаметр конуса насьтанной смеси.

Данные приведены в табл. 2.

Из табл. 2 следует, что увеличение выхода крупных классов по сравнению с ситовым составом криолита

и глинозема составляет 24-26%, а угол естественного откоса снижается до .

Аналогичные опыты проводят с добавкой высокомодульного криолита М 2,98) и фтористого алюминия, который при 800-1000°С взаимодей:ствует со щелочью и образует крио- ;лит. При этом изменяется температурный режим.

Предлагаемый способ по сравнению с известным позволяет снизить степень текзгчести глинозема.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПИТАНИЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1993 |

|

RU2049159C1 |

| Способ получения глинозема | 1981 |

|

SU987918A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2013 |

|

RU2532713C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2015 |

|

RU2586389C1 |

| Способ комплексной переработки алюмосиликатного сырья | 1987 |

|

SU1421694A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО АЛЮМИНИЯ | 2011 |

|

RU2462418C1 |

| ЭЛЕКТРОЛИЗЕР ХОЛЛА-ХЕРУЛТА И УСТОЙЧИВЫЙ К ДЕЙСТВИЮ КРИОЛИТА ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1995 |

|

RU2138462C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2011 |

|

RU2472865C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИОЛИТА | 1997 |

|

RU2140396C1 |

| Способ получения алюминия электролизом раствора глинозема в криолите | 2022 |

|

RU2812159C1 |

СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА, включающий введение криолита в кислородсодержащее соединение алюминия, кальцинацию гидроксида алюминия и охлаждение полученного продукта, отличающийся тем, что, с целью повьшения текучести глинозема криолит вводят в глинозем на стадии охлаждения, причем 20-30% от общего количества криолита при температуре на 20-50С вьше температуры плавления криолита, а остальное количество - при температуре ниже температуры плавления криолита на 20-40 С.

с М 2,05 и Т.Ш1. 830°С

54,93 3,57

0,05

0,68

87,73

16,27

; Таблица 2

| Способ получения пористого корунда ( ) | 1970 |

|

SU353522A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лайнер А.И | |||

| Производство глинозема | |||

| Судно | 1925 |

|

SU1961A1 |

| Способ получения коричневых сернистых красителей | 1922 |

|

SU335A1 |

Авторы

Даты

1985-08-23—Публикация

1983-03-04—Подача