Изобретение относится к области металлургии алюминия и может быть использовано при переработке пылей электрофильтров и шламов газоочистки-электролитического производства алюминия.

В настоящее время шламовые поля алюминиевых заводов оказались перегруженными отходами электролитического производства алюминия, значительная часть которых составляет пыль электрофильтров и шламы газоочистки в то время как в них еще содержится значительная часть ценных веществ таких как криолит (Na3AlF6), альпасолит (K2NaAlF6), шайерит (NaF NB2S04), глинозем (Al2O3). Поэтому проблема утилизации этих отходов является весьма актуальной.

Известен способ обработки пылей и шламов электролитического производства алюминия путем гранулирования их во вращающихся печах (А.С. СССР, N1781174, C 01 F 7/54) (1), с целью последующего использования в черной металлургии в качестве фторсодержащего сырья.

Известный способ не получил промышленного освоения вследствие недостаточной экономической эффективности, вызванной неиспользованием глиноземной составляющей шламов, а также необходимостью организации дорогостоящей подготовки шламов на алюминиевых заводах и транспортировки их на предприятия черной металлургии.

Более эффективным является переработка и использование шламов и пыли отходов электролитического производства алюминия непосредственно на алюминиевых заводах в электролизном производстве.

Известно техническое решение, в котором в состав шихты для пуска алюминиевого электролизера введен шлам газоочистки электролизного производства алюминия в количестве 7,5-25 мас.% (А.С. СССР N1803474, C 25 C 3/06, 1991 г. ) (2).

Промышленное опробование данного технического решения на Иркутском алюминиевом заводе выявило в нем ряд существенных недостатков:

- невозможность использования всего образующегося шлама, поскольку количество пускаемых электролизеров и содержание шлама в пусковой шихте ограничено;

- при использовании шлама в составе пусковой шихты наблюдалось большое выделение газов (CO и CO2) в результате окисления смолистых и углерода в шламе.

Известен "Способ переработки твердых углеродсодержащих отходов газоочистки производства алюминия" (А.С.СССР N 1480210, B 03 D 1/00, 1987 г.) (3), который заключается во флотации углерода в пенный продукт с получением криолит-глиноземного концентрата в виде камерного продукта. Четырехлетний опыт эксплуатации данного способа на Иркутском алюминиевом заводе выявил следующие недостатки:

- низкий выход целевых компонентов (по криолиту-55-60%, по глинозему- 37-40%),

- высокое содержание фтора в хвостах флотации и низкое в концентрате (34-36).

Наиболее близким по технической сущности и достигаемому результату является "Способ получения криолита" (А.С. СССР N 312834, C 01 F 7/54, 1969 г. ) (4), включающий прокалку шламов при температуре 700-800oC, обработку водой при температуре 35-40oC и соотношении Ж:Т = 5-10:1 с последующим выщелачиванием выделенного осадка 2-10% раствором фтористоводородной кислоты при температуре 55-75oC и соотношении Ж:Т = 3-10:1.

Основные недостатки данного способа состоят в следующем:

- необходимость прокалки для отжига углерода существенно повышает себестоимость криолита и приводит к дополнительным выбросам продуктов сгорания углерода в атмосферу;

- многопередельность способа: обжиг, репульпация водой, фильтрация, обработка 2-10% раствором фтористоводородной кислоты, приводит к напряженному балансу схемы по растворам.

Задачей предлагаемого изобретения является удешевление процесса получения регенерационного криолита, а также утилизация отходов электролитического производства алюминия и сокращение выбросов в атмосферу оксидов углерода-продуктов сгорания углеродсодержащих компонентов пылей и шламов.

Техническим результатом является упрощение технологической схемы получения криолита.

Технический результат достигается тем, что в способе получения криолита, включающем обработку отходов электролитического производства алюминия раствором фтористоводородной кислоты, выделение и сушку полученного продукта, обработку осуществляют раствором 25-35% фтористоводородной кислоты при массовом соотношении ее к отходам электролитического производства алюминия, равном 0,2-0,25: 1, полученную пульпу осветляют, осветленный раствор нейтрализуют содосодержащим реагентом до pH 2-6 и отделяют образовавшуюся углеродсодержащую пену.

Техническая сущность предлагаемого изобретения заключается в следующем.

Известно, что в промышленности криолит получают взаимодействием фтористоводородной кислоты с глиноземом и содой (Политехнический словарь, гл. редактор А.Ю.Ишлинский, М., "Советская энциклопедия", 1989 г.) (5).

Отходы электролитического производства алюминия, состоящие из пылей и шламов газоочистки, имеют следующий вещественный состав, мас.%:

Натриево-алюминиевые фториды - 36-40

Углерод - 25-30

Глинозем - 14-16

Оксиды кремния - 0,3-0,5

Фториды кальция и магния - 3,9-4,0

Сульфаты натрия - 6,2-6,3

Из них наиболее вредно влияющими на процесс электролиза алюминия является сульфат натрия и оксид кремния.

При обработке отходов электролитического производства алюминия фтористоводородной кислотой с концентрацией 25-35% и содой происходят следующие реакции:

12HF + Al2O3 + 3Na2CO3 = 2Na3AlF6 + 3CO2 + 6H2O, (1)

Na2SO4 + 2HF = 2NaF + H2SO4, (2)

SiO2 + 6HF = H2SiF2 + 2H2O, (3)

Таким образом, по реакции (1) происходит образование криолита, который выпадает в осадок, и выделение газообразного диоксида углерода. Это обстоятельство, а также наличие смолистых веществ, находящихся на поверхности шламовых частиц и являющихся флотореагентом, создают благоприятные условия для возникновения процесса флотации углерода в пенный продукт.

Более полному выделению углерода в пенный продукт способствует тот факт, что при взаимодействии фтористоводородной кислоты с оксидами алюминия происходит разрушение сростков углерода, глинозема и криолита, наличие которых не позволяет получить высокое извлечение криолита и глинозема при обычной флотации.

Таким образом, флотация углерода, происходящая одновременно с процессом образования криолита позволяет получать концентрат с содержанием фтора 50-52% при извлечении фтора в концентрат на уровне 88-92%.

Кроме того, вредные составляющие пылей и шламов (Na2SO4 и SiO2) при обработке их фтористоводородной кислотой переходят в раствор по реакции 2,3 с образованием серной и кремнефтористоводородной кислот, которые после обезвоживания продукта уходят с маточными растворами, а фторид натрия остается как составляющая криолита.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что:

- обработку осуществляют фтористоводородной кислотой с концентрацией 25-35%;

- массовое соотношение фтористоводородной кислоты и отходов электролитического производства алюминия составляет 0,2-0,25:1;

- полученный раствор, содержащий фтористый натрий нейтрализуют содосодержащим реагентом до pH 2-6;

- углерод от полученного продукта отделяют.

Таким образом, предлагаемое техническое решение отличается от прототипа и соответствует условию патентоспособности "новизна".

Анализ известных технических решений, полученных из общедоступных сведений выявил, что признак взаимодействия фторида натрия с содосодержащим реагентом не является новым (5).

Обработка шламов газоочистки фтористоводородной кислотой также известна. Однако известный признак отличается от предлагаемого тем, что шлам используют предварительно прокаленный при температуре 700-800oC и выщелаченный водой. Поэтому, несмотря на сходность отличительных признаков предлагаемого и известного способов, они не являются эквивалентными.

Новая совокупность признаков не следует явным образом из уровня техники и позволяет получить высококачественный криолит с меньшими затратами и снижением загрязнения окружающей среды по сравнению с прототипом.

Таким образом, заявляемый способ соответствует условию патентоспособности "изобретательский уровень".

Возможность осуществления способа подтверждается следующими примерами.

Пример. 100 г пыли и шлама газоочистки распульповывают 300 г воды и смешивают с 84,7 г фтористоводородной кислоты, имеющей концентрацию 30,0%. Затем в пульпу добавляют 7,83 г кальцинированной соды в виде раствора с концентрацией 250 г/л при этом pH пульпы становится равным 4.

Образовавшуюся на поверхности пену с частицами углерода снимают, а пульпу обезвоживают для выделения криолита.

В результате процесса получают 33,31 г углеродсодержащей пены с содержанием твердого 25,62 г и 89,98 г криолита в пересчете на сухой продукт.

Полученный криолит имеет следующий состав, мас. %:

F - 51,5; Na - 22,8; Al - 15,5; SO4 - 0,35; SiO2 - 0,18; C - 1,45; Fe2O3 - 0,23.

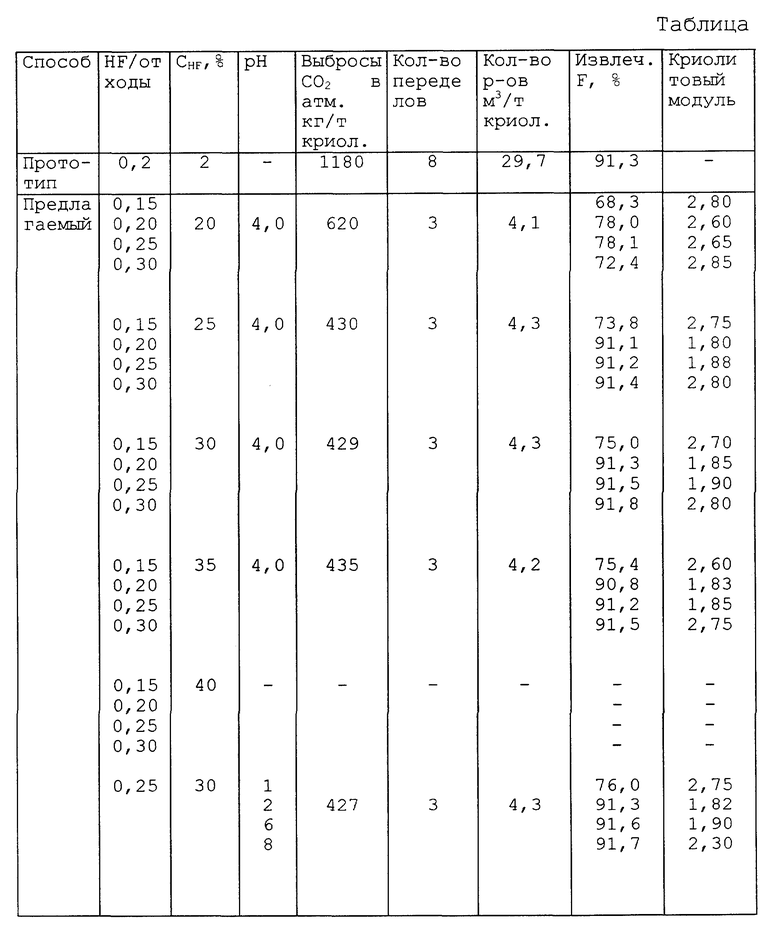

Извлечение фтора в криолит составляет 91,6%. Данные этого и других примеров приведены в таблице.

Как следует из таблицы, при HF/отх. < 0,2 падает извлечение фтора в криолит и повышается криолитовый модуль продукта. Кроме того, недостаток кислоты (реакция 1) влечет за собой снижение выхода продукта в целом, т.к. разрушение сростков в этих условиях не происходит.

При HF/отх. > 0,3 также повышается криолитовый модуль продукта за счет образования дополнительного фторида натрия, что ведет к увеличению расхода соды.

При использовании фтористоводородной кислоты с концентрацией < 25% извлечение фтора в криолит ниже уровня прототипа, а при концентрации > 35% процесс не возможен в открытых аппаратах по условиям ТБ из-за высокой упругости пара HF.

Верхний и нижний пределы pH также обусловлены как снижением извлечения, так и увеличением значения криолитового модуля.

Кроме того, по сравнению с прототипом предлагаемый способ позволяет почти в три раза снизить выбросы CO2 в атмосферу, сократить количество переделов и снизить расход воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетического флюорита и раствора каустической соды | 2023 |

|

RU2816485C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2015 |

|

RU2586389C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2012 |

|

RU2505476C1 |

| Способ получения бесщелочного минерализатора для обжига клинкера из фторсодержащих отходов алюминиевого производства | 2023 |

|

RU2821274C1 |

| Способ переработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия | 2016 |

|

RU2624570C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2015 |

|

RU2577871C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2010 |

|

RU2429198C1 |

| Способ получения комплексной добавки для спекания портландцементного клинкера | 2023 |

|

RU2814678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2016 |

|

RU2627431C1 |

| Способ переработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия | 2023 |

|

RU2814124C1 |

Изобретение относится к области металлургии алюминия и может быть использовано при переработке пылей электрофильтров и шламов газоочистки электролитического производства алюминия. Отходы электролитического производства алюминия, содержащие фториды и углерод, обрабатывают 25-35%-ным раствором фтористоводородной кислоты при массовом соотношении ее к отходам, равном 0,2-0,25 : 1. Полученный продукт выделяют и сушат. Полученный раствор нейтрализуют содосодержащим реагентом до рН 2-6. Отделяют образовавшуюся углеродсодержащую пену. Данный способ позволяет снизить выбросы CO2 в атмосферу, упростить процесс. 1 табл.

Способ получения криолита, включающий обработку отходов электролитического производства алюминия, содержащих фториды и углерод, раствором фтористоводородной кислоты, выделение и сушку полученного продукта, отличающийся тем, что обработку осуществляют 25-35%-ным раствором фтористоводородной кислоты при массовом соотношении ее к отходам электролитического производства алюминия, равном 0,2-0,25:1, полученный раствор нейтрализуют содосодержащим реагентом до рН 2-6 и отделяют образовавшуюся углеродсодержащую пену.

| СПОСОБ ПОЛУЧЕНИЯ КРИОЛИТА | 0 |

|

SU312834A1 |

| Способ получения криолита | 1978 |

|

SU819061A1 |

| Способ получения криолита | 1976 |

|

SU783231A1 |

| Способ получения гранулированного материала, содержащего натриево-алюминиевые фториды | 1990 |

|

SU1781174A1 |

| Шихта для пуска алюминиевого электролизера | 1991 |

|

SU1803474A1 |

| SU 1480210 A1, 27.12.96 | |||

| СПОСОБ ПЕРЕРАБОТКИ ФТОРСОДЕРЖАЩИХ ОТХОДОВ ПРОИЗВОДСТВА АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ | 1995 |

|

RU2092439C1 |

| ПРОИЗВОДНЫЕ ПИРИДИЛА, СМЕСЬ ИХ ИЗОМЕРОВ, ИЛИ ИНДИВИДУАЛЬНЫЕ ИЗОМЕРЫ, ИЛИ ИХ ФИЗИОЛОГИЧЕСКИ ПЕРЕНОСИМЫЕ АДДИТИВНЫЕ СОЛИ, ОБЛАДАЮЩИЕ БИОЛОГИЧЕСКОЙ АКТИВНОСТЬЮ | 1991 |

|

RU2028292C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ СОСТОЯНИЯ СОРБЕНТА | 2011 |

|

RU2459204C1 |

| DE 2932058 A1, 29.07.82 | |||

| US 3897543 A, 29.07.75. | |||

Авторы

Даты

1999-10-27—Публикация

1997-09-29—Подача