Производство самородного алюминия обычно включает восстановление окиси алюминия, которая растворена в электролите, содержащем криолит. Восстановление осуществляют в электролизере Холла-Херулта (Hall-Heroult), содержащем угольный анод и угольный катод, который также служит емкостью для электролита. Когда ток проходит через электролит, на катоде осаждается жидкий алюминий, в то время как на аноде получается газообразный кислород. Поскольку тепловой поток в электролизере нужно строго поддерживать, под угольным катодом размещают изолирующие материалы, такие как плотный огнеупорный кирпич.

Хотя криолит является весьма полезным для растворения глинозема, он тем не менее приводит к сокращению срока работы электролизера. В процессе электролиза криолит ионизируется с образованием очень реакционноспособных частиц, в частности, ионов фтора и натрия и радикалов алюминия. С течением времени эти частицы проходят через защитную оболочку угольного катода и контактируют с огнеупорным кирпичом. При контакте частицы действуют на огнеупорный кирпич и постепенно разрушают его физическую целостность до такого состояния, когда огнеупорный кирпич должен быть заменен.

Предыдущие попытки решить эту проблему приводили к переменному успеху. Между катодом и огнеупорным кирпичом помещали паронепроницаемые барьеры, такие как стальные листы. Однако эти листы в конце концов подвергаются действию криолита и образуют загрязняющие примеси. Точно так же помещали стеклянные листы при попытке создать вязкий жидкий барьер между катодом и огнеупорным кирпичом, что давало те же результаты. В других случаях в качестве защитного барьера использовали бетоны и сухие вибрационные цементы (СВЦ), такие как муллит. Хотя эти материалы реагируют с криолитом с получением сравнительно стабильной системы, окись кремния и глинозем, содержащиеся в ней, в высокой степени подвержены действию ионизированных частиц криолита.

Одной из попыток усовершенствовать огнеупорные барьерные слои с высоким содержанием глинозема было добавление бария к огнеупору (Патент США N 4126474). Хотя эта попытка привела к повышению стойкости к действию криолита, барий является тяжелым металлом и поэтому вызывает проблемы с охраной окружающей среды.

В DE 4128963 описан стойкий к действию фтора огнеупорный материал, содержащий известь, особенно пригодный для использования в качестве футеровки в емкостях для производства алюминия.

В патенте США N 5389583 и соответствующей заявке EP 0464757 A1 описана новая керамическая композиция, пригодная в качестве электрического огнеупора, в которой усовершенствование касается, по меньшей мере, частичной замены полевого шпата. В каждом из примеров, описанных в патенте США N 5389583, требуется, по меньшей мере, 10% глины.

В заявке JP-A-57129880 описаны огнеупоры, содержащие графит, глину и 5-15% полевого шпата, которые используются в качестве футеровки для материалов, которые контактируют с расплавленными металлами, имеющими высокую температуру.

Соответственно целью данного изобретения является получение сухого вибрационного цемента (СВЦ) или огнеупорного материала, который обладает превосходным сопротивлением к проникновению криолита без возникновения опасности для окружающей среды.

В электролизере Холла-Херулта для производства алюминия футеровка, устойчивая к действию криолита, согласно настоящему изобретению включает:

1-10% вес. % герметизирующего компонента, выбранного из группы, включающей полевой шпат и нефелины;

2-10 вес. % неорганического цементитового связующего; и алюмосиликат - остальное.

Оптимальное содержание в составе футеровки герметизирующего компонента в виде полевого шпата является 1,5-6%, размер частиц менее 75 микрон. Дополнительно в состав может быть введен глинозем, в частности мелкодисперсный, в количестве от 0,5 до 4 вес.%.

Алюмосиликат может представлять собой муллит, связующее - алюминат кальция.

Неожиданно было обнаружено, что небольшие количества полевого шпата и/или нефелина улучшают необходимое сцепление, изолирующие свойства, сопротивление проникновению и эрозии в отношении глиноземисто-кремнеземистого цемента (например, цемента на основе муллита) с получением устойчивого к действию криолита огнеупорного продукта, способного выдерживать жесткие условия электролизера для восстановления алюминия.

Не будучи связанными какой-либо теорией, изобретатели полагают, что герметизирующий компонент повышает устойчивость к проникновению криолита двумя путями. Во-первых, при обычных рабочих температурах герметизирующий компонент образует вязкое стекло, которое герметизирует поры глиноземисто-кремнеземистого огнеупора, предотвращая проникновение криолита. Полагают, что большие ионные радиусы катионов щелочных и щелочноземельных металлов, составляющих основу герметизирующих компонентов, повышают вязкость жидкости на границе раздела криолит-огнеупор, образуя при этом тонкую полупроницаемую пленку между порами огнеупора и коррозионными компонентами электролизера, где идет восстановление (например, криолитом). Во-вторых, стекло связывает также вместе зерна огнеупора, снижая эрозию.

Однако стремление к увеличению концентрации герметизирующего компонента в барьере ограничено менее привлекательными свойствами этого компонента, а именно реакционноспособностью и тугоплавкостью. Следовательно, надо иметь в виду, что выбор соответствующей концентрации герметизирующего компонента зависит от хрупкого баланса между тугоплавкостью, реакционноспособностью и вязкостью герметизирующего компонента.

Добавление герметизирующих компонентов к глиноземисто-кремнеземистым огнеупорам создает опасность, что огнеупор и герметизирующий компонент будут реагировать друг с другом с образованием новых, менее стойких к действию криолита соединений. Соответственно герметизирующий компонент должен иметь меньшую химическую реакционноспособность в отношении огнеупорного материала. В этом отношении большое преимущество имеет полевой шпат, так как он не реагирует с муллитами с образованием новых соединений. Более того, другие соединения, находящиеся в электролизере в значительных количествах (например, натрий, алюминий и двуокись кремния), также входят в состав полевого шпата. Следовательно, полевой шпат не будет реагировать ни с одним из преобладающих соединений в печи.

В связи с тем что герметизирующие компоненты, предложенные для использования в соответствии с данным изобретением, обычно являются менее огнеупорными, чем глиноземисто-кремнеземистые огнеупорные материалы, их введение в цементы на основе глинозема-кремнезема снижает общую огнеупорность этих цементов. Таким образом, концентрация герметизирующего компонента должна быть выбрана таким образом, чтобы обеспечить герметичность огнеупорного барьерного слоя по отношению к криолиту без значительного снижения огнеупорности защитного слоя.

Опыты показали, что добавление от 1 до 10 вес.% полевого шпата к глиноземисто-кремнеземистым цементам приводит к желаемым сцеплению, герметичности, эрозии и стойкости к проникновению криолита. Следовательно, предлагается, что другими подходящими цементами по изобретению являются цементы формул R1 Alx/2, Siy/2, Oz/2 и R2 Sib/2 Sc/2 Cd/2 Oe/2 Hf/2, где

i) R1 выбран из группы, включающей Na, К и Li и их смеси;

ii) x, у и z означают целые числа от 1 до 16,

iii) R2 выбран из группы, включающей Ca, Sr и Mg и их смеси, и

iv) b, с, d, e и f означают целые числа от 0 до 16.

Более предпочтительно, чтобы R1 означал Na, К или их смеси, x/2 равнялся примерно 0,5 - 2, у/2 равнялся примерно 0,5 -8 и Z/2 равнялся сумме 0,5 + 0,75 W+у; и R2 означал Mg, Ca или их смеси, в/2 равнялся примерно 0 - 4, с/2 равнялся примерно 0 - 1,5, d/2 равнялся примерно 0 - 1 и e/2 и f/2 были такими величинами, которые химически уравновешивают валентность герметизирующего компонента.

В некоторых случаях, когда герметизирующий компонент описывается формулой R1 Alx/2, Siy/2, Oz/2, отношение y/x равно величине, превышающей 2:1, предпочтительно более 3: 1, наиболее предпочтительно более 4:1.

В предпочтительных примерах данного изобретения герметизирующим компонентом является натрийсодержащее соединение, предпочтительно полевой шпат. Когда применяют полевой шпат, его количество обычно составляет от 1% до 10% от веса цемента, предпочтительно от 1,5% вес. до 6% вес. Было установлено, что стойкость к проникновению криолита обычно повышается при концентрации полевого шпата до 6% вес. При введении его в количестве от 6 вес. % до 10 вес. % стойкость сохраняется неизменной или слегка снижается. Предпочтительно использовать полевой шпат с частицами размером 200 US меш., то есть менее 75 мкм.

В других случаях в качестве герметизирующего компонента применяют нефелин [(Na, K)AlSiO4]. Однако хотя введение нефелина действительно приводит к образованию вязкого стекла (повышая за счет этого стойкость к действию криолита), его действие не является таким эффективным, как у полевого шпата.

Было также установлено, что некоторые кальцийсодержащие соединения придают значительную стойкость к проникновению криолита в цементы на основе глинозема-кремнезема. Эти соединения кальция включают CaCO3, CaSO4•2H2O и Ca(OH)2. Другие соединения, которые, как было установлено, повышают стойкость огнеупоров на основе глинозема-кремнезема к действию криолита, включают борат цинка и серу.

Полагают, что соли кальция эффективны в качестве герметизирующих компонентов, поскольку они реагируют с глиноземом- кремнеземом при обычных для печи температурах с образованием фельдшпатитов CаО-Al2O3-SiO2 и стекол, которые герметизируют огнеупоры, предотвращая проникновение компонентов из ванны, содержащей алюминий.

Мы также утверждаем, что некоторые магнийсодержащий соединения (такие как MgO и тальк), калийсодержащие соединения (такие как обогащенный калием полевой шпат) могут придавать стойкость к криолиту цементам на основе глинозема-кремнезема вследствие возможности образовывать вязкие стекла. Так же, как и кальцийсодержащие соединения, MgO, Mg(OH)2 и тальк (силикат магния) реагируют с образованием 3-компонентного герметика MgO-Al2O3-SiO2.

Считают, что борат цинка образует низкоплавкое стекло, действующее как герметик.

В общем герметизирующие компоненты и для сухих вибрационных цементов, и для бетонов согласно данному изобретению имеют размер частиц менее 150 меш. (менее 106 мкм (микрон)), предпочтительно менее 325 меш. (менее 45 мкм (микрон)). Согласно предпочтительным вариантам, использующим полевой шпат, размер частиц полевого шпата равен менее 200 меш. (менее 75 мкм (микрон)).

Некоторые из огнеупорных материалов, содержащие указанные герметизирующие компоненты, проявляли приемлемую химическую стойкость, но обладали либо неприемлемым поведением в воде или неприемлемо большой усадкой при обжиге. Соответственно, эти компоненты могут использоваться только в небольших количествах. Например, изучали поведение бората цинка в качестве герметизирующего компонента, но он характеризуется высокой растворимостью, что отрицательно сказывается на текучести и схватываемости огнеупорного материала. Далее, огнеупорные материалы, содержащие, по меньшей мере, 6 вес. % или гипса, (CaSO4•2H2O), карбоната кальция или гидроокиси кальция (Ca(ОН)2)), проявляли изменения в объеме при обжиге, причем такие изменения, которые приводили к излишнему растрескиванию. Наконец, смеси, содержащие один из компонентов, выбранных из (Ca(OH)2), (CaSO4•2H2O) и бората цинка, в качестве герметизирующего компонента требовали неприемлемо больших количеств воды (а именно более 9% вес) для достижения достаточной текучести и поэтому были склонны к образованию неприемлемо большого количества пор и усадке при обжиге.

Глиноземисто-кремнеземистый огнеупорный материал в соответствии с данным изобретением обеспечивает хорошую изоляцию для огнеупорного кирпича и в то же время сохраняет стойкость к действию криолита. Он может включать такие соединения, как муллит, пирофиллит, кальцинированный шамот или каолин, кальцинированный боксит, кальцинированный глинозем и пластинчатый или плавленный глинозем. Предпочтительно, чтобы содержание глинозема составляло от 30% до 90%, более предпочтительно от 60% до 85% от веса цемента, в то время как содержание кремнезема составляло от 10% до 60%, более предпочтительно от 15 до 40%. Согласно предпочтительным вариантам эта фракция представляет собой частицы кальцинированного муллита (3Al2O3•2SiO2) и содержится в количестве от 75% до 95% от веса цемента. Согласно более предпочтительным вариантам изобретения в качестве частиц огнеупорного материала используют Mulcoa 47, Mulcoa 60 или Mulcoa 70, каждый из этих материалов выпускает Combustion Engineering of Windsor Locks, Connecticut. Поскольку данное изобретение преимущественно предусматривает использование глиноземисто-кремнеземистого огнеупорного материала, распределение частиц по размерам этого материала должно быть таким, чтобы обеспечивать плотную упаковку. Предпочтительно, чтобы все частицы глинозема-кремнезема проходили через сито 4 меш, при этом, по меньшей мере, 12 вес. % зерен имели размер менее 325 меш. (44 мкм (микрон)).

Было также установлено, что когда содержание оксида алюминия в частицах глинозема-кремнезема увеличивается на 5 вес.%, стойкость к действию криолита получающегося защитного слоя увеличивается. Полагают, что повышенная стойкость такого материала обусловлена образованием фельдшпатитов. Фельдшпатиты, как полагают, являются более стойкими к проникновению криолита, чем полевой шпат.

В случае использования бетонов согласно данному изобретению количество воды обычно составляет от 5,5% до 7,5% от всего бетона в расчете на сухое вещество. Нижний предел используется, когда зерна выбранного глинозема-кремнезема имеют низкую пористость, в то время как верхний предел используется, когда зерна указанного материала имеют высокую пористость. На выбор оптимального количества влияют также другие параметры, такие как температура, влажность, содержание влаги в сухой смеси, интенсивность смешения, изменяющаяся площадь поверхности зерен и форма зерен. Поскольку большие количества воды приводят к увеличению пористости отливки (что в свою очередь увеличивает ожидающуюся усадку и размер пор конечного огнеупорного материала), для увеличения жидкотекучести и тем самым снижения содержания воды можно добавлять смачивающие агенты и плавленный кремнезем. Типичными смачивающими агентами являются пирофосфаты натрия или калия, ортофосфаты или метафосфаты натрия или калия, силикаты натрия или калия и лигносульфонаты.

Согласно данному изобретению цемент обычно содержит фракцию неорганического цементитового связующего, которая служит для связывания зерен огнеупорного материала. Эта фракция связующего может включать алюминат кальция, другие подходящие соединения кальция/алюминия, гидравлические связующие, глиноземистый цемент и фосфатсодержащие связующие, такие как моноалюминийфосфат и их смеси. Связующее обычно содержится в количестве от 2 до 10% от веса цемента, предпочтительно от 4 до 8 вес.%. Обычно цементитовые связующие содержат частицы такого размера, что, по меньшей мере, 80% частиц имеет размер менее 44 мкм (микрон). Согласно предпочтительным вариантам в качестве связующего применяют алюминат кальция в количестве от 2 до 10% от веса цемента.

Исходные материалы как для СВЦ, так и для бетонных огнеупоров обычно вначале обрабатывают одинаковым способом. Обычно выбранные количества нужных компонентов загружают в смеситель, в котором компоненты перемешиваются до получения гомогенной смеси.

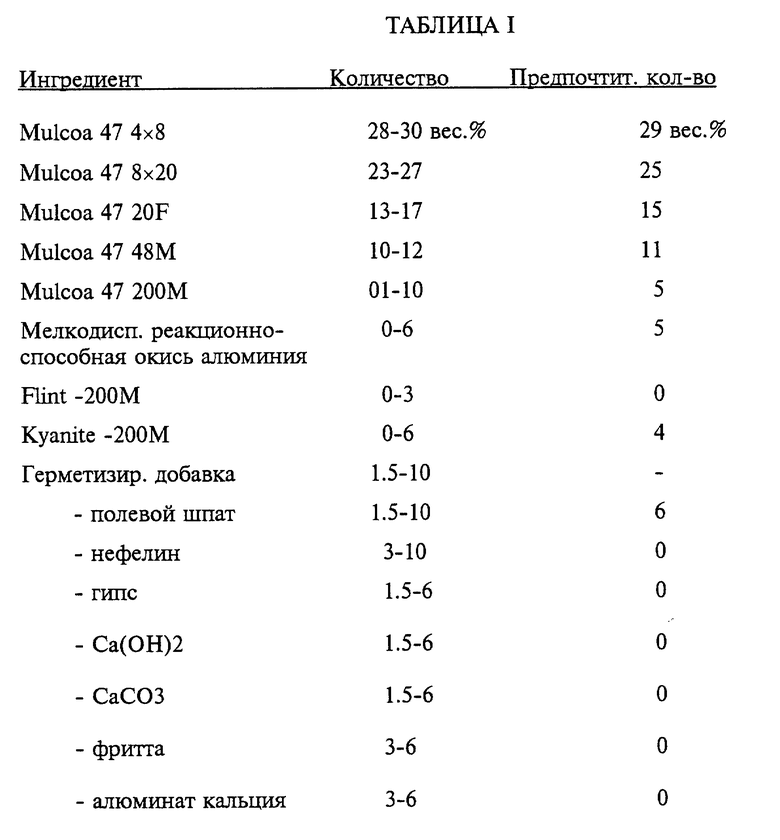

Согласно некоторым вариантам данного изобретения, когда СВЦ вводят или в донную часть электролизера Холла, или сверху изолирующего кирпича, смешивают компоненты для приготовления цемента, указанные в табл. I, до получения гомогенной смеси.

Смесь помещают на дно электролизера, глубина слоя материала ограничена пределами - от 5,08 см (2 дюйма) до 15,24 см (6 дюймов). Затем смесь разрыхляют для ускорения удаления воздуха и уплотнения (паковки). Далее используют обычный вибратор (типа Bosch) или вибрирующие салазки, которые способствуют дальнейшему уплотнению смеси. После того, как поверхность этого уплотненного СВЦ становится отшлифованной, на поверхность выливают другую порцию гомогенизированной смеси, удаляют воздух и подвергают вибрации. Эту процедуру повторяют, пока не получат нужную толщину огнеупорного материала.

В другом примере использования СВЦ в электролизер помещают одну большую порцию гомогенизированной смеси и осуществляют вибрацию, пока не получат слой нужной толщины.

Еще в одном примере три самые грубые фракции частиц Mulcoa 47 заменяют частицами Mulcoa 70.

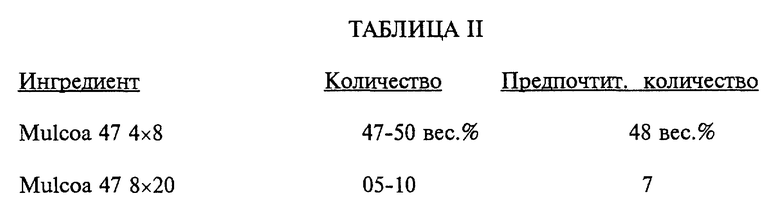

Согласно варианту данного изобретения, когда устанавливают слой бетона, ингредиенты, указанные в табл. II, также смешивают до получения гомогенной смеси. (Цифры "4х8", "8х20", "20F" и "200М" относятся к размерам стандартных сит).

Гомогенизированную смесь помещают в подходящий смеситель, преимущественно смеситель лопастного типа, лопасти которого вращаются в смеси (в отличие от реверсивного действия в смесителях типа ступки). Затем в процессе смешения добавляют в смеситель заранее выбранное количество воды. Когда смесь с водой становится гомогенной, огнеупорный бетон удаляют из смесителя и помещают в электролизер. В это время бетон уплотняют вибратором, предпочтительно поверхностным (прикрепляемым), глубинным или стержневым. Если количество бетона, помещаемого в электролизер, оказывается недостаточным, следует как можно быстрее ввести дополнительное количество бетона для предотвращения стратификации конечного продукта.

В другом случае три самые грубые фракции Mulcoa 47 заменяют частицами Mulcoa 70.

Данное изобретение может быть использовано в любой области обычного применения огнеупорных материалов, включая СВЦ, бетоны, набивочные смеси, кирпич и строительные растворы. Предпочтительно оно относится к использованию материала в качестве футеровки в камере для производства алюминия.

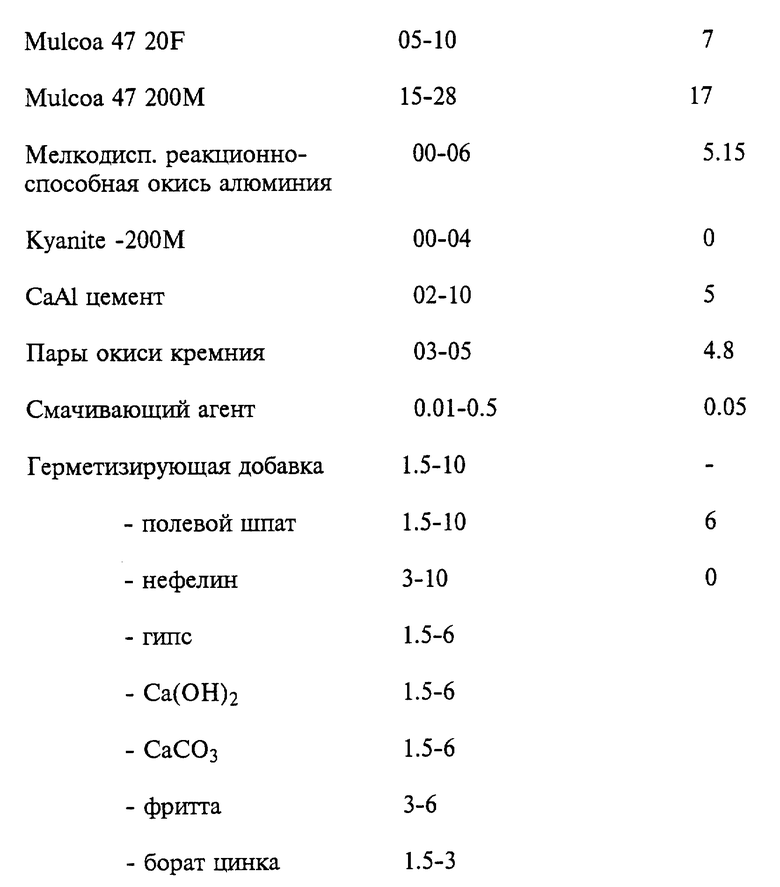

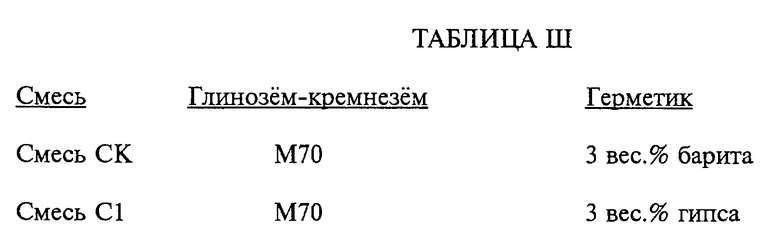

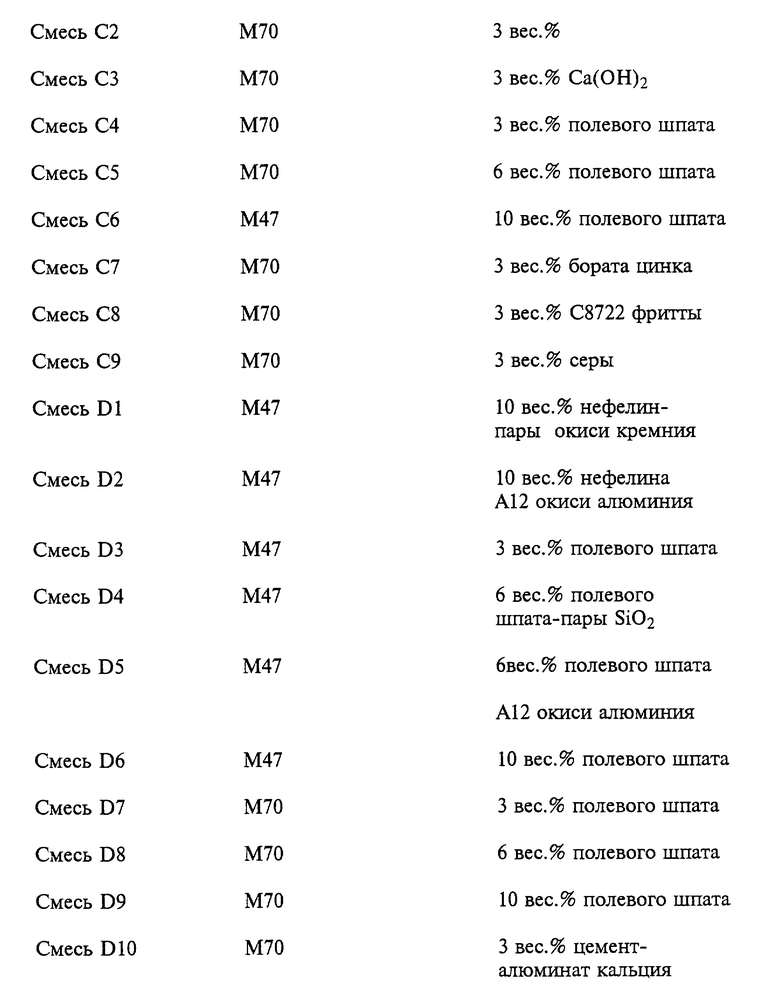

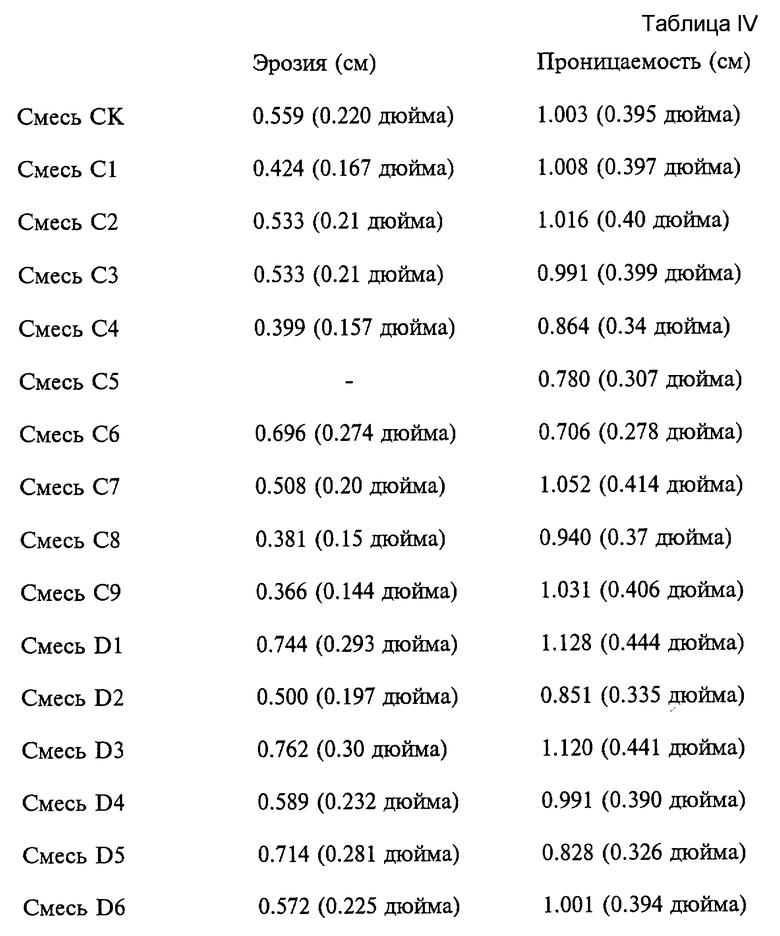

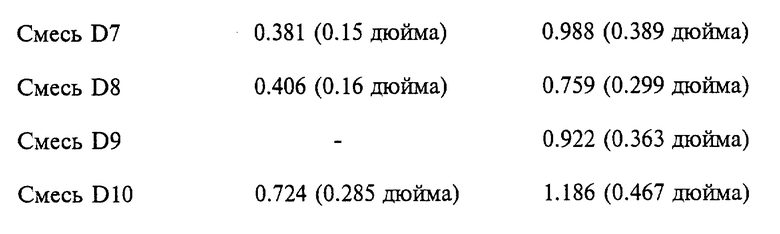

Пример 1. Бетонные и СВЦ-смеси, содержащие ингредиенты, указанные в табл. III, вместе с типичными добавками, указанными в табл. I и II, выбраны для проведения испытаний на проницаемость и эрозию. Бетонные смеси обозначены "C", а СВЦ-смеси обозначены "D". Количество герметизирующего агента указано в весовых процентах. "М47" означает, что все зерна глинозема-кремнезема представляют собой Mulcoa 47, а "М70" означает, что три самые грубые фракции частиц глинозема-кремнезема являются Mulcoa 47.

В случае бетонных материалов отливают вместе с требуемым количеством воды кирпичи (22,86 см х 11,43 см х 6,35 см) (9" х 4,5" х 2,5"). Кирпичи, завернутые в пластик, отверждаются в течение ночи, затем удаляют из формы и помещают в сушилку, куда подают горячий воздух для удаления воды из пор. Образцы обжигают при 1500oC. В случае СВЦ прессуют кирпичи размером 22,86 см х 11,43 см х 6,35 см (9'' х 4,5'' х 2,5''). Сухой цемент смешивают с 3 вес.% воды и крахмалом и прессуют в гидравлическом одноосном прессе 271800 кг (300 тонн) для достижения той же плотности, что и в случае образца, полученного с вибратором Bosch. После прессования образцы помещают для сушки в сушилку с горячим воздухом на ночь. Образцы обжигают при 1500oC. Затем в отливках в центре просверливают отверстие глубиной 10,16 см (4 дюйма) и диаметром 2,54 см (1 дюйм) для получения сосуда для заполнения жидкостью криолит-фторид натрия.

На дно сосуда помещают 0,5 г гранул алюминия диаметром 0,25 дюйма (0.63 см). Затем выливают предварительно полученную смесь 70 вес.% криолита и 30 вес. % фторида натрия, пока уровень жидкости не достигнет отметки 0,3715 см (1/8 дюйма) от верхнего края отливки. Для заполнения сосуда требуется примерно 80 г смеси. Верхняя открытая часть сосуда затем покрывается куском огнеупорного кирпича, поперечное сечение которого имеет те же размеры, что и отливка.

Затем образцы помещают в продуваемую азотом печь и нагревают до 950oC со скоростью 50 в час. Температуру в печи поддерживают равной 950oC в течение 100 час до ее выключения. Затем образцы охлаждают в этой продуваемой азотом печи. После охлаждения образцы удаляют из печи и разрезают напополам поперек по центру полости сосуда.

Используя миллиметровую линейку, определяют степень эрозии путем измерения разрушенных участков отливки, а степень проницаемости определяют путем измерения степени обесцвечивания отливки. Оба измерения осуществляют с внешней стороны от центра сосуда к участкам максимальной эрозии и проникновения смеси через каждую сторону полости сосуда. Первоначальная ширина полости сосуда (1,0 дюйм или 25,4 мм) вычитается для определения степени разрушения и проницаемости.

Отмывки имеют следующие характеристики, приведенные в табл. IV.

Получают смеси "D" на основе СВЦ с мелом, гидроокисью кальция и серой, но их не испытывают, так как образцы нельзя отформовать без большого количества воды для прессования. Каждый образец или растрескивается после обжига, или же в нем нельзя просверлить в центре отверстие из-за большой рыхлости материала. Точно так же смеси "C", содержащие 6 вес.% или более бората цинка, серу, мел, гидроокись кальция и гипс, получают, но не испытывают, так как для каждого образца для вибрационного уплотнения требуется большое количество воды или растрескиваются после обжига. Однако смеси с 6 вес.% и более полевого шпата можно было отформовать без затруднений или увеличения количества воды.

Защитные соли на основе бетона и СВЦ, содержащих полевой шпат, исследуют также методом диффракционного анализа. Внутри сосуда, куда помещают расплавленный электролит, обнаруживают Na5Al3F14, CaF2, Na3AlF6, α- Al2O3 и стекло. В зоне проницаемости между расплавленным электролитом и огнеупорным материалом обнаруживают CaF2, Na3AlF6, α- Al2O3 и стекло. Там, где не происходило проникновения, обнаруживают α- Al2O3, SiO2, муллит, кианит и стекло. В отношении фазовых структур между СВЦ и бетонным материалом нет значительного различия.

Следует также отметить, что перечисленные выше герметизирующие компоненты и особенно полевой шпат будут пригодными для придания такой же стойкости огнеупорным материалам на основе карбида кремния, связанного нитридом.

Данное изобретение относится к электролизеру Холла-Херулта для производства алюминия, содержащему стойкую к действию криолита футеровку. Футеровка выполнена из огнеупорного состава, содержащего, вес.%: 1-10 герметизирующего компонента, 2-10 неорганического цементитового связующего и остальное - алюмосиликат. Состав может содержать 0,5-4% глинозема. Техническая задача изобретения - повышение устойчивости к действию криолита. 2 с. и 12 з.п.ф-лы, 3 табл.

| DE 4128963 A, 04.03.93 | |||

| Шихта для изготовления огнеупоров | 1991 |

|

SU1794072A3 |

| Огнеупорная масса | 1990 |

|

SU1719363A1 |

| Герметизированная система сбора и транспорта нефтяного газа на промыслах | 1973 |

|

SU464757A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

1999-09-27—Публикация

1995-09-25—Подача