Изобретение относится к автоматизации производственных процессов и может быть использовано в химической и нефтехимической промьгашенности при. автоматизации процессов дегид- 5 рирования.

Цель изобретения - снижение расхода сырья и энергозатрат.

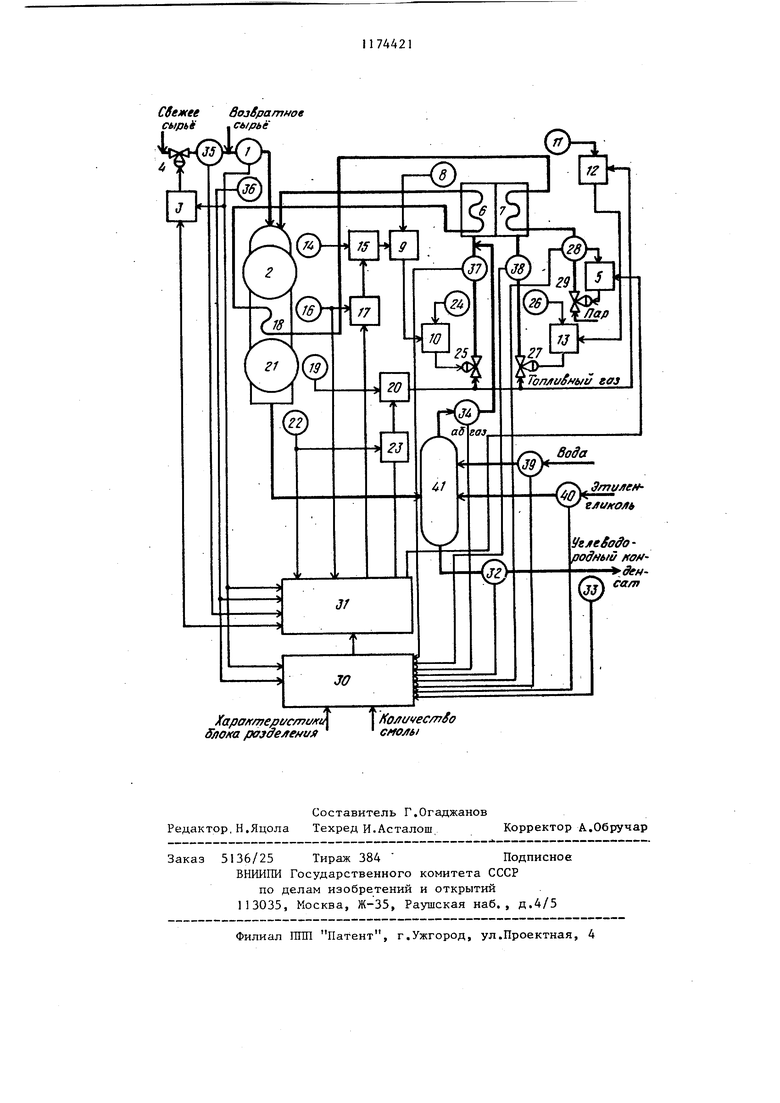

На чертеже представлена система управления для реализации предлагае- О мого способа,

Расход сырья в реактор измеряется датчиком 1 и регулируется в первую ступень 2 реактора с помощью регулятора 3 и клапана 4, Расход пара 15 в печь регулируется регулятором 5, Пар подогревается в печах 6 и 7. Температура перегретого пара в печи 6 измеряется датчиком 8 и регулируется регуляторами 9 и ,10, а температу- 20 ра перегретого пара в печи 7 измеряется датчиком 11 и регулируется регуляторами 12 и 13.

Температура реакционной смеси на входе первой ступени реактора изме- 25 ряется и регулируется соответственно датчиком 14 и регулятором 15, а состав контактного газа после первой ступени реактора - датчиком 16 и регулятором 17. Температура реак- ЗО ционной смеси на входе второй ступени реактора после межступенчатого перегревателя 18 измеряется и регу- , лируется соответственно датчиком 19 и регулятором 20, а состав контактного газа после второй ступени 21 реактора - датчиком 22 и регулятором 23.

Давление топливного газа, подаваемого в печь 6, измеряется датчиком 2440 и регулируется клапаном 25, а в печь 7 - соответственно датчиком 26 и клапаном 27. Расход пара в печь измеряется датчиком 28 и регулируется клапаном 29. В вычислительном блоке 30 45 осуществляется расчет энергозатрат, количества получаемых целевых и побочных продуктов, а в блоке 31 оптимизация - расчет управляющих воздействий .50

Расход и состав углеводородного конденсата измеряются датчиками 32 и 33, расходы несконденсированного газа (абгаза )и свежего сырья - датчиками 34 и 35. Состав газа на вхо- 55 е в первую ступень реактора измеряется датчиком 36. Расходы топливного газа в печи 6 и 7, воды и этилен

гликоля на стадию.разделения измеряются датчиками 37-40. Разделение продуктов дегидрирования осуществляется в аппарате 4,1.

Способ осуществляют следующим обрзом.

Для реактора дегидрирования этилбензола в стирол осуществляется стабилизация содержания стирола в контактном газе после первой и второй ступеней реактора (Х и Х). Основными побочными продуктами являются бентол и несконденсированный газ. Оптимальную величину расхода свежего сырья (этилбензольной шихты ) можно определить по выражению

чса

+ «Ja.п- Anпp

Н)

, ЦП )

коэффициенты;

расход топливного газа; - количество энергозатрат

(пара, холода,воды) на стадии дигидрирования; |, - количество получаемого целевого продукта (стирола );

f - расход свежего сырья, измеряемый датчиком 35; Vn пр количество получаемых побочных продуктов; - количество энергозатрат

на стадии разделения; ({ - количество потерь целевого продукта.

Количество энергозатрат на стадии деления определяется по выраже(г

V3 eoA VxoA Vn«p

расход воды, измеряемый

V 80А

де датчиком 39; расход холода (этиленЛОЛгликоля ), измеряемый датчиком 40; расход пара, измеряемый

пяр датчиком 28.

Расход топливного газа определяется, как

т г,

ц

гг ,

(3)

где и Vtr расходы топливного газа в печи 6 и 7, измеряемые датчиками 37 и 38, 3 Количество целевого продукта (стирола) определяется по выражению VBK- V8K ш 1 , (Я сг где К - коэффициент, учитывающий наличие примесей в целевом продукте, например этил бензола в стироле - ректификате в производстве стиро VBK Хрт - содержание стирола в углев дородном конденсате СУВК), измеряемое датчиком 33; F - расход углеводородного кон денсата, измеряемый датчиком 32; Xg - содержание стирола в этилбензольной шихте, измеряем датчиком 36; F - расход этилбензольной шихт измеряемый датчиком 1; - количество смолы, oбpaзyюD ся при разделении УВК (зан сится в блок 30 по резул татам работы стадии раздел ния) . Количество побочных продукто равно .и Vonp 5т где х - содержание бентола в УВК, измеряемое датчиком 33; f - расход УВК, измеряемый датчиком 32; VwSr расход несконденсированного газа (абгаза ), измер мый датчиком 34. Количество энергозатрат на стад разделения определяется по выражениюР--, VBK УбК VBK ш ш h/ -.jur-jors ст , - -«.. + q х F 10 Бт где а - а,5 - коэффициенты; xS - содержание бентол от в этилбензольной шихте,измеряемое. датчиком 36. Количество потерь целевого прод та (стирола) равно ЦП V с ЛАОЛЫ Оптимальная величина содержания целевого продукта (стирола) после 214 первой и второй ступени реактора определяется по выра1жениям: Чт ор -% %бт Пст «Н тг .п-«1Лппр- Лэ 9 пи,п ( T,pi-% /cT «2a.r 25VTr «24i 2 .r - 2Лпnp 2 Vз+ zlVлцп 5 где а - a2t коэффициенты; 1Х - содержание бентола в контактном газе после . первой ступени реактора, измеряемое датчиком 16, Оптимальньш расход пара на дегидрирование равен .Л - . Cpopi pt , Н где К| - коэффициент пропорциональности. Компромисс, возникающий при управлении двухступенчатым реактором дегидрирования углеводородного сырья, в частности этилбензола в стирол, заключается в ледующем: ре2кимные параметры .х ор ; ст opt и Я-пар, opt определяются по выражениям U),(8),(9) и (10 с учетом зависимостей С2)-(,7К При высоких значениях х| обеспечивается высокий выход стирола на пропущенный этилбензол, снижаются энергозатраты, но возрастает образование побочных продуктов и, как следствие, большие потери сырья, При низких значениях KC и х V снижается образование побочных продуктов, но увеличиваются энергозатраты вследствие необходимости увелиi-iUtiчения нагрузки по шихте F для выполнения плана по целевому продукту и стиролу. Распределение интенсивности процесса по ступеням реактора, определяемое величинамИ|Х и Хр зависит от степени влияния данного распределения на показатели процесса. Так, например, если увеличение xj приводит к боЛее значительному возрастанию образования побочных продуктов, чем увеличение х , то в этом случае более интенсивно необходимо вести процесс во второй ступени. Если увеличение F приводит к более значительному возрастанию энергозатрат.

чем увеличение образования побочных продуктов в эквивалентном соотношении при увеличении и j то необходимо. уменьшить значение F с увеличением в соответствующих пропорциях X J, для выполнения плана по стиролу.

С помощью регуляторов 3 и 5 осуществляется стабилизация расходов сырья, подаваемого на реактор, и пара. С помощью регуляторов 15, 9 и 10 осуществляется стабилизация температуры реакционной смеси на входе в первую ступень 2 реактора путем изменения расхода топливного газа в печь 6. С помощью регулятора 17 осуществляется стабилизация состава контактного газа после первой ступени реактора путем выдачи воздействия в камеру задания регулятора 15. Аналогично с помощью регуляторов 12, 13 и 20 осуществляется стабилизация температуры реакционной смеси на входе во вторую ступень 21 реактора путемизменения расхода топливного газа в печь 7. С помощью регулятора 23 осуществляется стабилизация состава контактного газа после

второй ступени реактора путем выдачи воздействия в камеру задания регулятора 20.

Блок 30 осуществляет определение энергозатрат в стадии дегидрирования по выражению (2), расхода топливного газа по выражению (З ), количества целевого продукта по выражению (.4 ),

количества побочных продуктов по выражению(5), энергозатрат в стадии разделения по выражению (6), Потерь целевого продукта по выражению(.7). Результаты расчетов передаются в

блок 31, который осуществляет определение оптимальных величин расхода сырья по уравнению (1), состава контактного газа (содержание целевого продукта ) после первой и второй ступеней реактора по уравнениям (8 I и .(.9), расхода пара по выражению (Ю) с вьщачей управлякш(их воздействий в камеры задания регуляторам 3,17,

23 и 5.

Предлагаемый способ позволяет снизить расход сырья, энергозатрат и, соответственно, удельные переменные технологргческие затраты на 1%, Свежее сырьё

Xapafffrfepvc/nuxiX Т Koauvec/nSo SflOKO разделениА CMOMI eojSpamHoe . сырье

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДЕГИДРИРОВАНИЯ ЭТИЛБЕНЗОЛА | 1990 |

|

RU2065428C1 |

| Система автоматического управления производством стирола | 1975 |

|

SU561943A1 |

| Система автоматического управленияпРОизВОдСТВОМ СТиРОлА | 1979 |

|

SU801015A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ДВУХСТУПЕНЧАТЫМ РЕАКТОРОМ ДЕГИДРИРОВАНИЯ | 1998 |

|

RU2142447C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКОГО УГЛЕВОДОРОДА | 2000 |

|

RU2175963C1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛИЧЕСКИМ ПРОЦЕССОМ ДЕГИДРИРОВАНИЯ | 1996 |

|

RU2095337C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2006 |

|

RU2322432C1 |

| Устройство для автоматического управления двухступенчатым реактором дегидрирования этилбензола | 1975 |

|

SU571468A2 |

| ИНТЕГРИРОВАННЫЙ ПРОЦЕСС ПОЛУЧЕНИЯ АЛКЕНИЛЗАМЕЩЕННОГО АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ | 2001 |

|

RU2277081C2 |

| Способ автоматического управления двухстпупенчатым реактором дегидрирования | 1978 |

|

SU717025A1 |

СПОСОБ УПРАВЛЕНИЯ ДВУХСТУПЕНЧАТЫМ РЕАКТОРОМ. ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ путем регулирования состава контактного газа после первой и второй ступеней реактора изменением температуры реакционной смеси на входе соответствующей ступени реактора в зависимости от расхода сырья в реактор и состава газа на входе соответствующей ступени реактора, регулирования расходов свежего сырья и пара, отличаюD; и и с я тем, что, с целью снижения расхода сырья и энергозатрат, регулируют соотношение расходов свежего сырья и пара изменением расхода .пара, а расход свежего сырья и состав контактного газа после первой и второй ступеней реактора регулируют в зависимости от расхода топливного газа в печь, количества энергозатрат I на стадиях дегидрирования и разделения, количества получаемых побочных (Л и целевого продуктов и потерь целевого продукта.

| УСТРОЙСТВО ДЛЯ ОПТИМАЛЬНОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 0 |

|

SU298364A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического управления двухстпупенчатым реактором дегидрирования | 1978 |

|

SU717025A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1985-08-23—Публикация

1983-07-13—Подача