(54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ СТИРОЛА

Цель изобретения -уменьшение энергозатрат, и снижение потерь стирола и этилбеизола.

Поставленнаянцель достигается те что система дополнительно содержит контур регулирования температуры в реакторе, состоящий из датчика, регулятора и исполнительного механизма подачи топлива в трубчатую печь, датчики расхода флегмы в первук; вторую и третью колонны, датчики расхода пара в трубчатую печь и в первую, вторую и третью колонны, датчик расхода кубового продукта третьей колонны, датчики расхода питания первой, второй и третьей колонны, датчики расхода дистиллата первой, второй и третьей колонн, датчик состава суммарнохо потока этилбензола, блок определения уровня старения катализатора, блоки определения разделительной способности первой, второй и третьей колонн и командный блок, причем выход регулятора концентрации стирола в контактном газе дегидрирования подключен ко входу регулятора температуры в реакторе, первый, второй, третий и четвертый входы блока определения уровня старения катализатора соединены, соответственно, с датчиками расхода пара и топлива в печь, расхода суммарного потока этилбензола и расхода питания перввй колонны, пятый и шестой входы блока определения уровня старения катализатора подключены, соответственно, к датчикам состава суммарного потока этибензола и концентрации стирола в контактном газе, седьмой вход блока определения уровня старения катализатора связан с датчиком-температуры в реакторе, первый, второй, третий, четвертый, пятый и шестой входы блоков определения разделительной способности колонн подключены, соответственно, к датчикам расхода питания, пара, флегвды, дистиллата, состава дистиллата и кубового продукта соответствунщих колонн,в седьмой и восьмой входы первого блока определения разделительной способноти первой колонны соединены, соотвественно, с датчиками концентрации стирола в контактном газе и расхода питания второй колонны, седьмой, восьмой и девятый входы второго блока определения разделительной спосоности второй колонны связаны, соответственно, с датчиками концентрации кубового продукта первой колонны, расходов дистиллата и питания третьей колонны, седьмой и восьмой входы третьего блока определения разделительной способности третьей колонны подключены, соответственно, к датчикё1М концентрации кубового продукта второй колонны и расхода кубового продукта третьей колонны,

выходы блоков определения уровня старения катализатора и разделительной способности колонн соединены с первым, вторым, третьим и четвертым входами блока расчета оптимальных режимов, пятый и шестой входы которого подключены соответственно, к датчику состава суммарного потока .этилбензола и выходу командного блока, соединенному своим входом с датчиком расхода кубового продукта третьей колонны, шестой, седьмой и восьмой выходы, блока расчета оптимальных режимов соединены, соответствен-, но, с регуляторами состава .дистиллата первой, второй и третьей колонн.Влияние стабилизируемых параметров на производство: содержание стирола в контактном газе определяет производительность и потери основного продукта; содержание бензола в кубе первой колонны - его содержание в дистиллате второй колонны иг дополнительные энергозатраты; содержание этилбензола в дистиллате первой колонны - потери дорогостоящего сырья; содержание этилбензола в кубе второй колонны - энергозатраты по второй и третьей колонне; содержание стирола в дистиллате второй колонны (этилбензол возвратный) потери основного продукта; содержание этилбензола в кубе третьей колонны - качество основного продукта (стирола-сырца); содержание стирола в дистиллате трет.ьей колонны - энергозатраты и потври основного продукта .

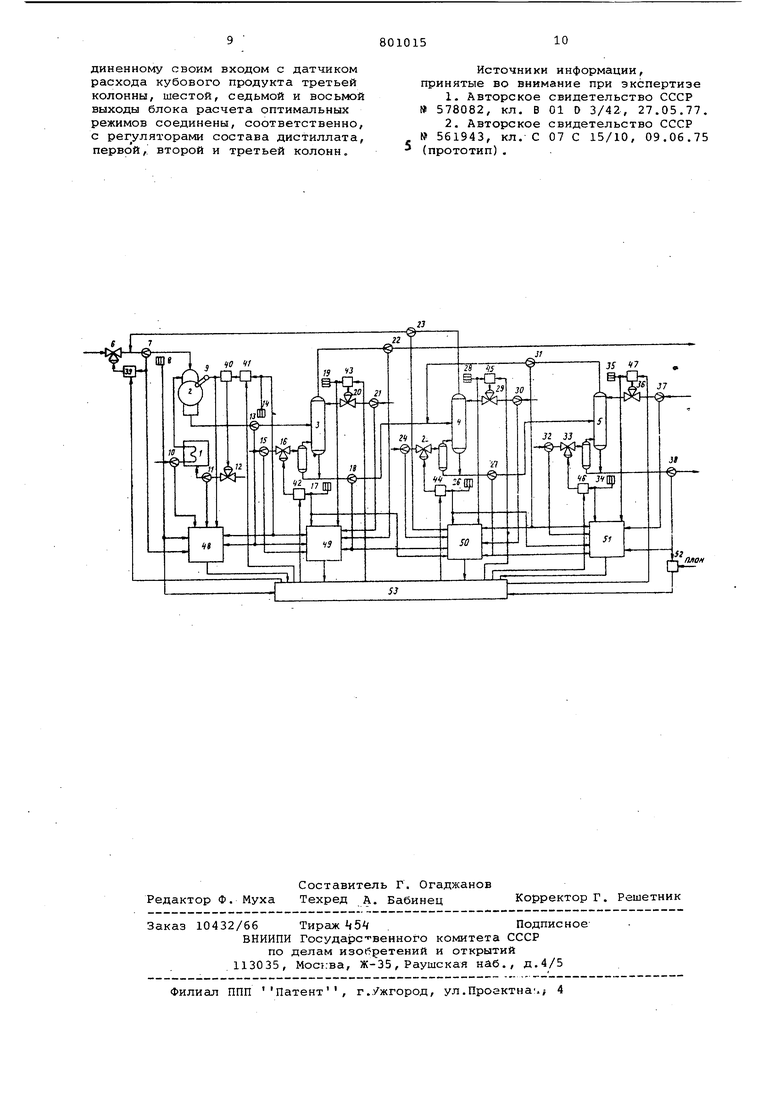

На чертеже приведена блок-схема системы управления производством стирола.

Система управления содержит трубчатую печь 1, реактор 2 дегидрирования, первую 3, вторую 4, и третью 5 ректификационные колонны,.исполнительный механизм 6 подачи свежего этилбензола, датчик 7 расхода суммар5 него потока этилбензола, датчик 8 состава суммарного потока этилбензола, датчик 9 температуры в реакторе, датчик 10 расхода пара в трубчатую печь, датчик 11 расхода топлива в

0 трубчатую печь, исполнительный механизм 12 подачи топлива в трубчатую печь, jDiaT4HK 13 расхода питания первой колонны, датчик 14 концентрации стирола в контактном газе, датчик 15 расхода пара в первую колонну, исполнительный механизм 16 подачи пара в первую колонну, датчик 17 состава продукта первой колонны, датчик 18 расхода питания во вторую колонну, датчик 19 состава дистиллата первой колонны, исполнительный

механизм 20 подачи флегмы в первую колонну, датчик 21 расхода флегмы в первую колонну, датчик 22 расхода дистиллата первой колонны, датчик 23 65 расхода этилбензола возврата, датчик

24 расхода пара во вторую колонну, исполнительный механизм 25 подачи пара вс вторую колонну, датчик 26 состава кубового продукта второй колонны, датчик 27 расхода питания в третью колонну, датчик 28 состава дистиллата второй колонны, исполнительный механизм 29 подачи флегмы во вторую колонну, датчик 30 расхода флегмы во вторую колонну, датчик 31 расхода дистиллата.третьей колонны, датчик 32 расхода пара в третью колонну, исполнительный механизм 33 подачи пара в третью колонну, датчик 34 состава кубового продукта третьей колонны, датчик 35 составадистиллата третьей колонны, исполнительный механизм 36 подачи флегмы в третью колонну, датчик 37 расхода флепиьз в третью колонну, датчик 38 расхода кубового продукта третьей колонны, регулятор 39 расхода суммарного потока этилбензола, регулятор 40 температуры в реакторе, регулятор 41 содержания стирола в

контактном газе, регулятор 42 состава кубового продукта первой колонны,

егулятор 43 состава дистиллата- первой колонны, регулятор 44 состава кубового продукта второй колонны, регулятор 45 состава дистиллата второй колонны, регулятор 46 состава кубового продукта третьей колонны, регулятор 47 состава дистиллата третьей колонны, блок 48 определения уровня старения катализатора, блоки 49, 50 и 51 определения разелительной способности, соответственно, первый, второй и третьей коонн, командный блок 52 и блок 53 расчета оптимальных режимов.

Система работает следующим образом.

Се помощью регулятора 39 осуществляется стабилизация расхода суммарного Потока этилбензола в реактор 2 дегидрирования путем воздействия на исполнительный механизм б подачи свежего этилбензола. С помощью регуляторов 40 и 41 осуществляется стабилизация состава контактного газа (поддержанием соответствующей температуры в реакторе дегидрирования путем воздействия на исполнительный механизм 12 подачи топлива в трубчатую печь 1). Регулятор 42 осуществляет о абилизацию содержания толуола в кубовом продукте первой колонны 3 путем воздействия на исполнительный механизм 16 подачи пара в первую колонну; регулятор 43 - стабилизацию содержания этилбензола в дистиллате первой колонны путем воздействия на исполнительный механизм 20 подачи флегмы в первую колонну; регулятор 44 - стабилизацию содержания этилбензола в кубовом продукте колонны 4 путем воздействия на исполнительный механизм 25 подачи пара во вторую

колонну; регулятор.. 45 - стабилизации: -одержания стирола в дистиллате второй колонны путем воздейств-г1я на исполнительный механизм 29 подачи флегмы во вторую колонну; регулятор 46 - стабилизацию содержания этилбензола в кубовом продукте третьей колонны 5 (стироле-сырце) путем воздействия на исполнительный механизм 33 подачи пара в третью колонну; регулятор 47 - стабилизацию содержа0ния стирола в дистиллате третьей колонны путем воздействия на исполнительный механизм 36 подачи флегмы в третью колонну.

Блок 48 определяет уровень старе5ния катализатора в реакторе дегидрирования по датчикам расхода пара 10 и тО1Шива 11 в трубчатую печь, суммарного потока этилбензола 7 и 13 первой колонны, по датчикам состава В суммарного потока

0 этилбензола, концентрации 14 стирола в контактном газе и температуры 9 в реакторе. На основании этих данных по математической модели рассчитывается состав контактно5го газа, который сравнивается с покaзaния ли датчика 14. При наличии разности.между. рассчитанным составом и измеренным проводится корректировка математической модели реакDтора дегидрирования и вводится в блок 53.

Блок 49 определяет разделительную способность первой колонны по значению датчиков расхода питания пер5вой и второй колонн, пара 15, ф.пегмы 21 в первую колонну, дистиллата 22 первой колонны, по сигналам датчиков концентрации 14 стирола в контактном газе , составам кубового продукта 17 и дистиллата 19 первой колон0ны. По математической модели первой колонны производится расчет составов дистиллата и кубового продукта, сравнива.ются составы, рассчитанные по модели и измеренные датчиками 17 и

5 19, и при наличии разности между рассчитанными значениями и измеренными производится корректировка математической модели первой колонны, ее значение вводится в блок 53. Ана0логично работают блоки 50 и 51. Блок 53 осуществляет расчет оптимальных режимов производства по заложенным в нем и скорректированным моделям аппаратов 1-5 (по критерию минимум технологических затрат ). Эти зна5чения выдаются блоком 53 в качестве заданий на регуляторы 39-47.

Блок 53 осуществляет расчет оптимальных режимов при изменении плана 0 производства, определяемого командным блоком 52, изменении состава питания в агрегат дегидрирования, изменении старения катализатора, превышающем заданное значение, из- . менении разделительной способности

какой-либо из колонн, превышающем заданное значение, .при любом .сочетании указанных случаев.

Система автоматического управления рассчитывает и поддерживает оптимальные значения основных параметров производства (расход суммарного шотока этилбензола в агрегат дегидрирования, содержание стирола в контактном газе, составы кубовых продуктов и дистиллатов каждой колонны ректификации) с учетом уровня старения катализатора, изменения разделительных способностей колонн, изменения плана, изменения состава суммарного потока этилбензола.

Использование данной системы управления позволяет снизить энергозатраты по производству на 5% и расходный коэффициент по этилбензолу на О, 5 %.

Формула изобретения

Cиcтe Ia автоматического управления производством стирола на установке, включающей трубчатую печь для подогрева пара, реактор дегидрирования, первую, вторую и третью ректификационные колонны, связанные трубопроводом возвратного сырья с реактором дегидрирования, содержащая контур регулирования р,асхода суммарного потока этилбензола в реактор дегидрирования, состоящий из датчика расхода, регулятора и исполнительного механизма, подачи свежего этилбензола,контур регулирования содержания стирола в контактном газе дегидрирования, состоящий из датчика и регулятора концентраций, контуры регулирован.ия состава дистиллата в первой, второй и третьей колоннах, состоящие из датчиков состава, регуляторов и исполнительных механизмов подачи флегмы в колонны, контуры регулирования сост.ава кубового продукта первой, второй и третьей колонны, состоящие из датчик9в концентрации, регуляторов и исполнительных механизмов подачи пара в колонны датчик расхода этилбензола возврата и блок расчета оптимальных режимов, первый выход которого соединен с регулятором расхода суммарного потока этилбензола, второй выход подключен к регулятору концентрации стирола в контактномгазе дегидрирования, третий,, четвертый и пятый выходы связаны с регуляторами состава кубового продукта первой, второй и третьей колонн, отличающаяся тем что, с целью.уменьшения энергозатрат и снижения потерь стирола и этилбензола, она дополнительно содержит контур регулирования температуры в реакторе, состоящий из датчика, регулятора и исполнительного механизма подачи топлива в трубчатую печь, датчики расхода флегмы в первую, вторую и третью колонны, датчики расхода пара в, трубчатую печь и в первую, вторую и третью колонны, датчик расхода кубового продукта третьей колонны, датчики расхода питания первой, второй и третьей колонн, датчики расхода дис.тиллата первой, второй и третьей колонн, датчик состава суммарного потока этилбензола, блок определения уровня старения катализатора, блоки определения разделительной способности первой, второй и третьей колонн и командный блок, при этом выход регулятора концентрации стирола в контактном газе дегидрирования подключен ко входу регулятора температуры в реакторе, первый, второй, третий, и четвертый входы блока определения уровня старения катализатора соединены, соответственно, с датчикакш расхода пара и топлива в печь, расхода суммарного потока этилбензола и расхода питания первой колонны, пятый и шестой входы блока определения уровня старения катализатора подключены, соответственно, к датчикам состава суммарного потока этилбензола и концентрации стирола в контактном газе, седьмой вход блока определения уровня старения катализатора связан с датчиком температуры в реакторе, первый, второй, третий, четвертый, пятый и шестой входы блоков определения разделительной способности колонн подключены, соответственно, к датчикам расхода питания, пара, флегмы, дистиллата, состава дистиллата и кубового продукта соответствующих колонн седьмой и восьмой входы первого блок определения разделительной способности первой колонны соединены, соответственно, с датчиками концентрации стирола в контактном газе и расхода питания второй колонны, седьмой, восьмой и девятый входы второго блока определения разделительной способеости второй колонны связаны, соответственно, с датчиками концентрации кубового продукта первой колонны, расходов питания и дистиллата третьей колонны, седьмой и восьмой входы третьего блока определения разделительной способности третьей колонны подключены, соответственно, к датчикам концентрации кубового продукта второй колонны и расхода кубового продукта третьей колонны, выходы блоков определения уровня старения катализатора и разделительной способности колонн соединены с первым, вторым, третьим.и четвертым входами блока расчета оптимальных режимов, пятый и шестой входы которого подключены, соответственно, к датчику состава суммарного потока этилбензола и выходу командного блока, соединенному своим входом с датчиком расхода кубового продукта третьей колонны, шестой, седьмой и восьмой выходы блока расчета оптимальных режимов соединены, соответственно, с регуляторами состава дистиллата, первой, второй и третьей колонн.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

578082, кл. В 01 D 3/42, 27.05.77.

2.Авторское свидетельство СССР

561943, кл. С 07 С 15/10, 09.06.75 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления производством стирола | 1975 |

|

SU561943A1 |

| Способ автоматического управленияпРОцЕССОМ РЕКТифиКАции | 1979 |

|

SU835458A1 |

| Устройство для автоматического управления реактором дегидрирования углеводородного сырья | 1990 |

|

SU1818327A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА | 2021 |

|

RU2760548C1 |

| ИНТЕГРИРОВАННЫЙ ПРОЦЕСС ПОЛУЧЕНИЯ АЛКЕНИЛЗАМЕЩЕННОГО АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ | 2001 |

|

RU2277081C2 |

| Способ автоматического управленияпРОцЕССОМ МНОгОКОМпОНЕНТНОй РЕКТифиКА-ции | 1979 |

|

SU831135A1 |

| Способ управления двухступенчатым реактором дегидрирования углеводородного сырья | 1983 |

|

SU1174421A1 |

| Устройство для автоматического регулирования процессом ректификации | 1977 |

|

SU725683A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2024 |

|

RU2839842C1 |

| УЛУЧШЕННЫЙ СПОСОБ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ДЛЯ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ МОНОМЕРОВ | 2006 |

|

RU2417209C2 |

Авторы

Даты

1981-01-30—Публикация

1979-03-11—Подача