Изобретение относится к области производства винилароматических углеводородов и может быть использовано в нефтехимической промышленности, в частности при получении стирола.

Известен способ получения стирола каталитическим дегидрированием этилбензола в двухступенчатом адиабатическом реакторе при повышенной температуре в присутствии водяного пара, перегреваемого в пароперегревательной печи, при этом образуется контактный газ, который из первого реактора поступает в межступенчатый подогреватель, затем направляется во второй реактор, из него идет на охлаждение для утилизации тепла.

Охлажденный контактный газ поступает на конденсацию в конденсаторы, дальше на узел отстаивания и разделения на водный и углеводородный конденсаты.

Углеводородный конденсат направляют на ректификацию, а водный конденсат направляют, в конечном итоге, на сброс в химически загрязненную канализацию.

(А.П.Кирпичников, В.В.Береснев, Л.М.Попова. Альбом технологических схем основных производств промышленности синтетического каучука. - Л.: Химия, 1986, стр.98-101).

Недостатком способа является отсутствие комплексного использования побочных продуктов.

Наиболее близким по технической сущности является способ получения стирола каталитическим дегидрированием этилбензола в многоступенчатых адиабатических реакторах при повышенной температуре в присутствии водяного пара, перегреваемого в пароперегревательной печи, с межступенчатым подогревателем, включающий образование контактного газа после реакторов, его охлаждение для утилизации тепла, конденсацию в конденсаторах с образованием углеводородного и водного конденсатов, направляемых на узел отстаивания и разделения, очистку водного конденсата от ароматических углеводородов, разделение углеводородного конденсата в ректификационных колоннах с выделением бензол-толуольной фракции, стирола-ректификата, возвратного этилбензола, возвращаемого в процесс, тяжелых углеводородов (КОРС) и образование несконденсированного газа, который после компримирования, перед использованием, очищают абсорбцией от ароматических углеводородов. («Нефтегазовые технологии», 2005, № 10, стр.87).

Недостатком способа является отсутствие подробного описания оптимизации процесса.

Цель изобретения - оптимальный способ получения стирола с минимальными отходами и выбросами вредных веществ в атмосферу.

Поставленная цель достигается тем, что в известном способе получения стирола утилизация тепла контактного газа происходит сначала в котлах-утилизаторах очищенным от ароматических углеводородов водным конденсатом, очистка которого осуществляется ректификацией в вакуумной ректификационной колонне в присутствии рециркулирующего экстрагента бензол-толуольной фракции, затем охлаждается в пенном аппарате водным конденсатом, подаваемым с узла отстаивания и разделения, где за счет охлаждения контактного газа происходит отпарка углеводородов из водного конденсата перед подачей его на очистку, вторичный водяной пар, образующийся в котлах-утилизаторах, направляется в пароперегревательную печь и затем на смешение с этилбензольной шихтой, а избыток водного конденсата идет на подпитку оборотного водоснабжения, углеводородный конденсат разделяется в ректификационных колоннах с регулярной насадкой под вакуумом, тяжелые углеводороды (КОРС) используются для приготовления лака КОРС и в качестве топлива для пароперегревательной печи, очистка несконденсированного газа и отдувок от насосов и емкостей от ароматических углеводородов осуществляется в насадочном скруббере, орошаемом захоложенным до 5-6°С возвратным этилбензолом под избыточным давлением, который после абсорбции направляют в линию возвратного этилбензола или в линию углеводородного конденсата, абгаз непосредственно направляется в пароперегревательную печь для сжигания, дымовые газы которой используются для получения горячей воды, направляемой для обогревания куба колонны выделения стирола-ректификата.

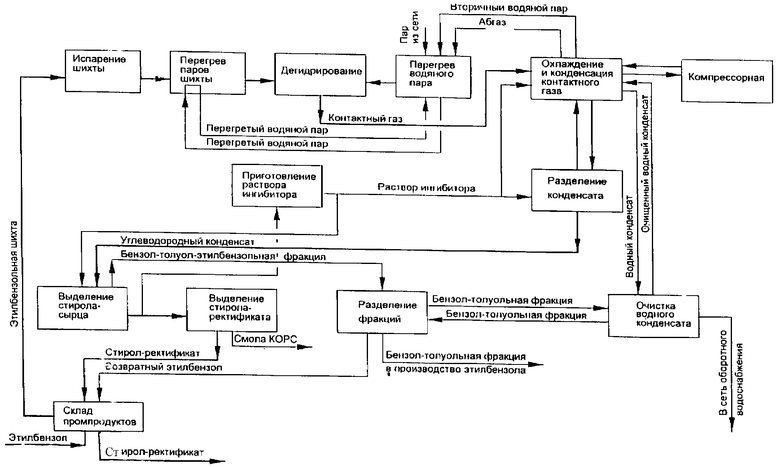

На чертеже представлена блок-схема способа получения стирола, отображающая следующие стадии процесса:

испарение этилбензольной шихты (свежий этилбензол и возвратный) в токе водяного пара для снижения температуры кипения шихты;

перегрев паров этилбензольной шихты за счет перегретого водяного пара, поступающего из межступенчатого подогревателя;

перегрев водяного пара в пароперегревательной печи;

каталитическое дегидрирование этилбензола в двухступенчатом адиабатическом реакторе с радиально расположенным стационарным слоем катализатора в присутствии водяного пара при температуре 580-650°С с промежуточным подогревом контактного газа;

охлаждение контактного газа с получением вторичного водяного пара в котлах-утилизаторах и подогрева водного конденсата в пенном аппарате для отпарки углеводородов;

конденсация контактного газа в конденсаторах;

отстой и разделение конденсата на водный и углеводородный.

Разделение углеводородного конденсата осуществляется в ректификационных колоннах под вакуумом по схеме:

- выделение бензол-толуольной фракции;

- отделение возвратного этилбензола от стирола;

- выделение стирола-ректификата.

Использование в колоннах выделения бензол-толуольной фракции, стирола-сырца и стирола-ректификата эффективных контактных устройств с низким перепадом давления - регулярной насадки, позволяют уменьшить флегмовое число и тем самым сократить расход энергосредств, уменьшить размеры колонн и теплообменного оборудования, уменьшить потери стирола на осмоление за счет снижения температуры куба и времени пребывания продукта в колоннах.

С целью экономии сырья и сокращения отходов в схеме предусмотрена очистка водного конденсата от ароматических углеводородов с возвратом его на питание котлов-утилизаторов, далее использование вторичного водяного пара в пароперегревательной печи и смешение его с этилбензольной шихтой. Избыток водного конденсата направляется на подпитку оборотного водоснабжения.

Очистка водного конденсата осуществляется вакуумной ректификацией с вводом небольшого количества экстрагента, в качестве которого используется циркулирующая бензол-толуольная фракция.

Для очистки от ароматических углеводородов несконденсированного газа и отдувок от вакуум-насосов и емкостей, поступающих на сжигание в пароперегревательную печь, предусмотрена абсорбция в насадочном скруббере возвратным захоложенным этилбензолом под избыточным давлением при температуре 5-6°С в насадочном скруббере, который после абсорбции направляют в линию возвратного этилбензола или в линию углеводородного конденсата.

Потери стирола в виде смолы в процессе конденсации контактного газа, хранении и разделении углеводородного конденсата зависят от применяемых ингибиторов, которые дозируются в контактный газ после пенного аппарата, в углеводородный конденсат, откачивающейся на склад, в питание колонны ректификации.

В производстве стирола образуются газообразные и жидкие отходы.

Газообразные отходы (абгаз, отдувки) используются в качестве топлива в собственной пароперегревательной печи, дымовые газы которой используются для получения горячей воды, направляемой для обогревания куба колонны выделения стирола-ректификата.

Жидкие отходы - тяжелые углеводороды (смола КОРС) используются для приготовления лака КОРС в лакокрасочной промышленности и на сжигание в пароперегревательной печи.

Воздействие отходов, образующихся в производстве стирола, на окружающую природную среду минимально и поэтому не требуется организация полигонов захоронения отходов, дополнительных складских площадей, не происходит деградация почв, земель, нет сброса химзагрязненных вод в водные объекты.

При мощности установки 100 тыс.т/год стирола-ректификата:

- использование вторичных энергоресурсов:

- использование водного конденсата:

оборот воды составляет 34843,0 тыс.м3/год

подпитка водным конденсатом составляет 442,45 тыс.м3/год.

Из сказанного следует, что в изобретении предусмотрена оптимальная технология получения стирола, позволяющая снизить потери сырья и уменьшить выбросы вредных веществ (ароматических углеводородов) в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2024 |

|

RU2839842C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКОГО УГЛЕВОДОРОДА | 2000 |

|

RU2175963C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2000 |

|

RU2177470C1 |

| Способ получения стирола | 1981 |

|

SU1018935A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2331623C1 |

| Способ комплексной переработки кубового остатка ректификации стирола в едином технологическом цикле и технологическая схема для его осуществления | 2024 |

|

RU2828559C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНОВОГО КАУЧУКА | 2003 |

|

RU2255096C2 |

| Способ выделения стирола | 1980 |

|

SU925926A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВЫСОКОКИПЯЩЕЙ ФРАКЦИИ ЭПОКСИДАТА ПРОИЗВОДСТВА ОКИСИ ПРОПИЛЕНА СОВМЕСТНО СО СТИРОЛОМ | 1997 |

|

RU2131424C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2005 |

|

RU2292327C1 |

Изобретение относится к производству винилароматических углеводородов и может быть использовано при получении стирола дегидрированием этилбензола. Способ осуществляют в многоступенчатых адиабатических реакторах при повышенной температуре в присутствии водяного пара с образованием контактного газа после реакторов. Утилизацию тепла контактного газа проводят в котлах-утилизаторах водным конденсатом, очищенным от ароматических углеводородов ректификацией в вакуумной ректификационной колонне с использованием рециркулирующего экстрагента - бензол-толуольной фракции, с возвратом конденсата на питание котлов-утилизаторов. При последующем охлаждении контактного газа в пенном аппарате водным конденсатом происходит отпарка углеводородов из водного конденсата перед подачей его на очистку. Водяной пар, образующийся в котлах-утилизаторах, направляется в пароперегревательную печь и затем смешивается с этилбензольной шихтой. Из углеводородного конденсата в вакуумных ректификационных колоннах выделяют тяжелые углеводороды, которые используют для приготовления лака КОРС и в качестве топлива для пароперегревательной печи. Очистка несконденсированного газа от ароматических углеводородов осуществляется в насадочном скруббере, орошаемом при 5-6°С возвратным этилбензолом под избыточным давлением. Абгаз направляют в пароперегревательную печь для сжигания, дымовые газы которой используют для получения горячей воды, направляемой для обогревания куба колонны выделения стирола-ректификата. Технический результат - проведение процесса с минимальными отходами и выбросами вредных веществ в атмосферу при утилизации тепла. 2 табл., 1 ил.

Способ получения стирола каталитическим дегидрированием этилбензола в многоступенчатых адиабатических реакторах при повышенной температуре в присутствии водяного пара, перегреваемого в пароперегревательной печи, с межступенчатым подогревателем, включающий образование контактного газа после реакторов, его охлаждение для утилизации тепла, конденсацию в конденсаторах с образованием углеводородного и водного конденсатов, направляемых на узел отстаивания и разделения, очистку водного конденсата от ароматических углеводородов, разделение углеводородного конденсата в ректификационных колоннах с выделением бензол-толуольной фракции, стирола-ректификата, возвратного этилбензола, возвращаемого в процесс, тяжелых углеводородов (КОРС), образование несконденсированного газа, который после компримирования очищают абсорбцией от ароматических углеводородов, отличающийся тем, что утилизация тепла контактного газа происходит сначала в котлах-утилизаторах очищенным от ароматических углеводородов водным конденсатом, очистка которого осуществляется ректификацией в вакуумной ректификационной колонне в присутствии рециркулирующего экстрагента - бензол-толуольной фракции, затем охлаждается в пенном аппарате водным конденсатом, подаваемым с узла отстаивания и разделения, где за счет охлаждения контактного газа происходит отпарка углеводородов из водного конденсата перед подачей его на очистку, водяной пар, образующийся в котлах-утилизаторах, направляется в пароперегревательную печь и затем на смешение с этилбензольной шихтой, а избыток водного конденсата на подпитку оборотного водоснабжения, углеводородный конденсат разделяется в ректификационных колоннах с регулярной насадкой под вакуумом, тяжелые углеводороды используются для приготовления лака КОРС и в качестве топлива для пароперегревательной печи, очистка несконденсированного газа и отдувок от насосов и емкостей от ароматических углеводородов осуществляется в насадочном скруббере, орошаемом захоложенным до 5-6°С возвратным этилбензолом под избыточным давлением, который после абсорбции направляют в линию возвратного этилбензола или в линию углеводородного конденсата, абгаз непосредственно направляется в пароперегревательную печь для сжигания, дымовые газы которой используются для получения горячей воды, направляемой для обогревания куба колонны выделения стирола-ректификата.

| Нефтегазовые технологии, 2005, №10, с.86-87 | |||

| Способ получения стирола | 1981 |

|

SU1002282A1 |

| Способ получения стирола | 1984 |

|

SU1296557A1 |

Даты

2008-04-20—Публикация

2006-11-28—Подача