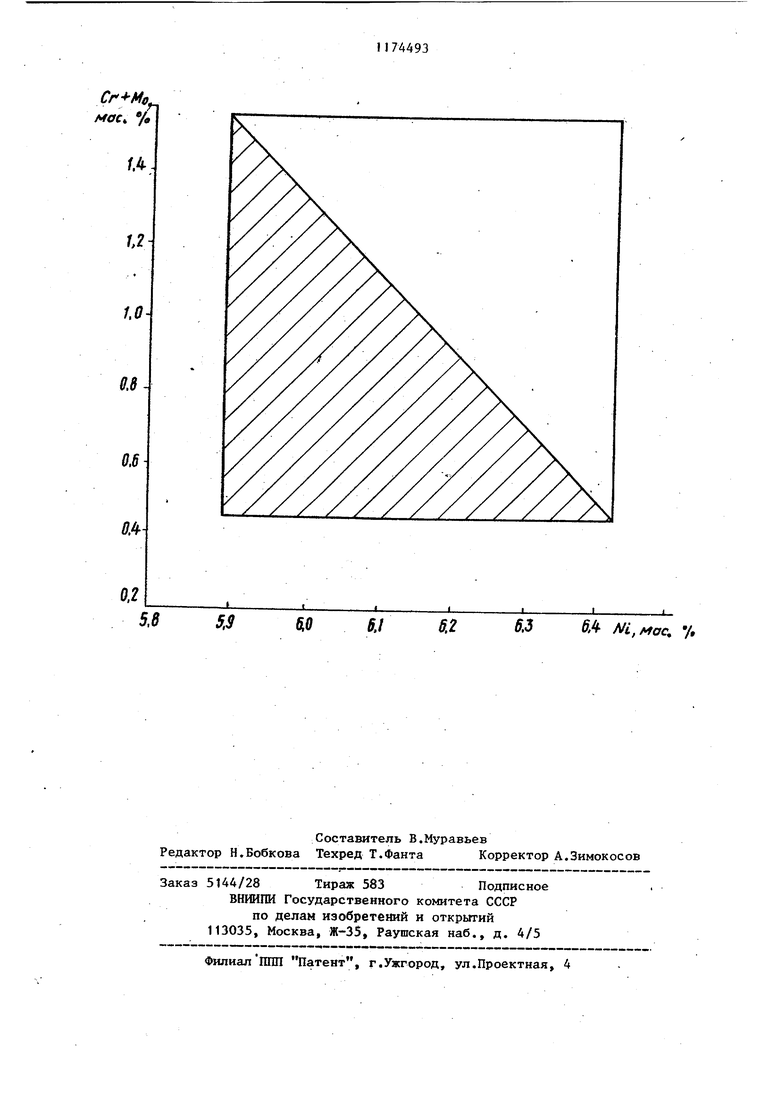

Изобретение относится к черной металлургии, в частности к составам сталей, используемых для изготовления цельнокованых деталей диаметром 900-1000 мм, например валов возбуди телей роторов турбогенераторов. Цель изобретения - повышение структурной стабильности и стойкости стали к тепловому охрупчиванию. На чертеже изображены области допустимых концентраций никеля и сум марного содержания молибдена и хрома Пониженное содержание кремния, хрома, никеля и меди, допрлнительное содержание в стали сурьмы и олова и выполнение соотношения, в котором сумма концентраций хрома и молибдена лежит в пределах 0,45- (13,35-2Ni) позволяет повысить структурную стабильность и стойкость стали к тепловому охрупчиванию. Содержание в стали сурьмы в количестве 0,0003-0,01 мас.% и олова в количестве 0,0003-0,01 мас.% ослаб ляет сегрегацию примесных атомов фосфора на большеугловых границах мартенситных пакетов и вследствие этого снижает склонность к тепловому охрупчиванию стали, претерпевающей деформационно-стимулированное превращение остаточного аустенита, что позволяет повысить эксплуатационную стойкогть изделий из этой стали. При содержании сурьмы и олова ниже указанных пределов эффект ослабления сегрегации примесных атомов фосфора на большеугловых границах не достигается, а при концентрациях сурьмы и олова выше указанных пределов развивается сегрегация этих элементов на большеугловых границах, что приводит к тепловому охрупчиванию стали Пониженное содержание в стали никеля и хрома снижает количество нестабильного остаточного аустенита повышает температуру начала мартенситного превращения и способствует повышению структурной стабильности стали в условиях воздействия упругой и микропл.астической деформагу и, что ведет к возрастанию эксплуатационной стойкости деталей. При концентрациях никеля и хрома ниже указанных пределов не обеспечивается требуемый для валов диаметром 900-1000 мм уровень прочностных свойств, а при концентра циях никеля и хрома вьше указанных пределов резко повышается количество нестабильного остаточного аустенита . в стали, претерпевающий в условиях эксплуатации, превращения, которые приводят к нежелательным изменениям структуры, механических и магнитных свойств детали. В предлагаемой стали суммарное, содержание хрома и молибдена зависит от концентрации никеля и связано указанным соотношением. Последнее обеспечивает получение остаточного аустенита в пределах, при которых обеспечивается структурная стабильность стали. При содержании никеля в стали на верхнем пределе (6,45 мас.%) суммарное с.одержание хрома и молибдена составляет 0,45 мас.%, что соответствует содержанию хрома и молибд на на нижних пределах, При понижении содержания никеля верхние пределы допустимых концентраций хрома и молибдена расширяются. При содержании никеля на нижнем пределе (5,9 мас.%) суммарное содержание хрома и молибдена может находиться в пределах 0,45-1,55 мас.%. При суммарном содержании хрома и молибдена в стали выше величин, обусловленных соотношеннГем, концентрация нестабильного остаточного аустенита в стали повышается и структурная нестабильность стали становится недопустимой. Более низкое содержание кремния и меди снижает склонность стали к тепловому охрупчиванию в условиях превращения нестабильного аустенита в мартенсит и связанного с этим образованием новых большеугловых границ мартенситных пакетов. При концентрациях кремния и меди вьште указанных пределов сегрегация этих элементов на бол-ьшеугловык границах приводит к недопустимому тепловому охрупчиванию стали. При содержании кремния , ниже 0,01 мас.% не достигается достаточно полное удаление кислорода при выплавке стали, что снижает ее пластичность и эксплуатационную стойкость. При содержании меди ниже 0,01 мас.% не достигается получения глобулярной формы неметаллических сернистых включений, образующихся вокруг дисперсных частиц, содержащих медь, например, силицидов меди, что приводит к анизотропии характеристик сопротивления стали пластической деформации и, следовательно, в условиях деформационно

стимулированного превращения остаточного аустенита - к усилению структурной нестабильности и снижению эксплуатационной стойкости.

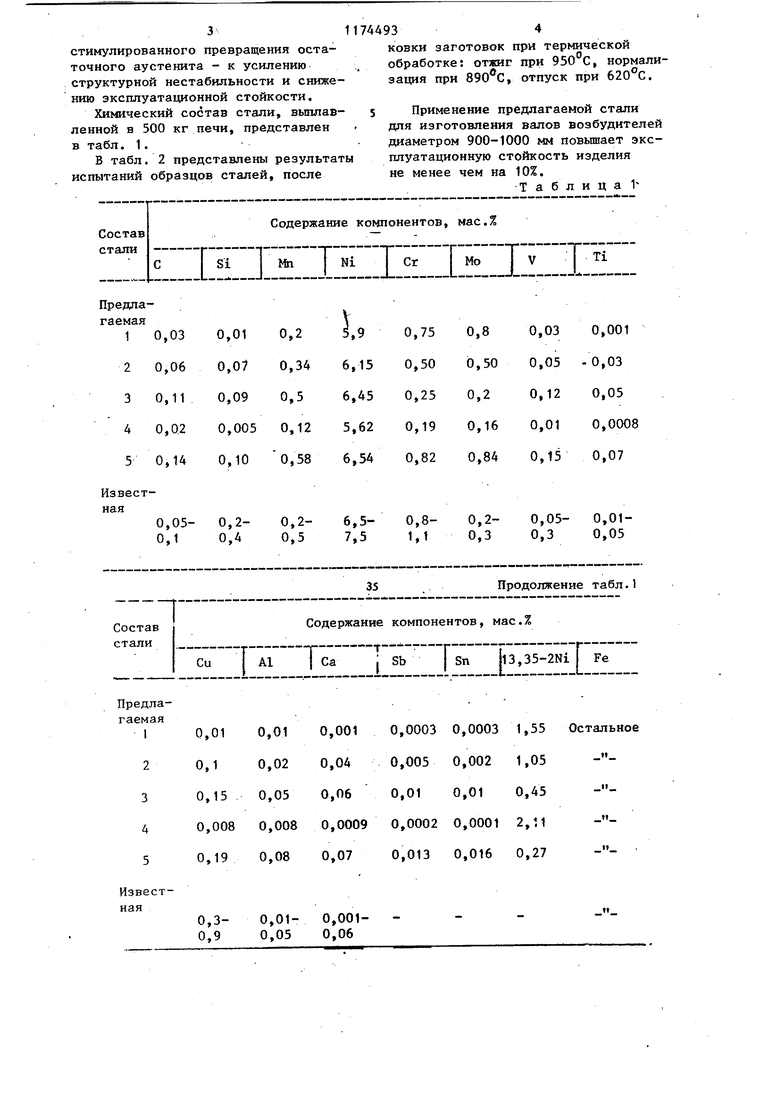

Химический состав стали, вьшлавленной в 500 кг печи, представлен в табл. 1.

В табл. 2 представлены результаты испытаний образцов сталей, после

ковки заготовок при термической обработке; отжиг при 950 С, нормализация при 890 С, отпуск при 620°С.

Применение предлагаемой стали для изготовления валов возбудителей диаметром 900-1000 мм повьшает эксплуатационную стойкость изделия не менее чем на 10%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443529C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443530C1 |

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ (ВАРИАНТЫ) И ОБОЛОЧКА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2262753C2 |

| СТАЛЬ КОРРОЗИОННО-СТОЙКАЯ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ | 2022 |

|

RU2810411C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2004 |

|

RU2271402C1 |

| ВЫСОКОПРОЧНАЯ ТЕПЛОСТОЙКАЯ И РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2021 |

|

RU2777681C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2018 |

|

RU2701325C1 |

| БРИДИНГОВЫЙ ЭЛЕМЕНТ ДЛЯ ТЕРМОЯДЕРНОГО РЕАКТОРА СИНТЕЗА | 2004 |

|

RU2267173C1 |

СТАЛЬ, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий, титан, медь, алюминий, кальций, и железо, отличающаяся тем, что, с целью повышения структурной стабильности и стойкости к тепловому охрупчиванию, она дополнительно содержит сурьму и олово при следующем соотношении компонентов, мас.%: 0,03-0,11 Углерод 0,1-0,09 Кремний 0,2-0,5 Марганец 0,25-0,75 Хром 5,90-6,45 Никель 0,2-0,8 Молибден 0,03-0,12 Ванадий 0,001-0,05 Титан, 0,01-0,15 Медь (Л 0,01-0,05 Алюминий 0,001-0,06 Кальций 0,0003-0,01 Сурьма 0,0003-0,01 Олово Остальное Железо при этом суммарное содержание хрома и молибдена от 0,45 до 13,35 - 2 Ni. 4 4 СО СО

0,3- 0,01- 0,001- 0,90,05 0,06

35Продолжение табл.1 Примечание.

Таблица2 В числителе указаны минимальные, а в знаменателе максимальные значения свойств.

мас %

1Л

6Л NL,Mac, %

6,3

| Борисов И.А., Слезкина Е.В | |||

| .Перспективные стали для роторов турбогенераторов | |||

| - Технология, организация производства и управления НИИЭИНФОРМЭНЕРГОМАШ, 1981, № 6, 81-02, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Сталь | 1976 |

|

SU603690A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-08-23—Публикация

1984-02-09—Подача