Изобретение относится к ядерной технике, в частности к материалам, используемым в активных зонах атомных реакторов, и может быть использовано при изготовлении бридингового элемента термоядерного реактора синтеза.

Бридинговой элемент (далее - БЭ) термоядерного реактора синтеза (далее - ТЯР) предназначен для наработки трития, который образуется в результате ядерных реакций между литием и нейтронами. БЭ известной конструкции (см. Атомная энергия, т.89, вып.2, 2000, с.128-134) состоит из корпуса (т.н. первой стенки), внутри которого расположена бериллиевая керамика и змеевик в виде двух коаксиальных трубок. Внутренняя трубка змеевика заполнена литиевой керамикой, например, в форме гранул, и продувается потоком газа (например, гелия) для отвода образующегося трития. В зазор между внутренней и наружной трубками змеевика подается газовый теплоноситель (например, гелий) для отвода тепла от расположенной снаружи бериллиевой керамики и литиевой керамики, размещенной в центральной трубке. В известном БЭ в качестве материала оболочек трубок использована ферритомартенситная хромистая (12%) сталь ЭП450, на которую имеется ТУ 14-1-3820-84. Эта сталь характеризуется медленным спадом наведенной активности (более 1000 лет) из-за присутствия в ее составе ряда элементов (Ni, Mo, Nb, Co, Cu и др.), из которых под облучением образуются долгоживущие изотопы с жестким γ-излучением.

Описанный БЭ является наиболее близким к предлагаемому техническому решению и принят за прототип.

К сталям, используемым для изготовления трубчатых оболочек БЭ и других элементов ТЯР, предъявляется ряд жестких требований по характеристикам жаропрочности, по сопротивлению низкотемпературному радиационному охрупчиванию, по сопротивлению вакансионному распуханию, по технологичности, свариваемости и др. В последнее время важное значение придается также требованию быстрого спада наведенной радиоактивности сталей после их удаления из нейтронного поля активной зоны ТЯР, т.е. создание так называемых малоактивируемых сталей. Одним из перспективных материалов для изготовления оболочек БЭ являются хромистые стали, которые обладают хорошими свойствами, в частности в незначительной степени подвержены радиационному распуханию.

Известна малоактивируемая радиационностойкая сталь (см. патент RU 2135623), содержащая углерод, кремний, марганец, хром, никель, ванадий, медь, молибден, кобальт, вольфрам, иттрий, ниобий, алюминий и железо при следующем соотношении компонентов, мас.%: углерод 0,13-0,18, кремний 0,20-0,35, марганец 0,30-0,60, хром 2,0-3,5, вольфрам 1,0-2,0, ванадий 0,10-0,35, молибден 0,01-0,05, никель 0,01-0,05, кобальт 0,001-0,01, медь 0,01-0,10, алюминий 0,01-0,10, ниобий 0,01-0,05, иттрий 0,05-0,15, железо - остальное.

В этой стали суммарное содержание никеля, кобальта, молибдена, ниобия и меди составляет не более 0,2 мас.%, а отношение (V+0,3W)/C изменяется в пределах от 3 до 6.

Эта сталь обладает низким уровнем наведенной активности, но не является жаропрочной при температуре, превышающей 500°С (см. М.В.Захаров, А.М.Захаров. Жаропрочные сплавы, М. Металлургия, 1972.).

Известна также малоактивируемая жаропрочная (до 550°С) сталь (см. патент RU 2033461), которая содержит углерод, кремний, марганец, хром, вольфрам, ванадий, бор, титан, церий и железо при следующем соотношении компонентов, мас.%: углерод 0,10-0,20, кремний 0,02-1,00, марганец 0,50-2,0, хром 10,0-13,9, вольфрам 0,8-2,9, ванадий 0,05-0,45, титан 0,01-0,10, бор 0,0005-0,008, церий 0,001-0,100, железо остальное.

Радиационные свойства этой стали в описании изобретения не указаны. Однако, как показывают исследования (см. А.Г.Иолтуховскйй, М.В.Леонтьева-Смирнова, В.С.Агеев и др. Влияние исходного структурного состояния на склонность 12% хромистых сталей к охрупчиванию под облучением/Сб. трудов 3-й Межотраслевой конференции по реакторному материаловедению. Димитровград, 1994 г., т.1, с.51), сталь такого состава должна подвергаться низкотемпературному радиационному охрупчиванию (далее - НТРО) из-за содержания в ее структуре 40-50% δ-феррита. Поэтому основным недостатком этой стали является недостаточная жаропрочность при температуре более 550°С и пониженное сопротивление НТРО.

В прототипе бридингого элемента в качестве материала трубок змеевика выбрана сталь ЭП450 ферритомартенситного класса, состав и свойства которой приведены в статье (см. М.И.Солонин, Ф.Г.Решетников, А.Г.Иолтуховскйй и др. Новые конструкционные материалы активных зон ядерных энергетических установок. «Физика и химия обработки материалов», 2001 г., с.17-27).

Сталь содержит, мас.%: углерод 0,10-0,15, хром 12,0-14,0, ванадий 0,1-0,2, молибден 1,2-1,4, ниобий 0,25-0,55, бор 0,004 (по расчету), железо остальное. При этом содержание кремния ограничено значением 0,6, марганца - 0,6, никеля - 0,3, серы - 0,010 и фосфора - 0,015.

Основным недостатком этой стали является высокая активируемость в поле нейтронного излучения за счет ядерных реакций на Ni, Mo, Nb, Cu, Со и др. элементах с образованием долгоживущих радиоактивных изотопов, а также низкая жаропрочность при Т выше 650°С и склонность к НТРО в интервале 270-400°С.

Технической задачей изобретения является создание БЭ с материалом трубок змеевика, который обладал бы следующими свойствами: низким уровнем наведенной радиоактивности и более быстрым ее спадом после нейтронной экспозиции, высоким уровнем сопротивления охрупчиванию в интервале температур 270-400°С в условиях нейтронного облучения и высоким уровнем жаропрочности при температурах до 700°С.

Техническим результатом является создание БЭ с материалом трубок змеевика, который имеет высокий уровень сопротивления охрупчиванию в интервале температур 270-400°С, а также повышенный уровень жаропрочности при температурах до 700°С и создание БЭ с высокими эксплуатационными характеристиками.

Технический результат достигается тем, что бридинговый элемент для термоядерного реактора синтеза включает корпус, заполненный бериллиевым размножителем нейтронов, размещенный внутри корпуса змеевик в виде двух коаксиальных трубок, внутренняя трубка заполнена литиевой пористой керамикой и подсоединена к системе прокачки газа-носителя трития, а зазор между трубками подсоединен к системе прокачки теплоносителя, причем трубки изготовлены из ферритомартенситной стали, структура которой по длине змеевика выполнена по крайней мере из двух зон, причем в зоне со стороны выхода теплоносителя из змеевика структура стали включает смесь α-феррита, δ-феррита и сорбита, сложные карбиды хрома типа М23С6, расположенные по большеугловым границам и в теле зерен, а также карбиды, карбонитриды и частицы фаз Лавеса сильных карбидообразующих компонентов стали, расположенные по границам и в теле зерен, а в зоне со стороны подвода теплоносителя в змеевик структура стали включает смесь α-феррита, δ-феррита и сорбита, сложные карбиды хрома типа М23С6, расположенные по большеугловым границам зерен, а также карбиды и карбонитриды сильных карбидообразующих компонентов стали, скоагулированные и расположенные в теле зерен сорбита и δ-феррита.

В частном варианте структура стали по длине змеевика выполнена из трех зон, причем структура стали в средней зоне включает смесь α-феррита, δ-феррита и сорбита, сложные карбиды хрома типа М23С6, расположенные по границам зерен, а также карбиды, карбонитриды сильных карбидообразующих компонентов стали, расположенные по границам и в теле зерен в количестве меньшем, чем в зоне со стороны выхода теплоносителя из змеевика.

В другом частном варианте змеевик изготовлен из малоактивируемой стали, содержащей углерод, кремний, марганец, хром, ванадий, вольфрам, бор, церий и/или иттрий, титан, железо, тантал, цирконий, азот и неизбежные примеси, при следующем соотношении компонентов, мас.%:

при отношении суммарного содержания ванадия, титана, циркония и тантала к суммарному содержанию углерода и азота от 2 до 9, причем структура стали по длине змеевика выполнена по крайней мере из двух зон, в зоне со стороны выхода теплоносителя из змеевика структура стали включает α-феррит, δ-феррит, сорбит, сложные карбиды хрома М23С6, расположенные по большеугловым границам и в теле зерен, карбиды и карбонитриды компонентов стали (ванадий, тантал, титан, цирконий, вольфрам и др.), частицы фаз Лавеса типа Fe2(W), а в зоне со стороны входа теплоносителя в змеевик структура стали включает сорбит, δ-феррит, α-феррит, остаточный аустенит, карбид и карбонитриды компонентов стали (хром, ванадий, тантал, вольфрам и др.), при этом большеугловые границы зерен заняты карбидами М23С6, а зерна сорбита и δ-феррита имеют отдельные выделения скоагулированных карбидов и карбонитридов VC, V(CN), Ti(CN) и Ta(CN), а остальные элементы (железо, марганец, молибден, вольфрам, кремний и др.) входят в состав сложных карбидов М23С6 или в состав твердого раствора FeCr.

В другом частном варианте содержание неизбежных примесей в стали ограничено концентрациями, мас.%:

при суммарном содержании примесей высокоактивируемых металлов - молибдена, ниобия, никеля, меди и кобальта, не превышающем 0,1 мас.%.

В другом частном варианте суммарное содержание примесей легкоплавких металлов свинца, висмута, олова, сурьмы и мышьяка в стали не превышает 0,05 мас.%.

Сущность изобретения состоит в том, что структура стали по длине змеевика БЭ выполнена неоднородной и приведена в соответствие с реальным распределением температуры, которое формируется в процессе работы реактора (температура трубок змеевика в зоне выхода теплоносителя превышает температуру трубок в зоне подвода теплоносителя на несколько сотен градусов). Поэтому в заявляемом изобретении реализуется новый принцип формирования по длине змеевика различающихся свойств одного и того же материала за счет зональной неоднородности его структуры, которая оптимальным образом соответствовала бы реальным условиям его использования в реакторе. Такой подход с одной стороны открывает новые горизонты создания новых материалов для активных зон атомных реакторов, а с другой - позволяет существенно расширить области использования уже известных материалов.

Структура стали в низкотемпературной зоне оболочек БЭ включает сорбит, α-феррит, остаточный аустенит, карбиды возможных сильных карбообразующих компонентов стали (Cr, V, Ti, Та, W и др.), нитриды и карбонитриды упомянутых элементов, границы большеугловых зерен в основном свободны от выделений карбидов М23С6, и имеют по телу зерна скоагулированную карбидную фазу. В результате формирования такой структуры твердый раствор обеднен хромом и не способен к выделению под облучением охрупчивающих фаз (σ-фаза, α-фаза и др.), что повышает сопротивление оболочки в нижней, низкотемпературной ее зоне процессам НТРО.

Для создания такой структуры низкотемпературная зона БЭ подвергается циклической обработке (до 10 циклов) с нагревом до температуры Ac1+20°C и охлаждением до комнатной температуры, при этом скорость охлаждения изделия после проведения операции отпуска и в процессе проведения циклической обработки и после ее завершения не должна быть ниже 50°С/мин при охлаждении на воздухе.

Как следует из вышеизложенного, для обеспечения оптимальной структуры в высокотемпературной и низкотемпературной зонах оболочек БЭ и обеспечения ее малой активируемости, жаропрочности и радиационной стойкости проводят комплексное легирование стали элементами с быстрым спадом наведенной радиационной активности с созданием определенного соотношения между γ-стабилизирующими элементами (С, N, Mn) и α-стабилизирующими элементами (Cr, W, V, Та, Ti, Zr, Mo, Nb и др.).

В высокотемпературной зоне БЭ, в которой оболочки работают при температуре не менее 600°С, высокого уровня жаропрочности достигают за счет образования стабильной мартенситно-ферритной структуры оболочки с наличием упрочняющих твердый раствор элементов внедрения (С, N, В) и элементов замещения (W, V, Cr), упрочняющих карбидных (МС, М2С, М23С6 и др.), нитридных (MN, M2N) и карбонитридных (MCN) фаз, а также частиц фаз Лавеса типа Fe2(W).

Эта структура в высокотемпературной зоне оболочки БЭ создается с помощью закалки при температуре 1050-1150°С в течение 40 мин и последующего отпуска при 680-760°С.

Увеличение содержания вольфрама, который вводится примерно в эквивалентном соотношении взамен молибдена, обеспечивает оболочкам БЭ меньшую активируемость под действием нейтронного облучения и быстрый ее спад во времени после окончания нейтронной экспозиции благодаря меньшему сечению взаимодействия нейтронов с ядрами вольфрама и меньшему периоду полураспада образовавшихся под облучением изотопов вольфрама, соответственно. Увеличение содержания вольфрама способствует также сохранению высокого уровня длительной и кратковременной прочности стали.

За счет введения циркония, тантала и азота кратковременная и длительная прочность стали остаются на достаточно высоком уровне.

За счет введения азота и введения ограничения отношения суммарного содержания титана, тантала, циркония и ванадия к суммарному содержанию углерода и азота в пределах от 2 до 9 возрастает сопротивление стали низкотемпературному радиационному охрупчиванию в условиях нейтронного облучения.

Введение церия и/или иттрия в количестве 0,001-0,15 способствует рафинированию и измельчению зерна стали. При этом церий и иттрий, являясь малоактивируемыми элементами, не увеличивают наведенную активность заявленной стали.

Нижний предел содержания церия и/или иттрия соответствует минимальной концентрации, при которой отмечается его положительное влияние на рафинирование стали. Значение верхнего предела содержания церия и/или иттрия обеспечивает сохранение сталью достаточной технологичности при горячем переделе.

Нижний предел содержания циркония определяется необходимостью связывания части азота в мелкодисперсные и термодинамически устойчивые частицы нитрида циркония.

Верхний предел содержания циркония определяется возможностью образования легкоплавкой эвтектики цирконий-железо, что может снизить технологичность стали.

Нижний предел содержания титана определяется необходимостью связывания части углерода в термодинамически стойкие карбиды титана мелкодисперсной формы.

Верхний предел содержания титана определяется возможностью перераспределения азота между цирконием и титаном, что нежелательно из-за возможного снижения длительной прочности стали.

Нижний предел содержания тантала определяется необходимостью связывания части углерода в термодинамически стойкие карбиды тантала и обеспечения его содержания в твердом растворе на уровне предельной растворимости.

Верхний предел содержания тантала определяется возможностью образования глобулярных карбидных включений, снижающих технологичность стали.

Нижний предел содержания азота определяется необходимостью связывания циркония в мелкодисперсные частицы нитрида циркония. Ограничение азота по верхнему пределу необходимо для обеспечения технологичности стали при сварке.

Цирконий и тантал, являясь малоактивируемыми элементами, не увеличивают наведенную активность заявляемой стали.

Азот в виде изотопа 14N (99% содержания) активируется под действием нейтронного облучения с образованием долгоживущего изотопа 14С, который при распаде (период полураспада 5,7.103 лет) дает α-частицу (стабильный изотоп 6He) без выделения γ-излучения, т.е. наличие азота не влияет на спад радиационной активности стали, определяемой γ-излучением.

Содержание кремния находится в пределах 0,1-1,0 мас.% для обеспечения раскисления стали.

Для обеспечения технологических свойств стали и снижения количества δ-феррита содержание марганца в стали находится на уровне 0,5-2,0 мас.%.

Для обеспечения жаропрочности и радиационной стойкости содержание хрома в заявляемой стали находится на уровне 10-13,5 мас.%.

Содержание углерода в заявляемой стали находится в пределах 0,10-0,21 мас.% для обеспечения высокого уровня структурной стабильности и жаропрочности за счет протекания процесса мартенситного превращения.

Пример.

Произведена выплавка в вакуумной индукционной печи двух слитков стали по 25 килограмм, а также двух слитков по 500 килограмм стали для оболочки заявляемого твэла. Слитки по 25 килограмм проковывали на заготовки ⊘ 35 мм, которые затем проковывали на пластины толщиной 1 мм и на пруток диаметром 12 мм. Слитки по 500 килограмм проковывали на заготовки диаметром 90 мм, которые затем прокатывали на лист толщиной 6 мм и на пруток диаметром 12 мм. Пруток, лист и пластины подвергали термообработке по стандартному режиму - нормализация и отпуск. Из термообработанного металла изготавливались цилиндрические образцы с размером рабочей части ⊘ 5×25 мм для испытания на длительную прочность и ползучесть по ГОСТ 10145-81 и ГОСТ 3248-81. Механические свойства, в том числе и после облучения, определялись на стандартных образцах при испытании на растяжение по ГОСТ 10446-80. Указанные образцы должны были имитировать состояние металла высокотемпературной части оболочки твэла, работающей при температуре не менее 600°С.

Одновременно были изготовлены аналогичные малые гагаринские образцы, которые должны были имитировать состояния металла низкотемпературной части оболочки твэла, работающей при температуре не более 400°С, т.е. на них проверялась склонность к НТРО. Для создания в металле этих образцов структуры, обладающей повышенным сопротивлением НТРО, образцы подвергались циклической обработке - нагреву до температуры Ac1+20°C, выдержке 10 мин и охлаждению до комнатной температуры со скоростью не менее 50°С/мин в интервале от 600 до 20°С. Всего было повторено 10 циклов. После окончания циклической обработки образцы подвергались отпуску при 720°С в течение 2 ч с последующим ускоренным охлаждением (не менее 50°С/мин) до комнатной температуры.

Нейтронное облучение предлагаемой стали проводилось - в активной зоне исследовательского реактора на быстрых нейтронах БОР-60 при температуре 325-345°С при повреждающей дозе нейтронов 5,8÷8,0 с.н.а. Испытания на растяжение проводились на дистанционной разрывной машине 1794-У5 на воздухе при скорости деформации ˜1 мм/мин. При указанных условиях облучались образцы, подвергшиеся стандартной термообработке, и образцы, подвергшиеся циклической термообработке.

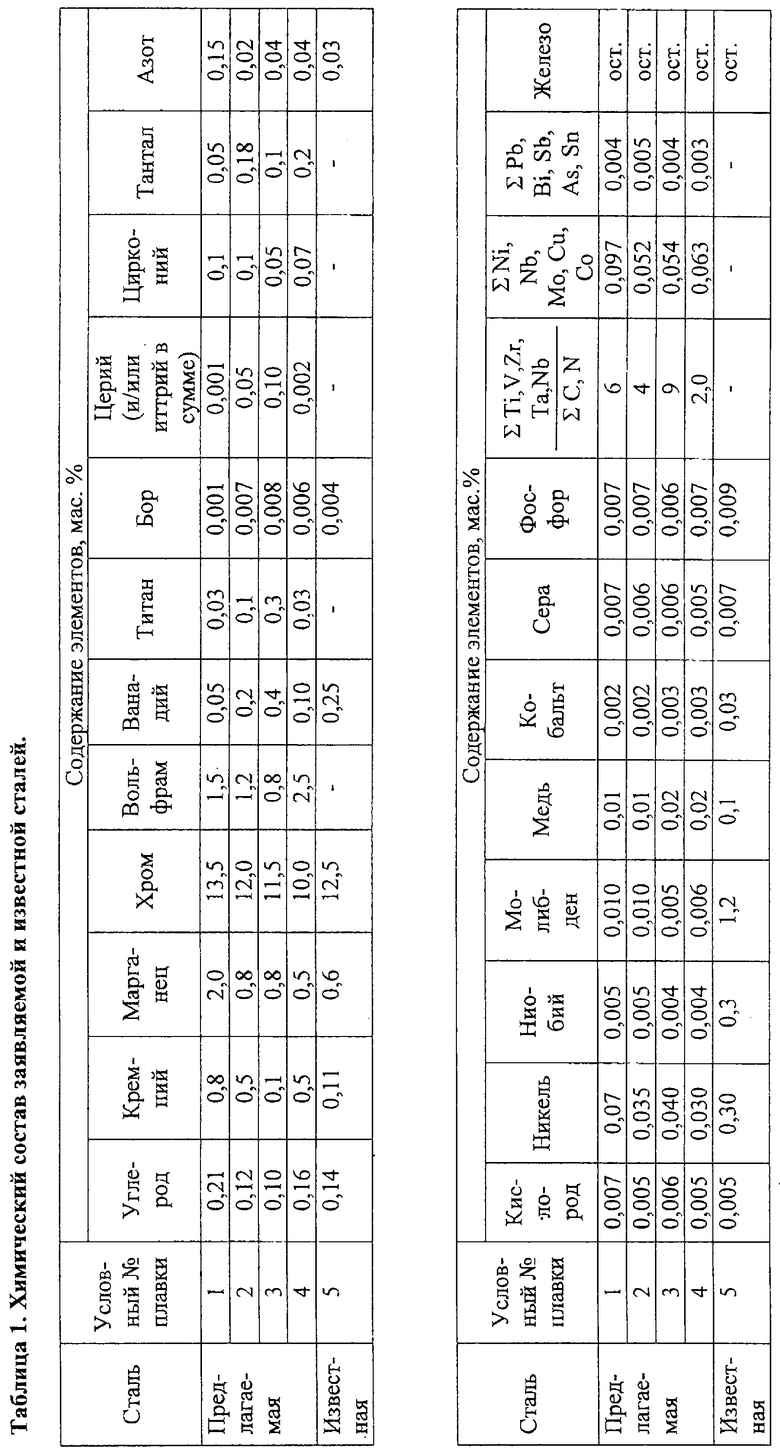

Химические составы стали для оболочек заявляемого БЭ и известной стали приведены в табл. 1, результаты расчета кинетики спада наведенной активности в этих сталях - в табл. 2, а результаты испытаний механических свойств - в табл. 3 и 4.

Данные расчета кинетики спада наведенной активности (т.е. мощности дозы γ-излучения) в сталях после предполагаемого облучения в реакторе на быстрых нейтронах БН-600 в течение 560 час. и при последующей выдержке до 500 лет свидетельствуют о преимуществе заявляемой стали, особенно заметной после выдержки свыше 10 лет (см. табл. 2). После выдержки в течение 50 лет с заявляемой сталью можно работать без специальной защиты и отправлять ее на переплав для повторного использования.

Аналогичные расчеты, проведенные для спектра нейтронов термоядерного реактора ДЕМО, показывают, что быстрый спад наведенной активности также делает ее безопасной через 50 лет выдержки.

Результаты испытаний механических свойств (см. табл. 3) подтверждают, что сталь для заявляемых оболочек БЭ имеет существенно более высокий запас сопротивления НТРО после циклической обработки. Так, значения относительного удлинения образцов заявляемой стали после облучения в реакторе БОР-60 при температурах облучения 325-345°С, при которых проявляется НТРО, имеют пониженные значения как при 20°С (2,6÷6,1%), так и при температуре облучения (1,3÷1,7%), в то время как после циклической обработки эти значения в 1,5-2 раза выше.

Результаты испытаний на длительную прочность и ползучесть, проведенные по ГОСТ 10145-81 и ГОСТ 3248-81, показали (см. табл. 4), что сталь для заявляемых оболочек БЭ после выбранного режима термообработки является жаропрочной при температуре 650÷700°С даже в своих модификациях с пониженным содержанием азота. Так, например, скорость ползучести заявляемой стали при 650°С при напряжении 8 кгс/мм2 составляет (0,9-7)·10-4 %/ч. Аналогичные результаты наблюдаются и при напряжениях 10 и 12 кгс/мм2.

Таким образом, заявляемые оболочки БЭ могут быть использованы для активных зон ТЯР. Использование БЭ с оболочками трубок, имеющими заявленные свойства, обеспечит более быстрый спад наведенной активности при высоких свойствах жаропрочности и сопротивления низкотемпературному радиационному охрупчиванию. Использование изобретения позволит также снизить загрязнение окружающей среды в результате эксплуатации атомных энергетических установок нового поколения и повторно использовать конструкционные материалы.

Кинетика спада накопленной мощности дозы γ-излучения (зв/ч) для заявляемой стали после облучения в БН-600 (поток нейтронов 6,5.1015 н/см2с, время облучения 560 дней).

** 1·10-2 зв/ч - безопасный уровень γ-излучения, при котором по правилам МАГАТЭ материал можно повторно использовать.

Механические свойства образцов предлагаемой и известной сталей после облучения в БОР-60

облучения

Механические свойства стали 16Х12В2ФТаР, облученной в реакторе БОР-60.

°С

Результаты испытаний на длительную прочность и ползучесть образцов заявляемой стали после стандартной термообработки (нормализация плюс отпуск).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ (ВАРИАНТЫ) И ОБОЛОЧКА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2262753C2 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННО СТОЙКАЯ СТАЛЬ | 2007 |

|

RU2360992C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ АКТИВНОЙ ЗОНЫ ВОДО-ВОДЯНОГО РЕАКТОРА НА МЕДЛЕННЫХ НЕЙТРОНАХ ИЗ МАЛОАКТИВИРУЕМОЙ ФЕРРИТНО-МАРТЕНСИТНОЙ СТАЛИ | 2009 |

|

RU2412255C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2001 |

|

RU2211878C2 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

| МАЛОАКТИВИРУЕМАЯ КОРРОЗИОННО-СТОЙКАЯ И РАДИАЦИОННО СТОЙКАЯ ХРОМИСТАЯ СТАЛЬ | 2006 |

|

RU2325459C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2598725C2 |

| ЖАРОПРОЧНАЯ РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2001 |

|

RU2218445C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2010 |

|

RU2437956C1 |

| МАЛОАКТИВИРУЕМАЯ ХРОМОМАРГАНЦЕВАЯ АУСТЕНИТНАЯ СТАЛЬ | 2023 |

|

RU2821535C1 |

Изобретение относится к ядерной технике, в частности к материалам, используемым в активных зонах атомных реакторов, и может быть использовано при изготовлении бридингового элемента (БЭ) термоядерного реактора синтеза. Техническим результатом является создание БЭ с материалом трубок змеевика, который имеет высокий уровень сопротивления охрупчиванию в интервале температур 270-400°С, а также повышенный уровень жаропрочности при температурах до 700°С и создание БЭ с высокими эксплуатационными характеристиками. Бридинговый элемент для термоядерного реактора синтеза включает корпус, заполненный бериллиевым размножителем нейтронов, размещенный внутри корпуса змеевик в виде двух коаксиальных трубок. Внутренняя трубка заполнена литиевой пористой керамикой и подсоединена к системе прокачки газа - носителя трития, а зазор между трубками подсоединен к системе прокачки теплоносителя. Трубки изготовлены из ферритомартенситной стали, структура которой по длине змеевика выполнена, по крайней мере, из двух зон, причем в зоне со стороны выхода теплоносителя из змеевика структура стали включает смесь α-феррита, δ-феррита и сорбита, сложные карбиды хрома типа М23С6, расположенные по большеугловым границам и в теле зерен, а также карбиды, карбонитриды и частицы фаз Лавеса сильных карбидообразующих компонентов стали, расположенные по границам и в теле зерен. В зоне со стороны подвода теплоносителя в змеевик структура стали включает смесь α-феррита, δ-феррита и сорбита, сложные карбиды хрома типа М23С6, расположенные по большеугловым границам зерен, а также карбиды и карбонитриды сильных карбидообразующих компонентов стали, скоагулированные и расположенные в теле зерен сорбита и δ-феррита. 1 н. и 4 з.п. ф-лы, 5 табл.

при отношении суммарного содержания ванадия, титана, циркония и тантала к суммарному содержанию углерода и азота от 2 до 9, причем структура стали по длине змеевика выполнена, по крайней мере, из двух зон, в зоне со стороны выхода теплоносителя из змеевика структура стали включает α-феррит, δ-феррит, сорбит, сложные карбиды хрома типа М23С6, расположенные по большеугловым границам и в теле зерен, карбиды и карбонитриды компонентов стали (ванадий, тантал, титан, цирконий, вольфрам и др.), частицы фаз Лавеса типа Fe2(W), а в зоне со стороны входа теплоносителя в змеевик структура стали включает сорбит, δ-феррит, α-феррит, остаточный аустенит, карбид и карбонитриды компонентов стали (хром, ванадий, тантал, вольфрам и др.), при этом большеугловые границы зерен заняты карбидами М23С6, а зерна сорбита и δ-феррита имеют отдельные выделения скоагулированных карбидов и карбонитридов VC, V(CN), Ti(CN) и Ta(CN), а остальные элементы (железо, марганец, молибден, вольфрам, кремний и др.) входят в состав сложных карбидов типа М23С6 или в состав твердого раствора FeCr.

при суммарном содержании примесей высокоактивируемых металлов - молибдена, ниобия, никеля, меди и кобальта, не превышающем 0,1 мас.%.

| ГОРОХОВ В.В | |||

| и др | |||

| Модели керамических зон воспроизводства трития бланкета термоядерного реактора | |||

| Атомная энергия | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПЕРВАЯ СТЕНКА ТЕРМОЯДЕРНОГО РЕАКТОРА | 1992 |

|

RU2046405C1 |

| ПЕРВАЯ СТЕНКА ТЕРМОЯДЕРНОГО РЕАКТОРА | 1989 |

|

SU1681671A1 |

| ПЕРВАЯ СТЕНКА ТЕРМОЯДЕРНОГО РЕАКТОРА | 2000 |

|

RU2179340C2 |

| Усилитель постоянного тока с отрицательной обратной связью | 1957 |

|

SU117136A1 |

| ПЛОМБИРОВОЧНЫЙ МАТЕРИАЛ ДЛЯ СТОМАТОЛОГИЧЕСКИХЦЕЛЕЙ | 0 |

|

SU212171A1 |

Авторы

Даты

2005-12-27—Публикация

2004-04-05—Подача