Область техники

Изобретение относится к области строительства, в частности к производству керамических изделий строительного назначения, и может быть использовано в технологии изготовления кирпича, мелкоштучных керамических камней, черепицы, крупноразмерных стеновых блоков, теплоизоляционных плит и скорлуп для трубопроводов.

Предшествующий уровень техники

Из уровня техники известны различные способы производства строительных изделий из глины, включающие следующие существенные технологические этапы: приготовление сырьевой смеси путем измельчения глинистой компоненты, увлажнение смеси, прессование заготовок, их сушку и обжиг. Подобные способы раскрыты, в частности, в патенте RU 2379251, опубликованном 20.01.2010, в котором описан способ, включающий увлажнение и тщательное разминание глины, приготовление массы с влажностью 18-23% с последующим формованием пластическим способом кирпича-сырца, который сушат до влажности 2-6%, а затем направляют на обжиг, который осуществляют при температуре 950-1150°С; в патенте RU 2046772, опубликованном 27.10.1995, где описан способ изготовления керамического изделия, заключающийся в том, что из смеси определенного состава на основе глины прессуют или формуют заготовки, сушат и обжигают в туннельной, кольцевой или роликовой печи, при этом в туннельной печи обжиг осуществляется в течение 18-40 ч при температуре 950-1000°С, в кольцевой печи 30-55 ч при 950-1000°С, в роликовой 8-12 ч при 1020-1080°С.

Недостатками описанных способов являются получение изделий с относительно низкими физико-механическими показателями и высокая энергоемкость технологического процесса.

Наиболее близким к заявленному изобретению по совокупности существенных признаков является способ изготовления пористых строительных изделий из способного вспучиваться природного глинистого сырья, раскрытый в патенте на изобретение RU 2132834, опубликованном 10.07.1999, который включает формование заготовок с их последующим двухстадийным нагревом: первичным до 450-600°С со скоростью 100-120 град/мин, дальнейший нагрев до 1100-1250°С со скоростью 150-200 град/мин, выдержку до вспучивания и в пиропластическом состоянии придание заданной формы методом прессования или проката с последующим быстрым охлаждением до 500-700°С и дальнейшим охлаждением со скоростью 60-120 град/мин.

Недостатком данного способа является его высокое энергопотребление и сложность технологического процесса, обусловленная наличием двух стадий формования, на первой из которых формуют заготовки, а на второй - изделия заданной формы.

Раскрытие изобретения

Техническим результатом, на достижение которого направлено заявленное изобретение, является упрощение технологического процесса изготовления пористых строительных изделий из способного вспучиваться природного глинистого сырья при сохранении их физико-механических показателей, и, как следствие, снижение себестоимости изделий за счет уменьшения энергопотребления. Кроме того, заявленный способ изготовления пористых строительных изделий из способного вспучиваться природного глинистого сырья является экологически безопасным, поскольку характеризуется отсутствием таких побочных продуктов, как оксиды углерода, азота и его соединений.

Указанный технический результат достигается за счет того, что в способе изготовления пористых строительных изделий из способного вспучиваться природного глинистого сырья, включающем подготовку сырья, формование, двухстадийный нагрев с выдержкой до вспучивания и стабилизацию, первая стадия нагрева осуществляется перед формованием и проводится одновременно с транспортировкой сырья в зону загрузки в форму, формование осуществляется в форме, выполненной в виде муфельной печи с крышкой, вторая стадия нагрева осуществляется при температуре не менее 1250°С в течение не менее 10 мин, а стабилизация проводится в наклонной туннельной печи, температура внутри которой на входе составляет не менее 900°С, с дальнейшим охлаждением конечного изделия со скоростью не более 120 град/час с обеспечением охлаждения изделий на выходе не более 30-40°С. При этом физико-механические свойства конечного изделия могут варьироваться в зависимости от количества засыпаемого в форму сырья.

Краткое описание чертежей

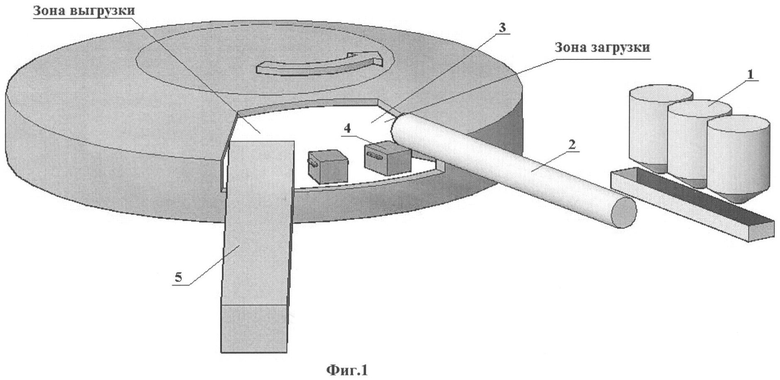

На фиг.1 представлена схема технологического процесса, где:

1 - приемный бункер с дозатором;

2 - транспортер с электронагревом;

3 - кольцевая платформа;

4 - форма;

5 - туннельная печь.

Лучший вариант осуществления изобретения

Сырьем для производства пористых строительных изделий могут служить глинистые сланцы, аргиллиты - продукты выноса селевых потоков рек (Дагестан), шахтные выработки, отвалы вскрышных работ рудоуправлений (Бакал, Челябинская обл.), существующие карьеры и отвалы глинистых сланцев (Замчалово, Ростовская обл.) и другие карьеры по добыче глинистых сланцев, производственные отходы которых превышают объемы выпускаемой продукции.

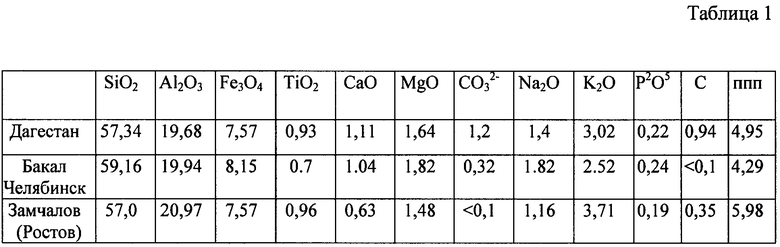

Экспериментально были опробованы сланцы фракций 0,5-2 мм; 5-10 мм; 10-20 мм следующего состава:

Способ изготовления пористых строительных изделий из способного вспучиваться природного глинистого сырья включает следующие технологические циклы:

1. Подготовка сырья.

На этой стадии технологического процесса осуществляется разделение сырья на фракции и, при необходимости, дробление сырья до нужного размера. В зависимости от месторождений глинистых сланцев и их гранулометрического состава осуществляется комплектация дробильно-сортировочного узла и пескомойки. Так, например, у русла рек Дагестана гранулометрический состав колеблется от пылевидного до 100 мм и более, что позволяет сортировать сырье с помощью сита и пескомойки, без дополнительного дробления. В других случаях дробильно-сортировочный узел может быть расположен как на карьере, так и на производственной площадке.

2. Первая стадия нагрева.

На этой стадии технологического процесса сырье загружается грейферами в приемные бункеры 1, из которых дозаторами подается на горизонтальный транспортер, перегружающий сырье в термоизолированный транспортер 2 с электронагревом. Количество сырья, подаваемое дозатором на транспортер, определяется в зависимости от плотности конечного изделия. В результате проведенных экспериментальных исследований установлено, что если в форму объемом 5 л. засыпать не более 2 кг сырья, плотность готового изделия будет составлять 400 кг/м3. При увеличении количества засыпаемого сырья плотность готового изделия будет увеличиваться, в частности, при засыпке не более 3 и не более 4 кг плотность изделия будет соответственно 600 и 800 кг/м3. В качестве термоизолированного транспортера с электронагревом может использоваться, например, шнековый транспортер. При прохождении в данном транспортере сырье нагревается от 500 до 800°С (температура выбирается в зависимости от необходимой производительности производства).

3. Вторая стадия нагрева и формование.

Нагретый до необходимой температуры сырец порционно загружается в форму, в качестве которой используется муфельная печь с крышкой.

После загрузки сырца в постоянно действующую муфельную печь осуществляется его нагрев до температуры не менее 1250°С с выдержкой в течение не менее 10 мин. В течение данной операции с небольшим интервалом времени происходят растрескивание, вспучивание и формование изделия. Как уже указывалось выше, в зависимости от количества загружаемого в форму сырца в форме, закрытой крышкой, получаются изделия с заданными физико-механическими характеристиками. В частности, в результате проведенных лабораторных экспериментов были получены образцы с объемным весом 270, 375, 750 кг/м3 с прочностью соответственно 7,9; 10,4 и 2,4 кгс/см2, что доказывает возможность получения изделий любой плотности вплоть до объемного веса насыпного сырья.

Ввиду того, что в окислительно-восстановительных процессах, происходящих при эндотермических реакциях в процессах силикатизации, вспучивании и спекании керамзита из глинистых сланцев в интервале температур 450-1250°С, в восстановительной среде содержится необходимое количество кислорода в оксидах и в воде (в связанном виде), при использовании электроэнергии для процесса нагревания сырья нет необходимости в подаче дополнительного кислорода. Отсутствие необходимости подачи дополнительного кислорода исключает вынос мелких частиц из зоны нагрева, которые образуются в результате растрескивания SiO2 и таких побочных продуктов, как оксиды углерода, азота и его соединений, что позволяет работать с сырьем фракцией от 0,5 до 20 мм. Кроме того, благодаря закрытому пространству формы и барботирующему эффекту механизма вспучивания можно создать изделие любой формы с пемзоподобной структурой по всей массе.

В результате проведенных лабораторных экспериментов были получены образцы изделий со следующими показателями:

1. Прочность на сжатие.

Образец №1 из сырья фракции 0,5 - 1 мм размером 100×100×100 мм, прочность на сжатие - 10,4 кг/см2.

Образец №2 из сырья фракции 10 - 20 мм размером 100×100×100 мм, прочность на сжатие - 7,9 кг/см2.

Данные изделия применимы в малоэтажном (до трех этажей) или каркасном строительстве.

2. Теплопроводность.

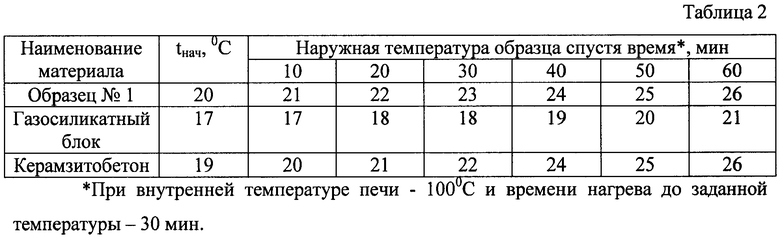

Исследование теплопроводности проводилось на основании процесса обжига образца размером 100×100×100 мм в муфельной лабораторной печи объемом 12 л с использованием мультиметра MASTECH MA5838, результаты которого приведены в таблице 2.

3. Объемный вес.

Образец №1 - 375 кг/м3.

Образец №2 - 750 кг/м3.

Данные исследования доказывают возможность получения изделий любой плотности вплоть до объемного веса насыпного сырья.

4. Стабилизация.

На этой стадии технологического процесса происходит извлечение готового изделия из формы, результатом которого является резкое понижение его температуры на поверхности (в среднем до 800°С), которая фиксирует внешнюю оболочку изделия, позволяющее переместить его в наклонную туннельную печь, на входе которой поддерживается температура не менее 900°С, за счет чего изделие, внешне, сначала нагревается до этой температуры, а затем в процессе продвижения по туннельной печи медленно охлаждается в массе. Как правило, процесс охлаждения составляет по времени 6-7 часов, в течение которых температура понижается со скоростью, не превышающей 120 град/час с тем, чтобы на выходе из туннельной печи обеспечить температуру изделия не более 30-40°С.

Предлагаемый способ изготовления пористых строительных изделий из способного вспучиваться природного глинистого сырья характеризуется следующими преимуществами:

- низкой себестоимостью, поскольку исключена необходимость вентиляционно-аспирационного оборудования;

- отсутствием необходимости тщательной подготовки гранулометрического состава сырья;

- ничтожно малыми потерями энергии в окружающую среду, поскольку позволяет максимально использовать первичную энергию нагрева сырья для получения конечного изделия.

Кроме того, способ изготовления пористых строительных изделий из способного вспучиваться природного глинистого сырья позволяет оперативно изменять характеристики выпускаемой продукции, такие как объемный вес, который может колебаться от 200 до 900 кг/м3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132834C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2162831C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ КЕРАМИКИ "РЕДОКСИД" И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2104254C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361841C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2085545C1 |

| Способ изготовления пористо-пустотелых керамических изделий для биологической глубокой очистки сточных вод | 1991 |

|

SU1753945A3 |

| Сырьевая смесь для изготовления пористого заполнителя | 1986 |

|

SU1404488A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ОСТЕКЛОВАННОГО БЛОКА | 2013 |

|

RU2525076C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2397967C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРИРОДНЫХ РАЗНОВИДНОСТЕЙ ГЛИН | 2003 |

|

RU2242749C2 |

Изобретение относится к области строительства, в частности к производству керамических изделий строительного назначения, и может быть использовано в технологии изготовления кирпича, керамических камней, черепицы, крупноразмерных стеновых блоков, тротуарных изделий и т.п. Техническим результатом изобретения является упрощение технологического процесса изготовления пористых строительных изделий. Способ изготовления пористых строительных изделий из способного вспучиваться природного глинистого сырья включает подготовку сырья, формование, двухстадийный нагрев с выдержкой до вспучивания и стабилизацию. Причем первая стадия нагрева осуществляется перед формованием и проводится одновременно с транспортировкой сырья в зону загрузки в форму. Формование осуществляется в форме, выполненной в виде муфельной печи с крышкой. Вторая стадия нагрева осуществляется при температуре не менее 1250°С в течение не менее 10 мин, а стабилизация проводится в наклонной туннельной печи, температура внутри которой на входе составляет не менее 900°С, с дальнейшим охлаждением конечного изделия со скоростью не более 120 град/час с обеспечением охлаждения изделий на выходе не более 30-40°С. 1 з.п. ф-лы, 2 табл., 1 ил.

1. Способ изготовления пористых строительных изделий из способного вспучиваться природного глинистого сырья, включающий подготовку сырья, формование, двухстадийный нагрев с выдержкой до вспучивания и стабилизацию, отличающийся тем, что первая стадия нагрева осуществляется перед формованием и проводится одновременно с транспортировкой сырья в зону загрузки в форму, формование осуществляется в форме, выполненной в виде муфельной печи с крышкой, вторая стадия нагрева осуществляется при температуре не менее 1250°С в течение не менее 10 мин, а стабилизация проводится в наклонной туннельной печи, температура внутри которой на входе составляет не менее 900°С, с дальнейшим охлаждением конечного изделия со скоростью не более 120 град/ч с обеспечением охлаждения изделий на выходе не более 30-40°С.

2. Способ по п.1, отличающийся тем, что физико-механические свойства конечного изделия варьируются в зависимости от количества засыпаемого в форму сырья.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132834C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2334718C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2326847C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2309924C1 |

| НЕФТЯНОЙ БАРЬЕР | 1994 |

|

RU2129637C1 |

Авторы

Даты

2012-12-10—Публикация

2011-07-29—Подача