(54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА ВСПУЧИВАКХЦИХСЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

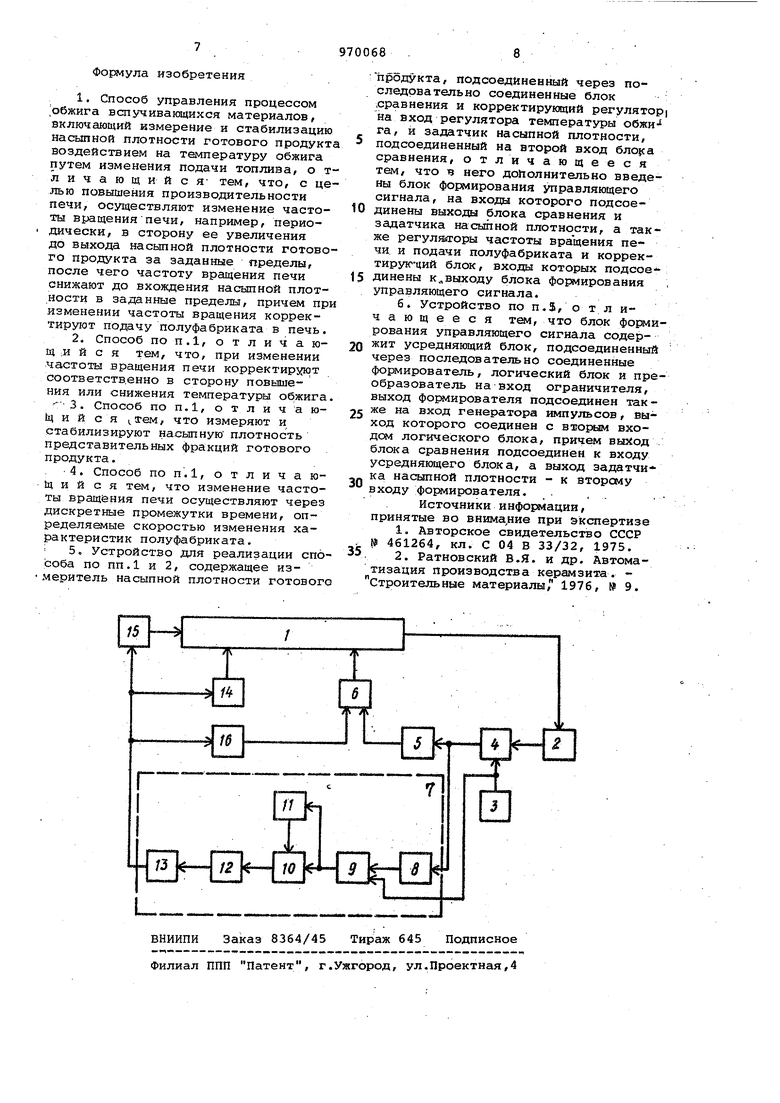

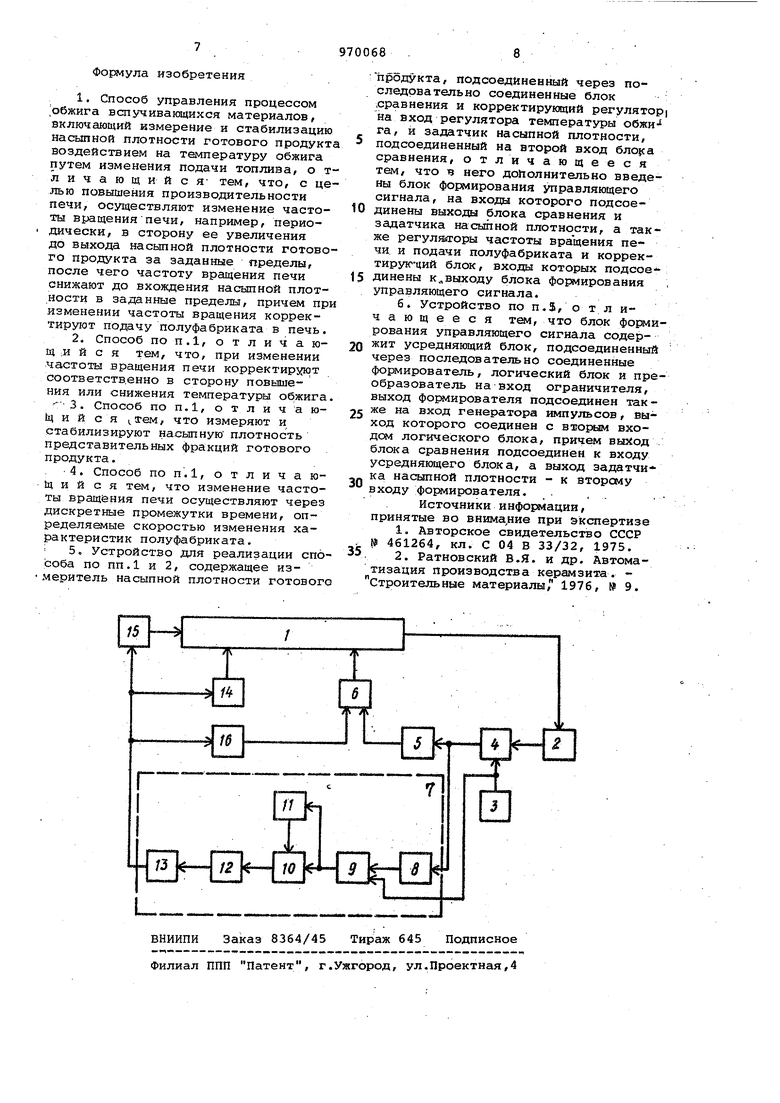

t2 Изобретеиие относится к производству вспучивающихся строительных мате риалов, например керамзита, преимущес венно во вращающихся и кольцевых печах с запечными теплообменниками. Известен способ управления процесccavi обжига керамзита, состоящий в ста билизации расхода топлива/ изменении частоты вращения печи и подачи полуфабриката в зависимости от величины отклонения насыпной плотности керамзи та от заданной, а также устройство дл его осуществления, содержащее измеритель и задатчик насыпной плотности, подключенные на входы устройства срав нения, причем выход последнего соеди,нен с входами регуляторов частоты вра jqeHHH печи и подачи полуфабрикатаTlJ. Управление процесссм обжига с применением данного способа и устройства .неэффективно из-за невысокого коэффициента передачи по каналу частота вращения печи - насыпная плотность. , Требукициеся при этом глубокие регулирующие воздействия будут являться причиной нарушения хода технологического процесса во всех зонах, предшествующих вспучиванию. Наиболее близким к изобретению является способ 2 управления процессом обжига керамзита, включающий коррекцию температуры обжига путем изменения подачи топлива по величине отклонения насыпной плотности от заданной и стабилизацию питания печи, и устройство для его осуществления, . включающее измеритель и задатчик насыпной плотности, соединенные с входами блока сравнения, который через корректирующий регулятор соединен с регулятором-стабилизатором температу Ж1 обжига 2. Данный способ и устройство управления позволяют стабилизировать насыпную плотность керамзита, однако не обеспечивают существенного увеличения производительности печи вследствие того, что для управления не . используется второй важнейший параметр процесса - время обжига (частота вращения печи. Целью изобретения является повышение производительности печи. Это достигается там, что в способе, включающем измерение и стабилизацию насыпной плотности готового продукта воздействием на температуру обжига nyTeivi изменения подачи топлива осуществляют изменение частоты вращения печи, например, периодически. в сторону ее увеличения до выхода насыпнсй плотности готового продукт за заданные пределы, после чего час тоту вращения печи снижают до вхожд ния насыпной плотности в заданные п делы, причем при изменении частоты вращения печи корректируют подачу полуфабриката. С целью повышения качества управ ления можно при изменении частоты вращения печи корректировать соотв ственно в сторону повышения или сн жения температуры обжига, а также измерять и стабилизировать насыпну плотность наиболее представильных фракций готового продукта, а не то Варной смеси. Кроме того, изменение частоты в щения печи осуществляют через диск ретные промежутки времени, определяемые скоростью изменения характе ристик полуфабриката. В устройство, содержащее измери тель насьтной плотности готового продукта, подсоединенный через последовательно соединенные блок сра нения и кЬрре к тирующий регулятор н вход регулятора температуры обжига и задатчик насыпной плотности, под соединенный на второй вход болка сравнения, дополнительно вводятся блок формирования управляющего сигнала, корректирующий блок и регуляторы частоты вращения печи и подачи полуфабриката, причем на вх ды блока формирования управляющего сигнала подключены выходы блока сравнения и задатчика насьтной пло ности, а выход соединен с входами регуляторов частоты вращения печи и подачи полуфабриката и корректирующего блока, выход которого подключен к второму входу регулятора температуры. Блок формирования управляющего сигнала может содержать усредняющий блок, подключенный через последовательно соединенные формирователь, Логический блок и преобразователь на вход ограничителя, выход формирователя подключен также на вход генератора импульсов, выход которого соединен с вторым входом логического блока, причем выход блока сравнения подключен к входу усредня щего блока, а выход задатчика на сыпной плотности - к второму входу формиров ателя. На чертеже представлена блок-схе ма устройства для реализации предлагаемого способа. Основными управляющими воздействиями процесса обжига -керамзита и других вспучивающихся материалов являются температура и время обжига, изменение которых осуществляется соответственно путем изменения подачи топлива и частоты вращения печи. Стабилизацию основного показателя качества - насыпной плотности целесообразно осуществлять управляющим воздействием ио температуре обжига, так как коэффициент передачи объекта по данному каналу максимален. При этом компенсируются возмущения, связанные с изменением физико-химических свойств исходного сыоья. Последними, а также фракционным составом полуфабриката, который изменяется в зависимости от состояния перерабатывающего оборудования и других производственных факторов (коэффициент вариации содержания основных фракций полуфабриката на отдельных предп Иятиях составляет 2030% в течение смены), определяется и оптимальное время обжига. Насыпная плотность вспучивающихся материалов инварианта к незначительным (10-20% изменениям времени обжига, в то же время производительность печи при стабильности насыпной плотности и постоянстве коэффициента заполнения печи прямо пропорциональна частоте вращения последней. Следовательно, устанавливая максимальную частоту вращения печи с синхронизацией при этом питания печи полуфабрикатам и обеспечениол заданной величины нааланой плотности, можно достигнуть наибольшей производительности печи. Установление максимальной частоты вращения печи-можно осуществить с помощью поисковыхметодов упраё л енйя. Устройство для реализации предлагаемого способа работает следующим образом .. На выходе печи 1 измерителем 2 контролируется насыпная плотность го- i тового продукта, предпочтительно наиболее представительных его фракций. После сравнения сигналов измерителя 2 и задатчика 3 насыпной плотности в блоке 4 сравнения сигнал рассогласования поступает на регулятор 5, корректирующий задание регулятору б температуры обжига, который представляет собой стандартный контур стабилизации температуры воздействием на подачу топлива по импульсу от термодатчика (TepMCTiapa, пирометр). Посредством этой каскадной схемы осуществляется ;стабилизация насыпной плотности готового продукта при изменении физико-химических свойств исходного сырья. Сигнал рассогласования с выхода блока 4 сравнения подается также на вход блока 7 формирования управляющего сигнала. Последнее содержит усредняющий блок 8, предназначенный для выделения основного сигнала и подавления случайных флуктуации.

Отфильтрованный сигнал рассогласования и сигнал задатчика 3 насыпной плотности подаются на входы формирователя 9, реализующего функциональную зависимость допустимых пределов отклонения насыпной плотности от заданной и выдающего нормализованный сигнал прИ: Превышении этих пределов.

9тот сигнал подается на вход лргичест кого блока 10, на второй вход кбторого подается сигнал генератора 11 импульсов, например, в виде серий импульсов.

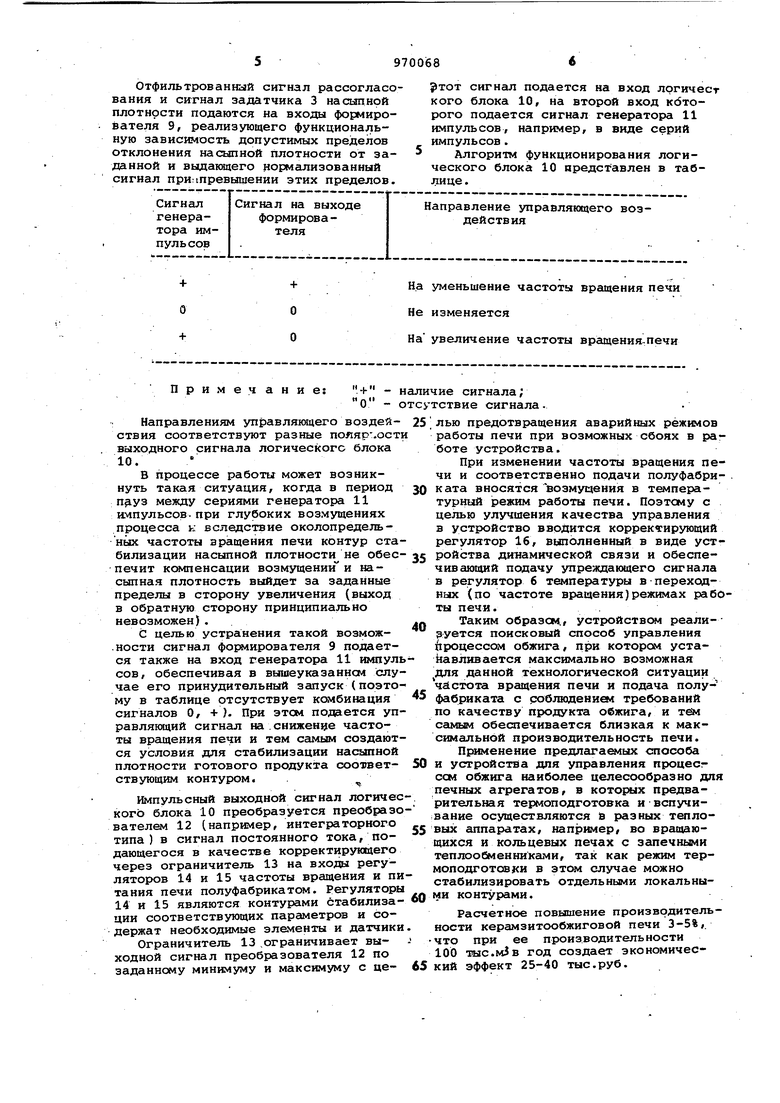

Алгоритм функционирования логического блока 10 представлен в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом обжига вспучивающихся материалов и устройство для его осуществления | 1983 |

|

SU1174718A1 |

| Способ управления процессом обжига керамзита и устройство для его осуществления | 1980 |

|

SU952822A1 |

| Способ управления процессом обжига вспучивающихся материалов во вращающейся печи | 1982 |

|

SU1048286A1 |

| Способ управления процессом обжига керамзита в кольцевой печи | 1980 |

|

SU964405A1 |

| СПОСОБ ОБЖИГА КЕРАМЗИТА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2554964C1 |

| Способ автоматического управления процессом активации гранулированных углеродсодержащих материалов во вращающейся печи | 1990 |

|

SU1736925A1 |

| Устройство для управления процессом карбонизации во вращающейся печи | 1981 |

|

SU948880A1 |

| Способ управления процессом обжига керамзитового гравия во вращающейся печи | 1973 |

|

SU461294A1 |

| Способ управления процессом карбонизации угольно-смоляных гранул во вращающейся печи | 1987 |

|

SU1435534A1 |

| Способ регулирования процесса обжига во вращающейся печи | 1972 |

|

SU442356A1 |

Примеч ание: : Направлениям уп равляю1цего воздей- 25 ствия соответствуют разные пояяр-.ости выходного сигнала логического блока В процессе работы может возникнуть такая ситуация, когда в период пэуз между сериями генератора 11 импульсов, при глубоких возмущениях процесса к Бслед1ствие околопредельных частоты вращения печи контур стабилизации насыпной плотности не обеспечит ксмчпенсации возмущении и насыпная плотность выйдет за заданные пределы в сторону увеличения (выход в обратную сторону принципиально невозможен). . С целью устранения такой возмож.ности сигнал формирователя 9 подается также на вход генератора 11 импуль сов, обеспечивая в вьпиеуказаннсм случае его принудительный запуск (поэтому в таблице отсутствует кс 4бинация сигналов О, + ). При этом подается управлякщий сигнал на.снижение частоты вращения печи и тем самым создаются условия для стабилизации насыпной плотности готового продукта соответствующим контуром. Импульсный выходной сигнал логического блока 10 преобразуется преобразователем 12 (например, интеграторного типа) в сигнал постоянного тока, подающегося в качестве корректирующего через ограничитель 13 на входы регуляторов 14 и 15 частоты вращения и питания печи полуфабрикатом. Регуляторы 14 и 15 являются контурами стабилизации соответствующих параметров и содержат необходимые элементы и датчики Ограничитель 13 ограничивает выходной сигнал преобразователя 12 по заданному минюлуму и максимуму с - наличие сигнала; о - отсутствие сигнала. 30 лью предотвращения аварийных режимов работы печи при возможных сбоях в работе устройства. При изменении частоты вращения печи и соответственно подачи полуфабриката вносятся возмущения в температурный режим работы печи. Поэтому с целью улучшения качества управления в устройство вводится корректирующий регулятор 16, выполненный в виде устройства динамической связи и обеспечивающий подачу упреждающего сигнала в регулятор б температуры в переходных (по частоте вращения)режимах работы печи.. Таким образом., устройством реализуется поисковый способ управления Процессом обжига, при котором устайавливается максимально возможная для данной технологической ситуации чистота вращения печи и подача полуфабриката с роблюдением требований по качеству продукта обжига, и самым обеспечивается близкая к максимальной производительность печи, Применение предлагаемых способа и устройства для управления процест сем обжига наиболее целесообразно для печных агрегатов, в которых предвари ельная термоподготовка и вспучи осуществляются в разных тепло ых аппаратах, например, во вращаю и кольцевых печах с запечными теплообменниками, так как режим термоподготовки в этом случае можно стабилизировать отдельными локальны контурами. Расчетное повышение производительности керамзитообжиговой печи 3-5%,. что при ее производительности 100 тыс.мЗв год создает экономический эффект 25-40 тыс.руб.

Формула изобретения

до выхода насыпной плотности готового продукта за заданные пределы, после чего частоту вращения печи снижают до вхождения насыпной плотности в заданные пределы, причем при изменении частоты вращения корректируют подачу полуфабриката в печь.

продукта, подсоединенный через последовательно соединенные блок ,сравнения и корректирующий регулятор) на вход регулятора температуры обжига, и задатчик насыпной плотности,

подсоединенный на второй вход бло{са сравнения, отличающееся тем/ что в него дополнительно введены блок формирования управляющего сигнала, на входы которого подсоединены выходы блока сравнения и

задатчика насыпной плотности, а также регулясторы частоты вращения печи и подачи полуфабриката и корректируюций блок, входы которых подсоединены к выходу блока формирования управляющего сигнала.

Источники инфор(ация, принятые во внима,ние при экспертизе

Авторы

Даты

1982-10-30—Публикация

1981-04-08—Подача