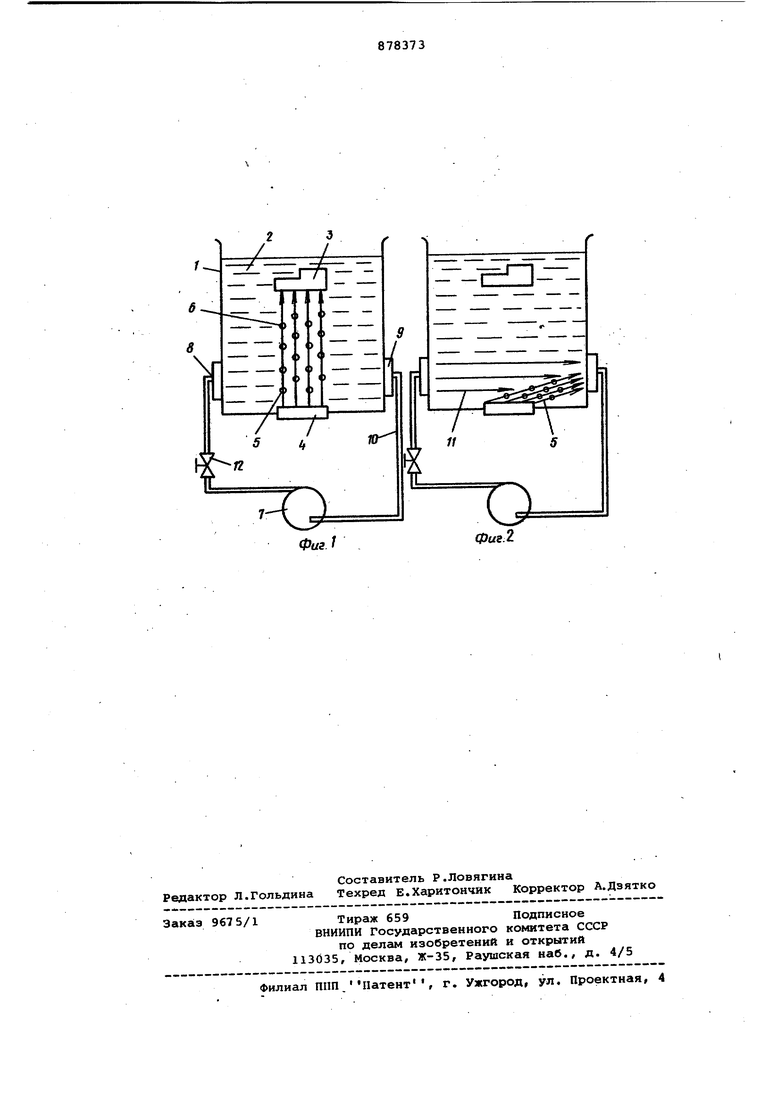

(54) СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ Изобретение относится к области ультразвуковой очистки деталей и может быть использовано в машиностроительной и приборостроительной отраслях при механосборочных операциях. Известен способ ультразвуковой очистки, заключающийся в том, что детали размещают в ванне для моющей жидкости над поверхностью электроакустического излучателя 1. Недостатком этого способа является то, что при возбуждении кавитации в рабочей жидкости образуется,облако газонаполненных пульсирующих пузырьков, которые под действием акустических течений эккартовского типа наотически перемещаются между излучателем и очищаемыми деталями. Эти пузырьки поглощают часть ультразвуковой энергии, что снижает эффективность очистки. Известен также способ ультразвуковой очистки, включающий возбуждение в рабочей жидкости ультразвуковой кавитации с образованием акустиг ческого течения от поверхности излучателя к детали 2. Даниый способ является наиболее близким к изобретению по технической Iсущности и достигаемому эффейту. ДЕТАЛЕЙi Этот способ ультразвуковой очистки не допускает образования облака ка- , витационных пульсирующих пузырьков над поверхностью излучателя за счет того,.что ультразвуковые колебания излучают в рабочую жидкость отдельными импульсами. При этом временной интервал между отдельными импульсами устанавливают большим, чем время полного исчезновения облака пульсирующих пузырьков, иницированного ультразвуковой кавитацией. Недостатком этого способа является то, что при паузах между излучениями детали не подвергаются ультразвуковому воздействию, что увеличивает общее время обработки. Целью изобретения является сокращение времени очистки за счет удаления из зоны очистки вьщеляющихся в рабочей жидкости газовых пузырьков. Указанная цель достигается тем, что в способе ультразвуковой очистки деталей, включающем возбуждение в рабочей жидкости ультразвуковой кавитации с образованием акустического течения от поверхности излучения к детали, согласно изобретению, на акустическое течение воздействуют . направленным потоком рабочей жидкоети со скоростью, определяемой из соотношенияVnoT 7 10 Van- cosecAi (1) где VnoT скорость направленного по тока рабочей жидкости; Van - скорость акустического те чения; I - длина поверхности излучателя по направлению потока; Н - расстояние между поверхностью излучателя и деталью; L - угол между направлениями направ ленного потока рабочей жидкости и акустического течения. Приведенная зависимость основана на экспериментально установленном факте, что ультразвуковая энергия практически не рассеивается на выделяющихся из жидкости при кавитации ,газовых пузырьках, если толщина слоя этих пузырьков над поверхностью излучателя не будет превЁашать одной де сятой расстояния между поверхностью излучателя и очищаемой деталью. При проведении технологического процесса по предлагаемому способу на газовые пузырьки действуют как силы стремящиеся увлечь пузырьки по направлению акустического-течения, так и силы, стремящиеся увлечь пузырьки по направлению создаваемого потока. Очевидно, что время действия на отдельно взятый газовый пузырек как течения, так и потока, равно времен его жизни. При этом за время жизни газрвого .пузырька принимается интер вал времени от возникновения до его сноса из зоны, ограниченной объемом жидкости над поверхностью и лучателя. Время действия на пузырек акустического течения.равно h - высота всплытия пузырька над поверхностью излучателя. С 5}четом изложенного ранее надо выполнить условие h О,1Н, поэтому t-.- -rj- (3). Время действия пото uf.ecosecci, ,. ка на пузырек равно tf.,, -г-.(4 ° Пот Из уравнений (3) и (4) получаем соо ношение (1). Йри реализации способа газовые пузщэьки, выделяющиеся в рабочей жи при возбуждении в ней кавитации (сносятся из зоны обработки создаваемым направленным потоком. При этом выполнении условие (1) обеспечивает то, что газовые пузырь ки за время их ясиэни не образуют экранирующего слоя, над поверхность излучателя,достаточного для существенного рассеивания ультразвуковой энергии. На фиг.1 и 2 показана схема осуществления способа. Способ осуществляется следующим образом. В ванну 1 заливают рабочую жидкость 2, например органический растворитель. В ванну помещают деталь 3 и включают электроакустический преобразователь 4, встроенный в дно ванны. При этом в рабочей жидкости возникает кавитация с образованием акустического течения 5, которое сносит пузырьки 6 к поверхности детали 3 (фиг.1). Далее измеряют скорость акустического течения любым известным способом. Включают насос 7 и при помощи нагнетающего 8 и отсасывающего 9 патрубков трубопровода 10 создают между обрабатываемой деталью 3 и поверхностью излучателя 4 направленный поток рабочей жидкости 11, скорость которой при помощи вентиля 12 устанавливают в соответствий с соотношением При этом газовые пузырьки сносятся с поверхности обрабатываемой детали 3 по направлению к отсасывающему патрубку 9 (фиг.2). Использование данного способа в сравнении с известными способами ультразвуковой очистки сокращает время обработки в среднем на 10-15%. Формула изобретения Способ ультразвуковой очистки деталей, включающий возбуждение в рабочей жидкости ультразвуковой кавитации с образованием акустического течения от поверхности излучения к детали, отличающийс я тем, что, с целью сокращения времени очистки за счет удаления из зоны очистки выделяющихся в рабочей жидкости газовых пузырьков, на акустическое течение воздействуют направленным потоком рабочей жидкости со скоростью, определяемой из соотношения пог «К - cosecd где - скорость направленного потока рабочей жидкости; Van - скорость акустического течения;2 - длина поверхности излучателя по направлению потока;Н - расстояние между поверхностью излучателя и деталью;d - угол между направлениями направленного потока рабочей жидкости и акустического течения. Источник1{ информации, принятые во внимание при экспертизе 1.Патент США 2814575, кл. 1341, 1957. 2,Заявка Японии 52-4876, кл. 92 (5) А 2, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Образец для оценки эффективности работы ультразвуковых установок очистки | 1978 |

|

SU708399A2 |

| Способ акустической обработки изделий в жидкости и устройство для его осуществления | 1976 |

|

SU662167A1 |

| Установка для ультразвуковой обработки | 1976 |

|

SU584912A1 |

| Установка для очистки изделий | 1979 |

|

SU825202A1 |

| Установка для очистки деталей | 1981 |

|

SU971529A1 |

| Способ ультразвуковой очистки деталей в жидкости | 1978 |

|

SU1087217A1 |

| УЛЬТРАЗВУКОВАЯ УСТАНОВКА | 2005 |

|

RU2286216C1 |

| Установка для ультразвуковой обработки | 1977 |

|

SU626842A2 |

| Способ проведения акустических процессов в жидкости | 1975 |

|

SU900881A1 |

| Способ очистки деталей в жидкой среде | 1973 |

|

SU471909A1 |

8

Го ..

а

LZTZ/

7

С.

Фиг/1

Авторы

Даты

1981-11-07—Публикация

1979-03-30—Подача