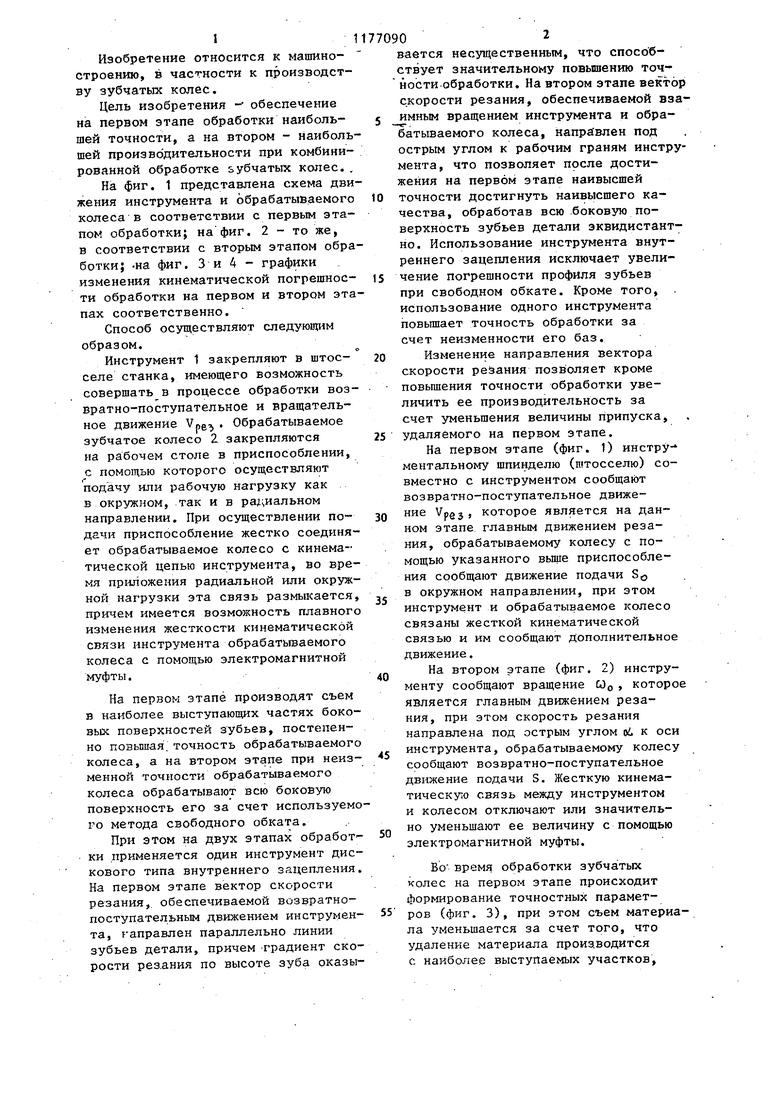

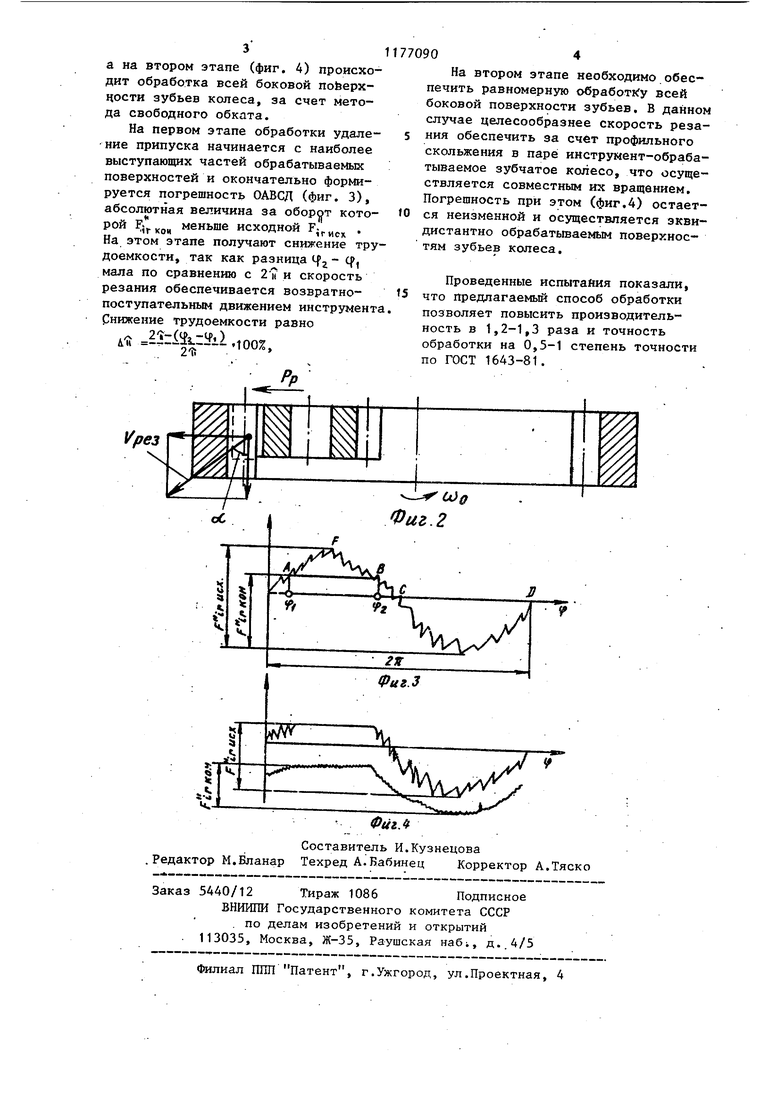

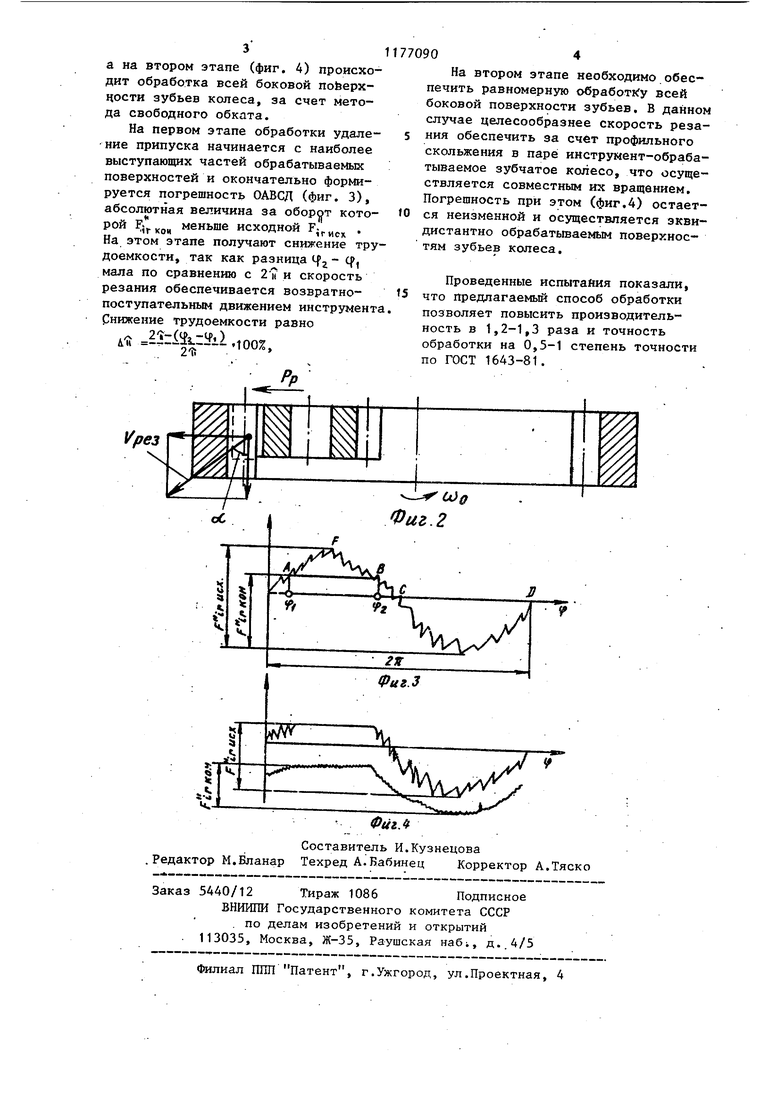

Фиг.1 1 Изобретение относится к машиностроению, в частности к производству зубчатых колес. Цель изобретения - обеспечение на первом этапе обработки наибольшей точности, а на втором - наиболь шей производительности при комбинированной обработке 5убчатых колес. , На фиг. 1 представлена схема дви жения инструмента и обрабатываемого колеса в соответствии с первым этапом обработки; на фиг. 2 - то же, в соответствии с вторым этапом обра ботки; -на фиг. 3 и 4 - графики изменения кинематической погрешности обработки на первом и втором эта пах соответственно. Способ осуществляют следуюисим образом. Инструмент 1 закрепляют в штосселе станка, имеющего возможность совершать в процессе обработки возвратно-поступательное и вращательное движение Vpe- . Обрабатываемое зубчатое колесо 2. закрепляются на рабочем столе в приспособлении, с помощью которого осуществляют подачу или рабочую нагрузку как Б окружном, так и в радиальном направлении. При осуществлении подгчи приспособление жестко соединяет обрабатываемое колесо с кинематической цепью инструмента, во время приложения радиальной или окружной нагрузки эта связь размыкается, причем имеется возможность плавного изменения жесткости кинематической связи инструмента обрабатываемого колеса с помощью электромагнитной муфты. На первом этапе производят съем в наиболее выступающих частях боковых поверхностей зубьев, постепенно повышая, точность обрабатываемого колеса, а на втором этапе при неизменной точности обрабатываемого колеса обрабатывают всю боковую поверхность его за счет используемо го метода свободного обката. При этом на двух этапах обработки применяется один инструмент дискового типа внутреннего зацепления. На первом этапе вектор скорости резания, обеспечиваемой возвратнопоступательным движением инструмента, гаправлен параллельно линии зубьев детали, причем -градиент скорости рез.ания по высоте зуба оказы02вается несущественным, что способствует значительному повышению точности обработки. На втором этапе вектор скорости резания, обеспечиваемой взаимным вращением инструмента и обрабатываемого колеса, напра влен под острым углом к рабочим граням инструмента, что позволяет прсле достижения на первом этапе наивысшей точности достигнуть наивысшего качества, обработав всю .боковую поверхность зубьев детали эквидистантно. Использование инструмента внутреннего зацепления исключает увеличение погрешности профиля зубьев при свободном обкате. Кроме того, использование одного инструмента повьш1ает точность обработки за счет неизменности его баз. Изменение направления вектора скорости резания позволяет кроме повьш1ения точности обработки увеличить ее производительность за счет уменьшения величины припуска, удаляемого на первом этапе. На первом этапе (фиг. 1) инстру- ментальному шпинделю (штосселю) совместно с инструментом сообщают возвратно-поступательное движение Vpgj, которое является на данном этапе главным движением резания, обрабатываемому колесу с помощью указанного вьщте приспособления сообщают движение подачи S в окружном направлении, при этом инструмент и обрабатываемое колесо связаны жесткой кинематической связью и им сообщают дополнительное движение. На втором этапе (фиг. 2) инструменту сообщают вращение Up, которое является главным движением резания, при этом скорость резания направлена под острым углом oi к оси инструмента, обрабатываемому колесу сообщают возвратно-поступательное движение подачи S. Жесткую кинематическу:о связь между инструментом и колесом отключают или значительно уменьшают ее величину с помощью электромагнитной муфты. Во время обработки зубчатых колес на первом этапе происходит формирование точностных параметров (фиг. 3), при этом съем материала уменьшается за счет того, что удаление материала производится с наиболее выступаемых участков.

3

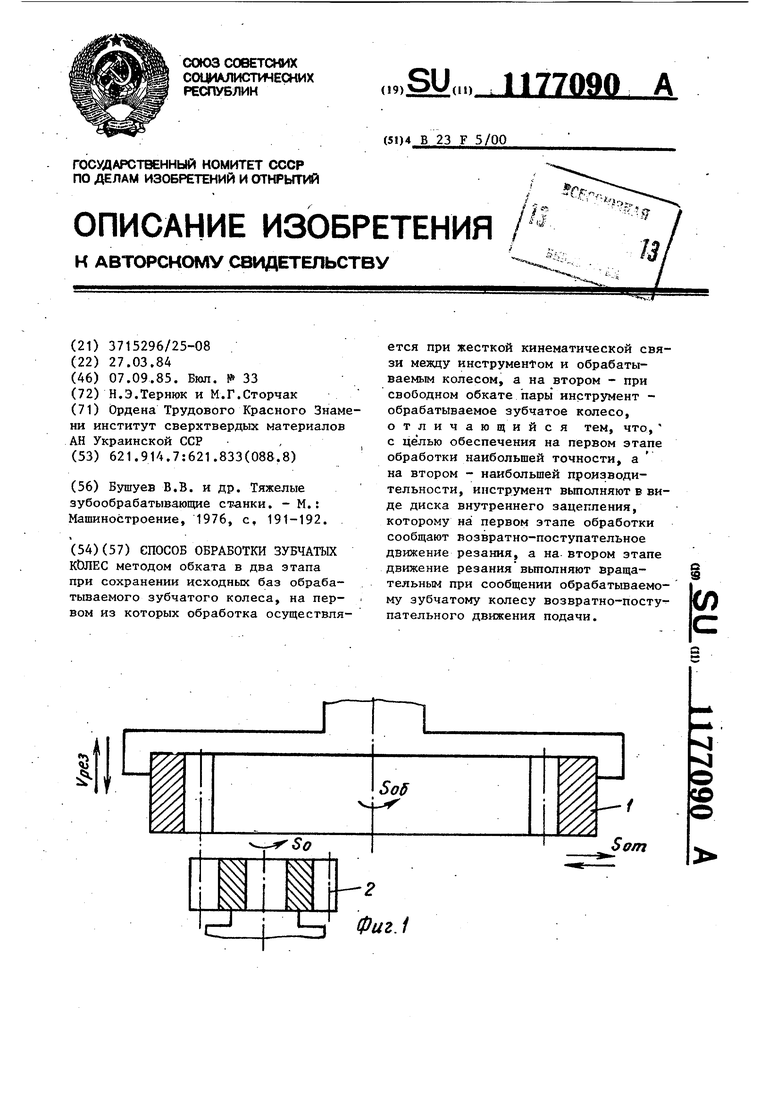

а на втором этапе (фиг, 4) происходит обработка всей боковой поЬерхчости зубьев колеса, за счет метода свободного обката.

На первом этапе обработки удаление припуска начинается с наиболее выступающих частей обрабатываемых поверхностей и окончательно формируется погрешность ОАВСД (фиг. 3), абсолютная величина за оборот которой FjJ.g меньше исходной . На этом этапе получают снижение трудоемкости, так как разница f - q, мала по сравнению с 2( и скорость резания обеспечивается возвратнопоступательным движением инструмент Снижение трудоемкости равно

, J2z().,oo%,

904

На втором этапе необходимо обеспечить равномерную обработг у всей боковой поверхности зубьев, В данном случае целесообразнее скорость резания обеспечить за счет профильного скольжения в паре инструмент-обрабатываемое зубчатое колесо, что осуществляется совместным их вращением. Погрешность при этом (фиг.4) остается неизменной и осуществляется эквидистантно обрабатьюаемым поверхностям зубьев колеса.

Проведенные испытания показали, что предлагаемый способ обработки позволяет повысить производительность в 1,2-1,3 раза и точность обработки на 0,5-1 степень точности по гост 1643-81.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубодолбежный станок для обработки некруглых колес | 1985 |

|

SU1303301A1 |

| СПОСОБ ЗУБОИГЛОШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2446035C2 |

| Зубодолбежный станок | 1984 |

|

SU1235671A2 |

| ЗУБОИГЛОШЕВЕР | 2010 |

|

RU2440217C1 |

| Ультразвуковой зубодолбежный станок | 1980 |

|

SU1118517A1 |

| Зубодолбежный станок с ЧПУ | 1986 |

|

SU1366360A1 |

| СИСТЕМА УПРАВЛЕНИЯ ЗУБОДОЛБЕЖНЫМ СТАНКОМ С ЧПУ | 1988 |

|

RU2023551C1 |

| Зубодолбежный станок | 1983 |

|

SU1117157A2 |

| Зубодолбежный станок | 1984 |

|

SU1248733A1 |

| Зубодолбежный станок | 1984 |

|

SU1294511A1 |

СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС методом обката в два этапа при сохранении исходных баз обрабатываемого зубчатого колеса, на первом из которых обработка осуществляется при жесткой кинематической связи между инструментом и обрабатываемым колесом, а на втором - при свободном обкате пары инструмент обрабатываемое зубчатое колесо, отличающийся тем, что, с целью обеспечения на первом этапе обработки наибольшей точности, а на втором - наибольшей производительности, инструмент вьтолняютв виде диска внутреннего зацепления, которому на первом этапе обработки сообщают возвратно-поступательное движение резания, а на втором этапе движение резания вьтолняют вращательным при сообщении обрабатываемо(Л му зубчатому колесу возвратно-поступательного движения подачи. о со

| Бушуев В.В | |||

| и др | |||

| Тяжелые зубообрабатывающие станки | |||

| - М.: Машиностроение, 1976, с, 191-192. |

Авторы

Даты

1985-09-07—Публикация

1984-03-27—Подача