Фмг.7

Изобретение относится к машиностроению, в частности к устройствам для транспортировки, и может быть использовано в конвейерах для перемещения гранулированных материалов.

Цель изобретения - повышение надежности рабочего органа.

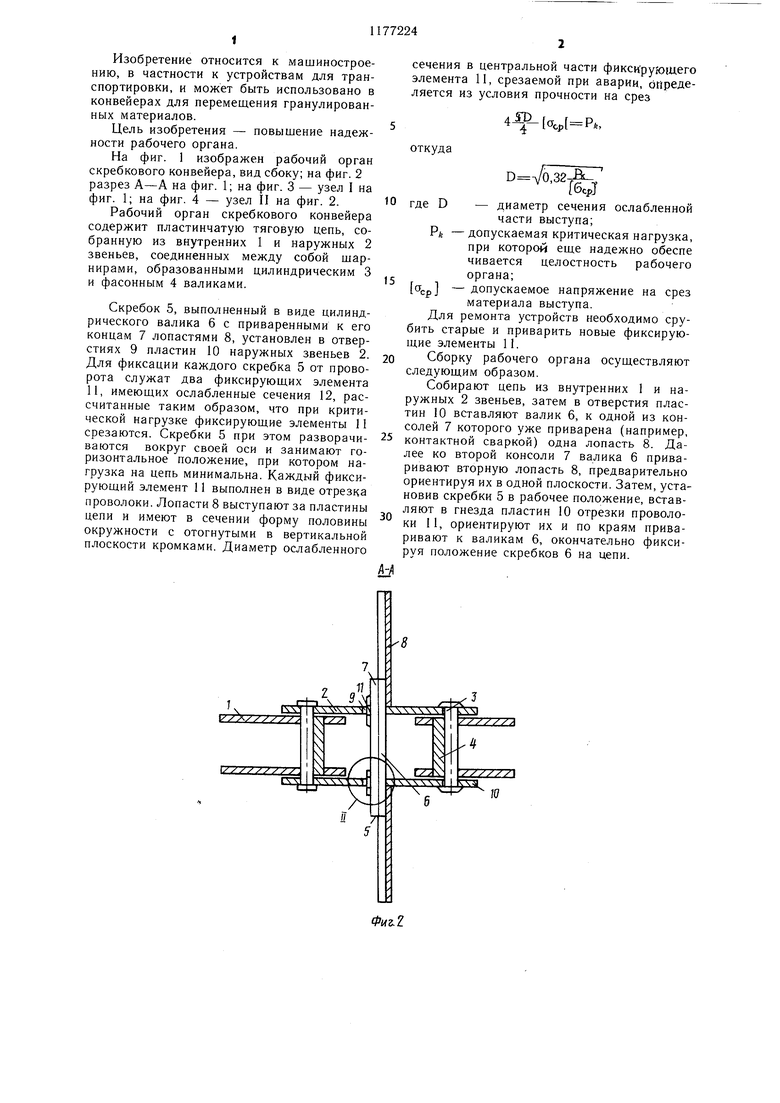

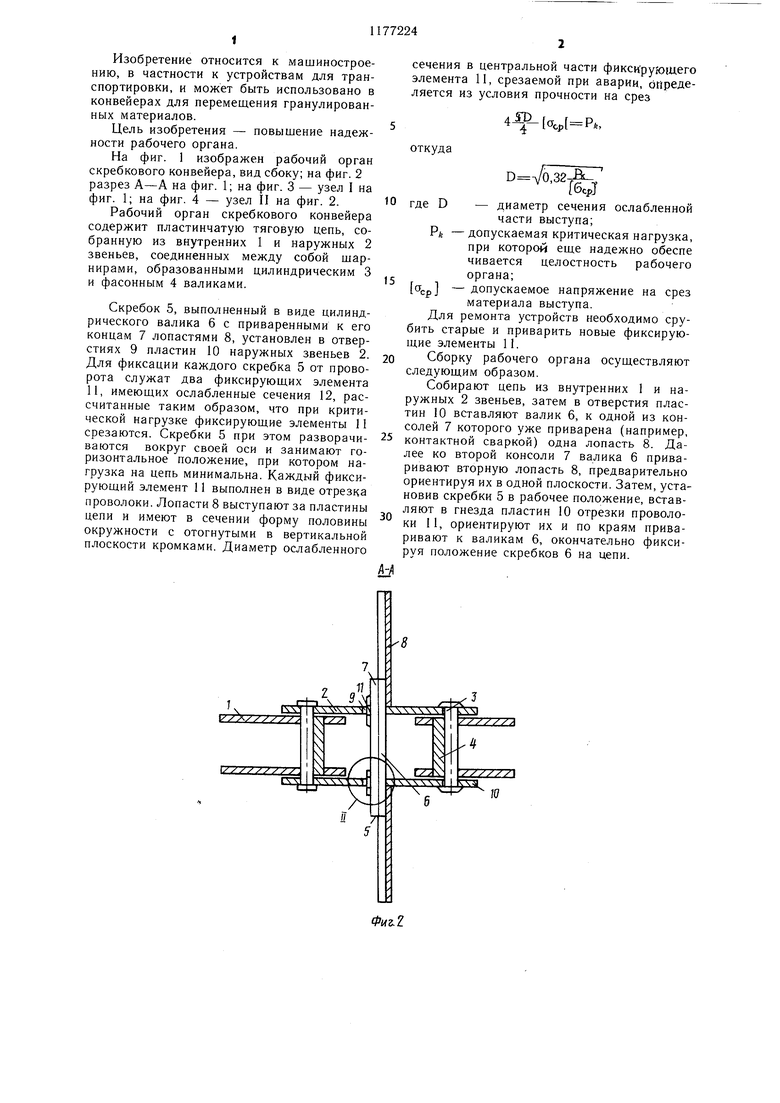

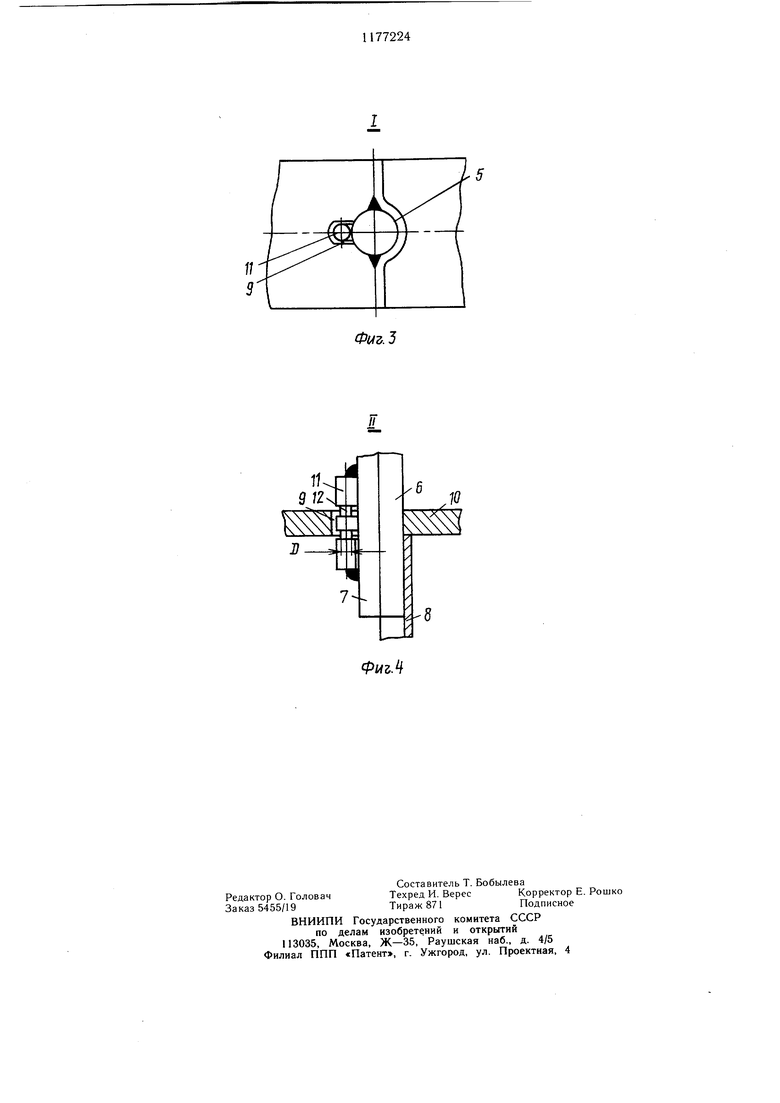

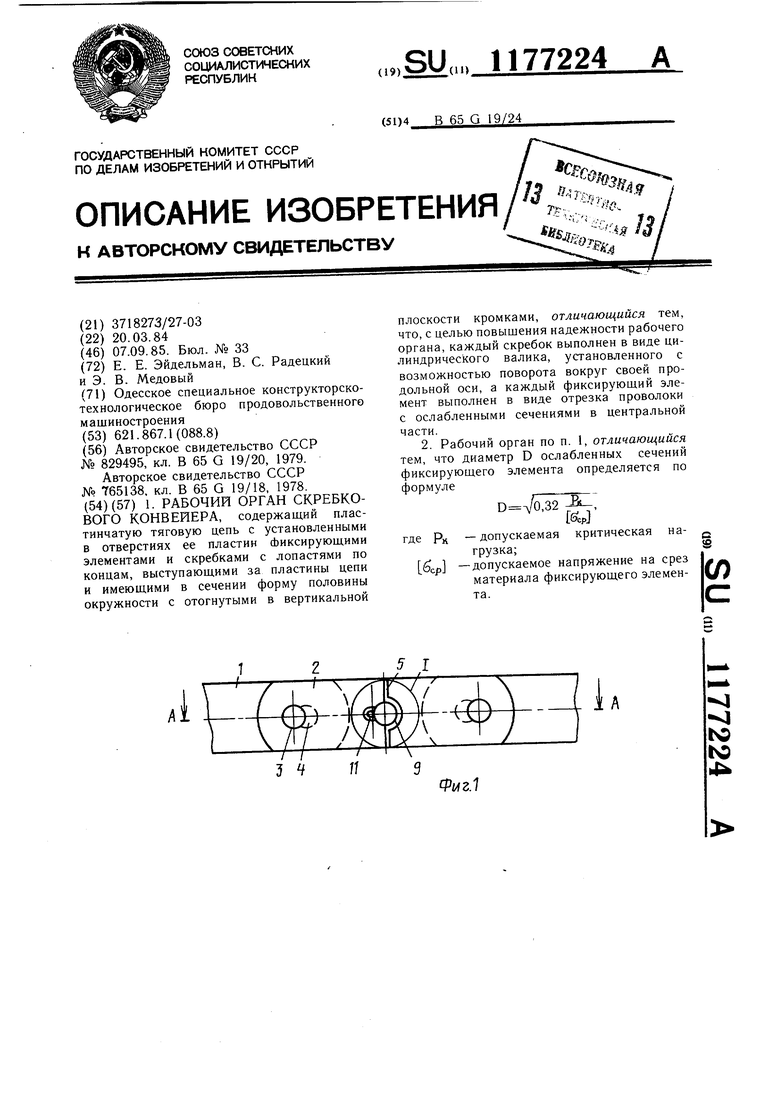

На фиг. 1 изображен рабочий орган скребкового конвейера, вид сбоку; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - узел II на фиг. 2.

Рабочий орган скребкового конвейера содержит пластинчатую тяговую цепь, собранную из внутренних 1 и наружных 2 звеньев, соединенных между собой шарнирами, образованными цилиндрическим 3 и фасонным 4 валиками.

Скребок 5, выполненный в виде цилиндрического валика 6 с приваренными к его концам 7 лопастями 8, установлен в отверстиях 9 пластин 10 наружных звеньев 2. Для фиксации каждого скребка 5 от проворота служат два фиксируюш,их элемента И, имеюших ослабленные сечения 12, рассчитанные таким образом, что при критической нагрузке фиксируюшие элементы 11 срезаются. Скребки 5 при этом разворачиваются вокруг своей оси и занимают горизонтальное положение, при котором нагрузка на цепь минимальна. Каждый фиксирующий элемент 11 выполнен в виде отрезка проволоки. Лопасти 8 выступают за пластины цепи и имеют в сечении форму половины окружности с отогнутыми в вертикальной плоскости кромками. Диаметр ослабленного

сечения в центральной части фиксиругощего элемента 11, срезаемой при аварии, определяется из условия прочности на срез

,

откуда

,32.16c|)J

где D - диаметр сечения ослабленной

части выступа;

РА -допускаемая критическая нагрузка, при которой еще надежно обеспе чивается целостность рабочего органа;

Кр - допускаемое напряжение на срез

материала выступа.

Для ремонта устройств необходимо срубить старые и приварить новые фиксирующие элементы 11.

Сборку рабочего органа осуществляют следующим образом.

Собирают цепь из внутренних 1 и наружных 2 звеньев, затем в отверстия пластин 10 вставляют валик б, к одной из консолей 7 которого уже приварена (например, контактной сваркой) одна лопасть 8. Далее ко второй консоли 7 валика 6 приваривают вторную лопасть 8, предварительно ориентируя их в одной плоскости. Затем, установив скребки 5 в рабочее положение, вставляют в гнезда пластин 10 отрезки проволоки 11, ориентируют их и по краям приваривают к валикам 6, окончательно фиксируя положение скребков 6 на цепи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тяговый орган одноцепного скреб-КОВОгО КОНВЕйЕРА | 1979 |

|

SU829495A1 |

| Рабочий орган скребкового конвейера | 1978 |

|

SU765138A1 |

| Рабочий орган скребкового конвейра | 1977 |

|

SU619401A1 |

| Рабочий орган скребкового конвейера | 1987 |

|

SU1549864A1 |

| Соединительное звено А.Г.Бойко | 1980 |

|

SU901177A1 |

| Тяговый орган скребкового конвейера | 1979 |

|

SU856916A1 |

| Тяговый орган скребкового конвейера | 1983 |

|

SU1377225A1 |

| СКРЕБКОВЫЙ КОНВЕЙЕР ПИТАТЕЛЯ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2188788C2 |

| Тяговый орган скребкового конвейера | 1973 |

|

SU554413A1 |

| ГРУЗОНЕСУЩИЙ ОРГАН СКРЕБКОВОГО КОНВЕЙЕРА | 1970 |

|

SU288647A1 |

1. РАБОЧИЙ ОРГАН СКРЕБКОВОГО КОНВЕЙЕРА, содержащий пластинчатую тяговую цепь с установленными в отверстиях ее пластин сЬиксирующими элементами и скребками с лопастями по концам, выступающими за пластины цепи и имеющими в сечении форму половины окружности с отогнутыми в вертикальной плоскости кромками, отличающийся тем, что, с целью повышения надежности рабочего органа, каждый скребок выполнен в виде цилиндрического валика, установленного с возможностью поворота вокруг своей продольной оси, а каждый фиксирующий элемент выполнен в виде отрезка проволоки с ослабленными сечениями в центральной части. 2. Рабочий орган по п. 1, отличающийся тем, что диаметр D ослабленных сечений фиксирующего элемента определяется по формуле , IStpJ где Рц - допускаемая критическая наi грузка; бср - допускаемое напряжение на срез (Л материала фиксирующего элемента.

10

-8

Фиг.

| Тяговый орган одноцепного скреб-КОВОгО КОНВЕйЕРА | 1979 |

|

SU829495A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Рабочий орган скребкового конвейера | 1978 |

|

SU765138A1 |

| кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-09-07—Публикация

1984-03-20—Подача