(St) СПОСОБ ЗАКАЖИ МАССИВНЫХ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

| Способ закалки молотовых штампов | 1983 |

|

SU1177365A1 |

| СПОСОБ ТЕРМООБРАБОТКИ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2178004C1 |

| Способ закалки стальных изделий | 1987 |

|

SU1537696A1 |

| СПОСОБ ОЦЕНКИ ВЛИЯНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ НА УСТОЙЧИВОСТЬ ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА | 2006 |

|

RU2337145C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| Способ закалки стальных изделий | 1978 |

|

SU685702A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТОЙЧИВОСТИ ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА | 2006 |

|

RU2312904C1 |

| Закалочная среда | 1985 |

|

SU1359313A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

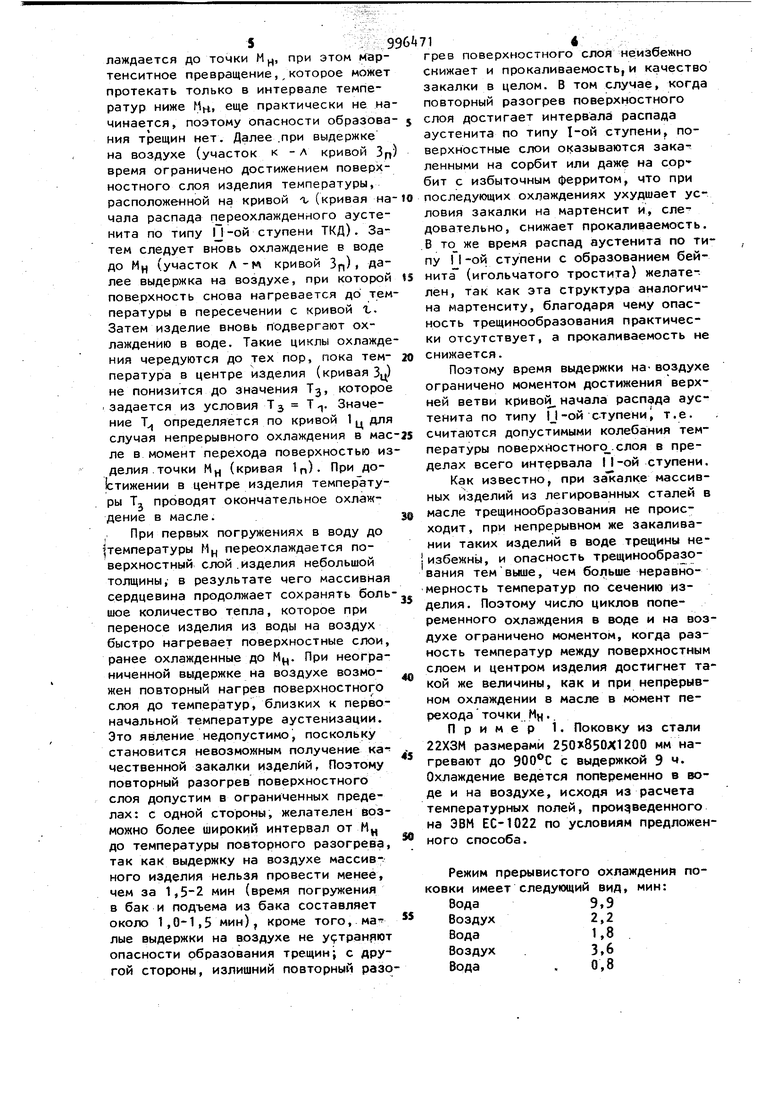

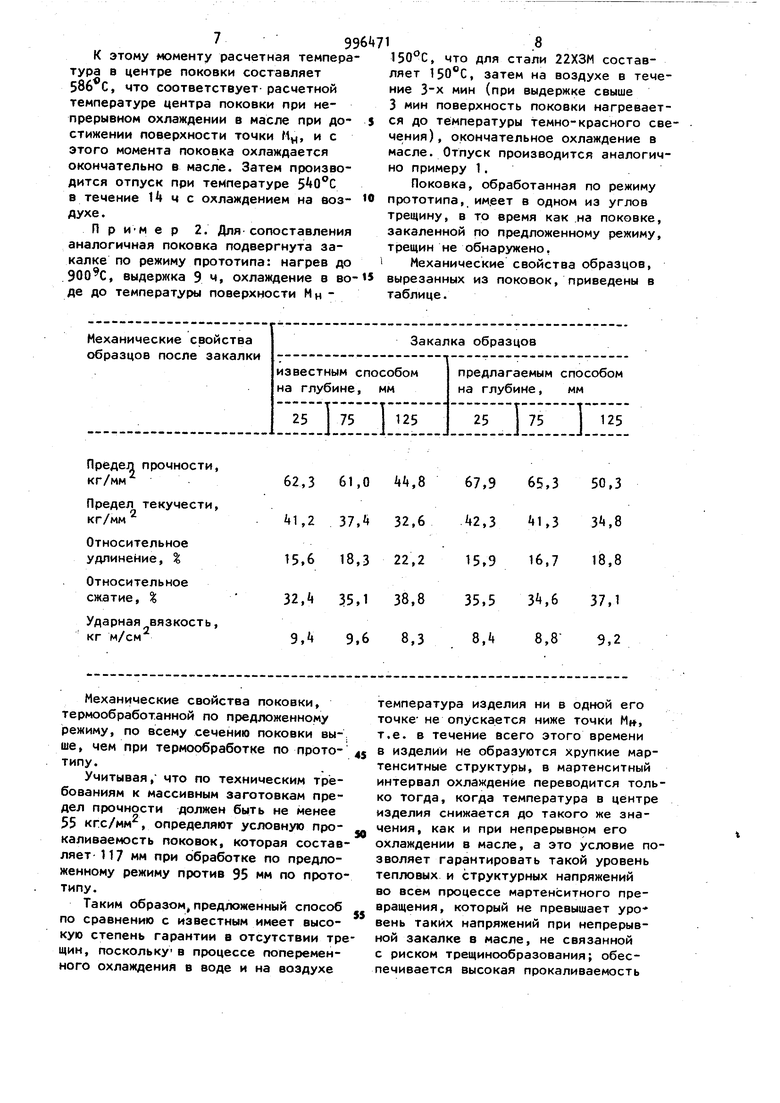

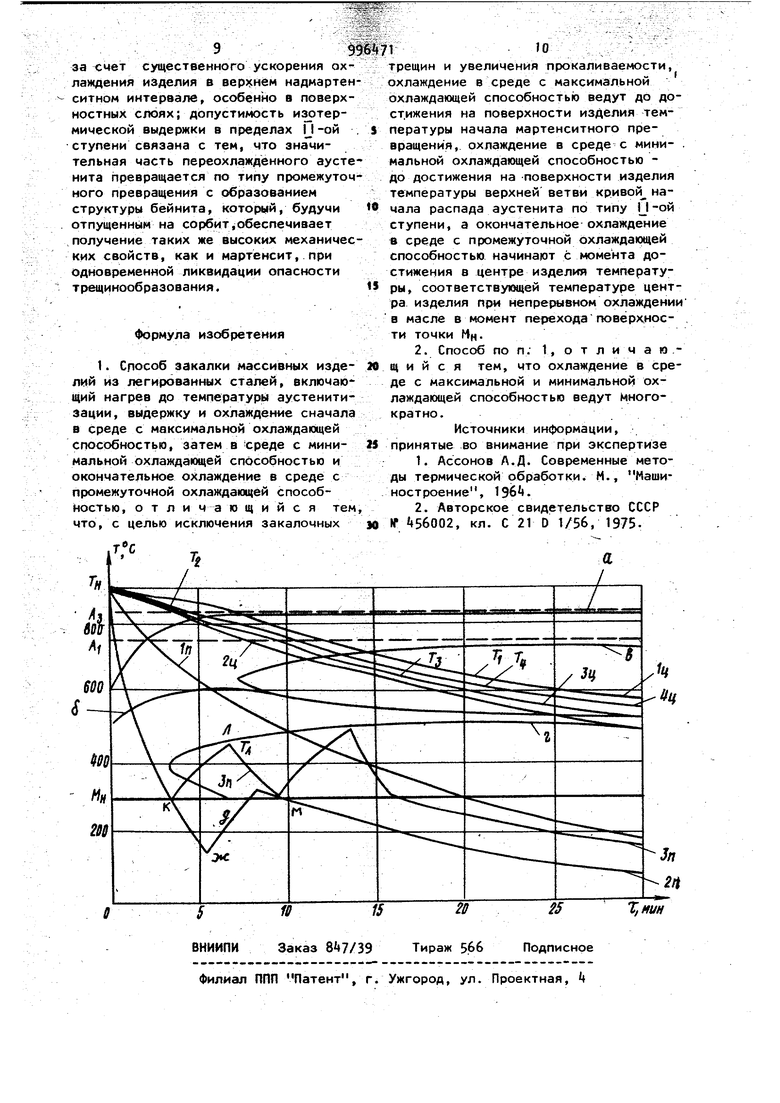

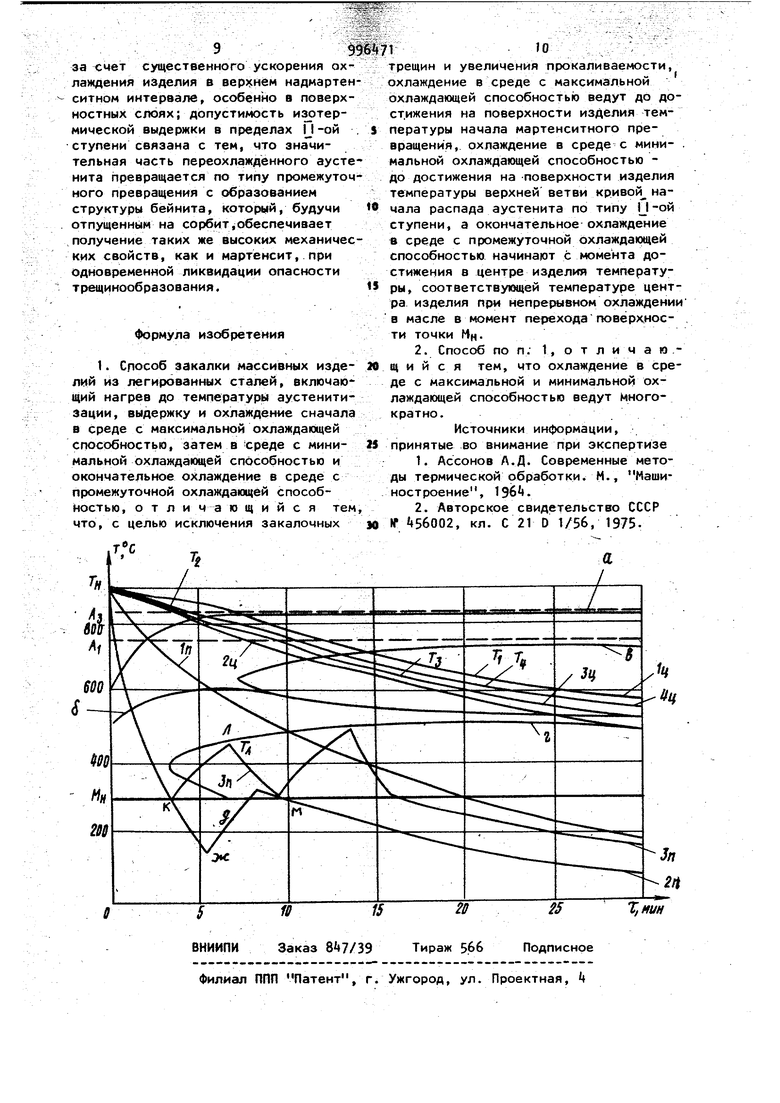

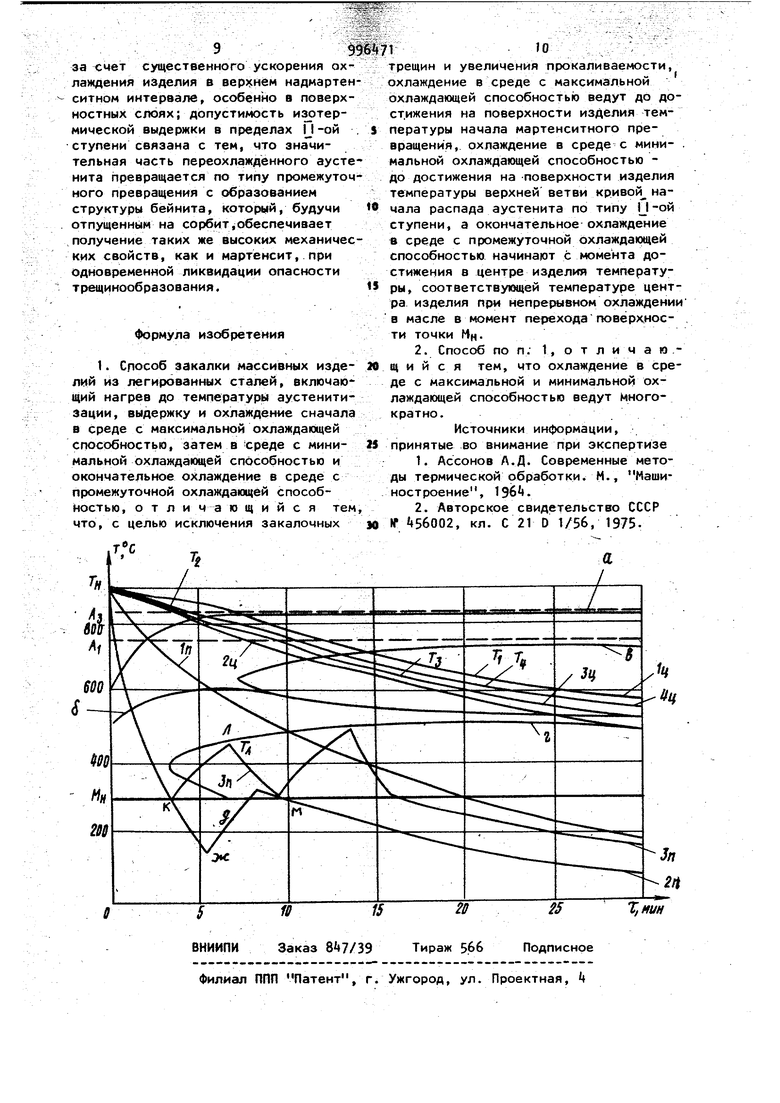

.-1 Изобретение относится к термической обработке, преимущественно закал ке массивных изделий из легированных сталей. Известен способ прерывистой закал ки, заключающийся в том, что изделие многократно погружают в закалочный бак со средой с максимальной охлаждающей способностью (водой) и вынимают на воздух (среда с .минимальной охлаждающей способностью), окончательное охлаждение проводят в среде с промежуточной охлаждающей способностью (в Масле). Попеременное охлаж дение в вод и на воздухе позволяет значительно быстрее, чем при охлаждении в масле, охлаждать поверхность и сердцевину изделия в верхнем интервале температур (выше точки Мн), что способствует существенному увеличению прокаливаемости С Однако применение способа прерывистой закалки без обоснованного ограничения времени охлаждения в воде И на воздухе при всех чередованиях не искгйочает образования трещин при получении высокой прокали.ваемости и не гарантирует обеспечение высокой прокаливаемости при отсутствии трещин. Качество закалки зависит от мастерства и опыта термиста. Известен способ закалки массивных изделий из легированных сталей, включающий нагрев до температуры аустенитизации, выдержку и охлаждение в трех средах: вначале до температуры на 5-150°С ниже точки начала мартенситного превращен У (Мц)в среде с максимальной охлаждающей способ-, ностью, затем 0, мин в среде с минимальной охлаждающей способностью, а окончательное охлаждение ведут в среде с промежуточной охлаждающей способностью 2. Однако этот способ имеет определенные недостатки: охлаждение ниже точки М с температуры аустенитизацииприводит к образованию на поверх ности хрупкой корки, которая под действием высоких структурных и термических напряжений может разрушиться, т.е. в изделии образуется трещина; однократная выдержка в резком охладителе не обеспечивает максималь но возможной прокаливаёмости; продолжительность выдержки при охлаждении в среде с минимальной охлаждающей способностью не регламентирует разогрев поверхности, что может привести или к появлению трещин, или к необеспечению необходимой прокаливаемости. Целью изобретения является исключение образования трещин при закалке и обеспечение высокой прокаливаемости. Поставленная цель достигается тем что согласно способу закалки массивных изделии из легированных сталей, включающему нагрев до температуры аустенитизации, выдержку и охлаждение сначала в среде с максимальной охлаждающей способностью, затем в среде с минимальной охлаждающей способностью и окончательное охлаждение в среде с промежуточной охлаждающей способностью, охлаждение а среде с максимальной охлаждающей способностью например в воде, и охлаждение в среде с минимальной охлаждающей способностью, например на воздухе, ведут попеременно и многократно, причем охлаждение в среде с максимальной охлаждающей способностью ведут каждый раз до достижения на поверхности изделия температуры равной температуре начала мартенситного превращения, охлаждение в среде с минимальной охлаждающей способностью - до достижения на поверхности изделия, температуры верхней ветви кривой начала распада п ереохлажденного аустенита по типу 11-ой ступени, а число циклов попеременного охлаждения ограничивают достижением в центре изделия температуры такой же, как при непрерывном охлаждении в масле в момент достижения температуры поверхности точки Мц. Благодаря тому, что, с одной стороны, попеременное охлаждение в двух средах не связано с охлаждением ниже точки Mj, а, с другой стороны, время подготовки к переходу в интервал мартенситного превращения (при условии достижения в центре изделия температуры такой же, как и при непрерывном охлаждении в масле) сокращается, т.е 9 714 средняя скорость охлаждения в надмартенситном интервале выше, чем при непрерывном охлаждении в масле, предлагаемый способ позволяет гарантировать отсутствие закалочных трещин при обеспечении высокой прокаливаемости. На чертеже представлена термокинетическая диаграмма (ТКД) для стали 22ХЗМ. На чертеже даны следующие обозначения: А и Л - критические точки (точки Осмонда); MH температура начала мартенситных превращении; ед и 5 - кривые начала и конца выделения феррита; в - кривая начала распада аустенита по типу i-ой ступени; г кривая начала распада аустенита по типу Г 1-ой ступени. На фоне ТКД, вз-ятой по справочным данным, построены действительные кривые охлаждения поверхности (п) и центра ({,} пластины толщиной 250 мм, причем кривые 1 f и )ц относятся к охлаждению поверхности и центра издеЛИЯ в масле; кривая 2п к охлаждению поверхности по прототипу; участок ( ) - охлаждение в воде участок (ж-й) - выдержка на воздухе 0,5 мин, кривая 2ц относится к охлаждению центра по прототипу; кривые 3fi и Зи относятся к охлаждению поверхности и центра изделия по предлагаемому способу, здесь участок () соответствует охлаждению поверхности в воде до точки участок (к-л) выдержке на воздухе, при которой поверхность нагревается.до температуры Т, расположенной на кривой t. Участок (л-м) - охлаждение в воде до точки . - температуры центра в момент перехода точки Mj поверхностью изделия при охлаждении соответственно в масле (Т), по прототипу (Тп), по предлагаемому режиму {Tj) и по аналогу (Т). Кривые 1-4 построены по расчетным данным температурных полей при помощи ЭВМ. Способ закалки массивных изделий из легированных сталей осуществляется следующим образом. Вначале из-делие нагревают до температуры Тц А(), выдерживают при этой температуре до полного прогрева изделия и выравнивания химического состава аус енита, затем охлаждают. В процессе охлаждения при первой выдержке в воде (участок Тц к кривой Зп) поверхность изделия ох5 Дл.9 лаждается до точки l, при этом м артенситное превращение,/которое может протекать только в интервале температур ниже HH. еще практически не начинается, поэтому опасности образования трещин нет. Далее .при выдержке на воздухе (участок к - л кривой Зр) время ограничено достижением поверхностного слоя изделия температуры, расположенной на кривой ч- (кривая начала распада переохлажденного аустенита по типу П-ой ступени ТКД). Затем следует вновь охлаждение в воде до Иц (участок л -м кривой Зр), далее выдержка на воздухе, при которой поверхность снова нагревается до температуры в пересечении с кривой г. Затем изделие вновь подвергают охлаждению в воде. Такие циклы охлаждения чередуются до тех пор, пока температура в центре изделия (кривая 3ц) не понизится до значения Тз, которое задается из условия Т Т. Значение Т определяется по кривой 1 ц для случая непрерывного охлаждения в масле в момент перехода поверхностью изде ли я точки М (кривая Ip)- При до стижении в центре изделия температуры Tj проводят окончательное охлаждение в масле. При первых погружениях в воду до температуры М,. переохлаждается поверхностный слой .изделия небольшой толщины, в результате чего массивная сердцевина продолжает сохранять большое количество тепла, которое при переносе изделия из воды на воздух быстро нагревает поверхностные слои, ранее охлажденные до Мц. При неограниченной выдержке на воздухе возможен повторный нагрев поверхностного слоя до температур, близких к первоначальной температуре аустенизации. Это явление недопустимо, поскольку становится невозможным получение качественной закалки изделий, Поэтому повторный разогрев поверхностного слоя допустим в ограниченных пределах: с одной стороны, желателен возможно более широкий интервал от М„ , . . до температуры повторного разогрева, так как выдержку на воздухе массивного изделия нельзя провести менее, чем за 1,5-2 мин (время погружения в бак и подъема из бака составляет около 1,0-1,5 мин), кроме того, мз лые выдержки на воздухе не устраняют опасности образования трещин; с другой сторюны, излишний повторный разо714 , грев поверхностного слоя неизбежно снижает и прокаливаемость,и качество закалки в целом. В том случае, когда повторный разогрев поверхностного слоя достигает интервала распада аустенита по типу 1-ой ступени, поверхностные слои оказываются закаленными на сорбит или даже на сор бит с избыточным ферритом, что при последующих охлаждениях ухудшает условия закалки на мартенсит и, еледовательно, снижает прокаливаемость. В тсз же время распад аустенита по типу И-ой ступени с образованием бейнита (игольчатого тростита) желателен, так как эта структура аналогична мартенситу, благодаря чему опасность трещинообразования практически отсутствует, а прокаливаемость не снижается. Поэтому время выдержки на-воздухе ограничено моментом достижения верхней ветви кривой,начала распада аустенита по типу ступени, т.е. считаются допустимыми колебания температуры поверхностного.слоя в пределах всего интервала П-ой ступени. Как известно, при закалке массивных изделий из легированных сталей в масле трещинообразования не происходит, при непрерывном же закаливании таких изделии в воде трещины неизбежны, и опасность трещинообразования темвыше, чем больше неравномерность температур по сечению изделия. Поэтому число циклов попеременного охлаждения в воде и на воздухе ограничено моментом, когда разность температур между поверхностным слоем и центром изделия достигнет такой же величины, как и при непрерывном охлаждении в масле в момент перехода точки М .. Пример 1. Поковку из стали 22ХЗМ размерами 250x850X1200 мм нагревают до с выдержкой Э ч. Охлаждение ведется попеременно в воде и на воздухе, исходя из расчета температурных полей, произведенного на ЭВМ ЕС-1022 по условиям предложенного способа, Режим прерывистого охлаждения поовки имеет следующий вид, мин: Вода9,9 Воздух2,2 Вода1,8 Воздух3,6 Вода . 0,8 9 к этому моменту расчетная темпера тура в центре поковки составляет , что соответствует- расчетной температуре центра поковки при непрерывном охлаждении в масле при достижении поверхности точки Мц, и с этого момента поковка охлаждается окончательно в масле. Затем производится отпуск при температуре в течение 14 ч с охлаждением на воздухе. При-мер 2. Для-сопоставления аналогичная поковка подвергнута закалке по режиму прототипа: нагрев до , выдерх{ка 9 охлаждение в во де до температуры поверхности Мн Механические свойства поковки, термообработ.анной по предложенному режиму, по всему сечению поковки выше, чем при термообработке по прототипу. Учитывая, что по техническим требованиям к массивным заготовкам предел прочности должен быть не менее 55 кгс/мм, определяют условную прокаливаемость поковок, которая состав ляет- 117 мм при обработке по предложенному режиму против 95 мм по прото типу. Таким образом предложенный способ по сравнению с известным имеет высокую степень гарантии в отсутствии тр щин, поскольку в процессе попеременного охлаждения в воде и на воздухе .8 150°С, что для стали 22ХЗМ составляет , затем на воздухе в течение 3-х мин (при выдержке свыше 3 мин поверхность поковки нагревается до те1мпературы темно-красного свечения), окончательное охлаждение в масле. Отпуск производится аналогично примеру 1. Поковка, обработанная по режиму прототипа, им.еет в одном из углов трещину, в то время как ,на поковке, закаленной по предложенному режиму, трещин не обнаружено, Механические свойства образцов. вырезанных из поковок, приведены в таблице. температура изделия ни в одной его точке не опускается ниже точки Hit, т.е. в течение всего этого времени в изделии Не образуются хрупкие мартенситные структуры, в мартенситный интервал охлаждение переводится только тогда, когда температура в центре изделия снижается до такого же значения, как и при непрерывном его охлаждении в масле, а это условие позволяет гарантировать такой уровень тепловых и структурных напряжений во всем процессе мартенситного превращения, который не превышает уро вень таких напряжений при непрерывной закалке в масле, не связанной с риском трещинообразования; обеспечивается высокая прокаливаемость

Авторы

Даты

1983-02-15—Публикация

1980-10-10—Подача