условлено в первую очередь пониженным содержанием углерода в зоне отрицательной ликвацни, усугубляющейся с увеличением массы слитка. Повышение свойств в осевой зоне массивных сечений может быть достигнуто увеличением скорости охлаждения, иаиример закалкой в воде. Однако закалка в воде нриводит к возникновению больших термических напряжений в крупных роторных заготовках переменного сечения и к образованию закалочных треш,нн.

Известен также способ закалки крупных изделий, заключаюш,ийся в нагреве до температуры аустенитизации выдержке и последовательном охлаждении в трех средах: вначале в среде с максимальной охлаждающей способностью до температуры поверхности детали на 5-150° ниже Мн, затем в среде с минимальной охлаждающей способностью в течение 0,5-10 мин и, наконец, в среде с иромежуточной охлаждающей способностью. Способ опробован на деталях диаметром 100-500 мм 4.

Однако известный способ не может быть применен для крупных роторных заготовок переменного сечения диаметром от 500 до 1200 мм, изготовляемых из слитков массой свыше 80-100 т, поскольку охлаждение в среде с максимальной охлаждающей способностью до температуры ниже Ми ириводит к возникновению значительных термических напрял ений и образованию закалочных трещин.

Целью изобретения является повыщение однородности механических свойств во всем объеме юторной заготовки и увеличение сопротивления металла хрупкому разрушению при исключении образования закалочных трещин.

Поставленная цель достигается тем, что

роторная заготовка после нагрева и выдержки при температуре аустенитизацин охлаждается вначале в двух средах: в воде и на воздухе двух- н трехкратной сменой этих сред до достижения центральными (осевыми) зонами заготовки температурного интервала Агз-Ari и поверхностными зонами температур бейнитного превращения (выше Мн) и затем в масле.

Охлаждение в масле можно проводить до достижения поверхностью температуры не выше 200°С.

В отличие от прототипа, в котором охлаждение в среде с максимальной охлаждающей способностью ведется до температуры поверхности детали на 5-150° ниже Мн, предлагаемый режим охлаждения является более «мягким режимом, позволяющим обрабатывать крупные роторные заготовки переменного сечения без опасения возникновения значительных термических напряжений.

Предлагаемый способ закалки обеспечивает получение бейнитных структур в поверхностных зонах роторов н практически полное отсутствие избыточного феррита в центральных (осевых) зонах, что способс вует повышению однородности механических свойств во всем объеме роторной заготовки и увеличению сопротивления хрупкому разрушению при сохранении требуемого уровня жаропрочных свойств.

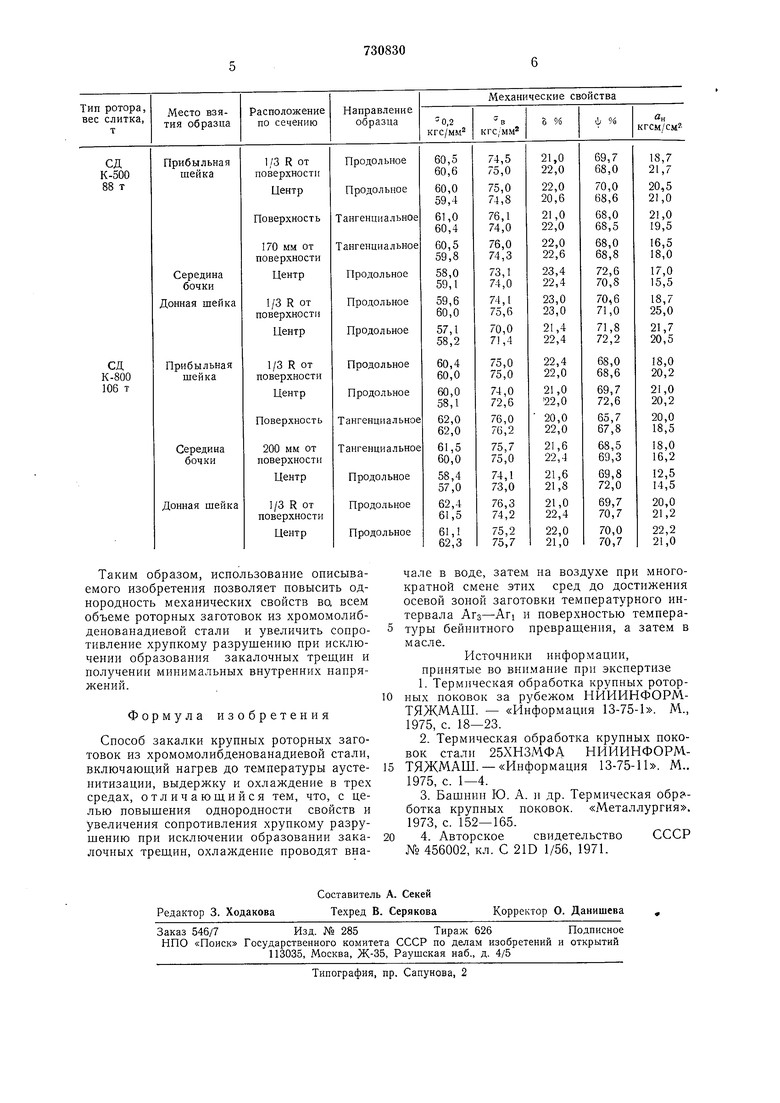

Способ опробован на крупных цельнокованых роторных заготовках переменного сечения от 0 500 до 1200 мм, изготовляемых из слитков 88-106 т хромомолибденованадиевой стали.

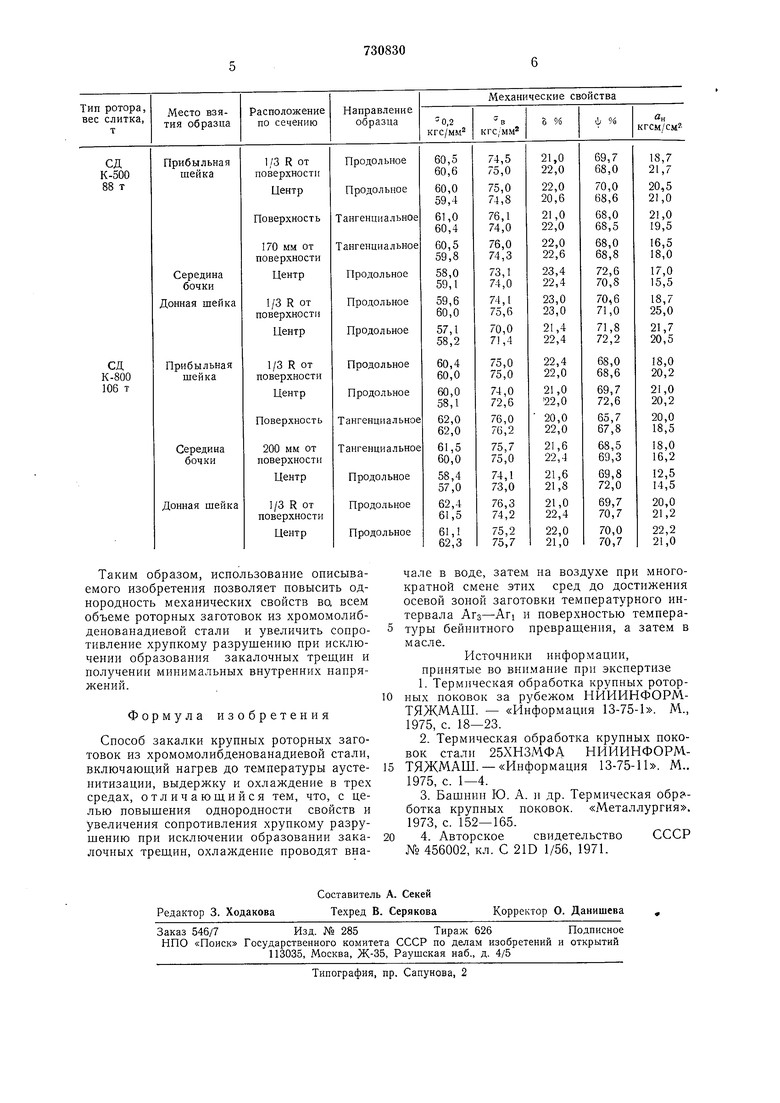

Результаты испытаний механических свойств после обработки предложенным

способом представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки крупных роторных заготовок из хромомолибденованадиевой стали | 1985 |

|

SU1301853A2 |

| Способ закалки деталей | 1988 |

|

SU1647029A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ТИПА ВАЛОВ | 1991 |

|

RU2012600C1 |

| Способ закалки цилиндрических изделий с осевым отверстием | 1983 |

|

SU1154345A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШТАМПОВ И ПРЕСС-ФОРМ | 2013 |

|

RU2527575C1 |

| Способ закалки молотовых штампов | 1983 |

|

SU1177365A1 |

| Способ водо-воздушной закалки крупногабаритных штампов с заданным распределением структур по сечению от рабочей поверхности к хвостовику | 2021 |

|

RU2773549C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2265066C2 |

| Способ закалки массивных изделий цилиндрической формы | 1985 |

|

SU1323584A1 |

Авторы

Даты

1980-04-30—Публикация

1976-04-16—Подача