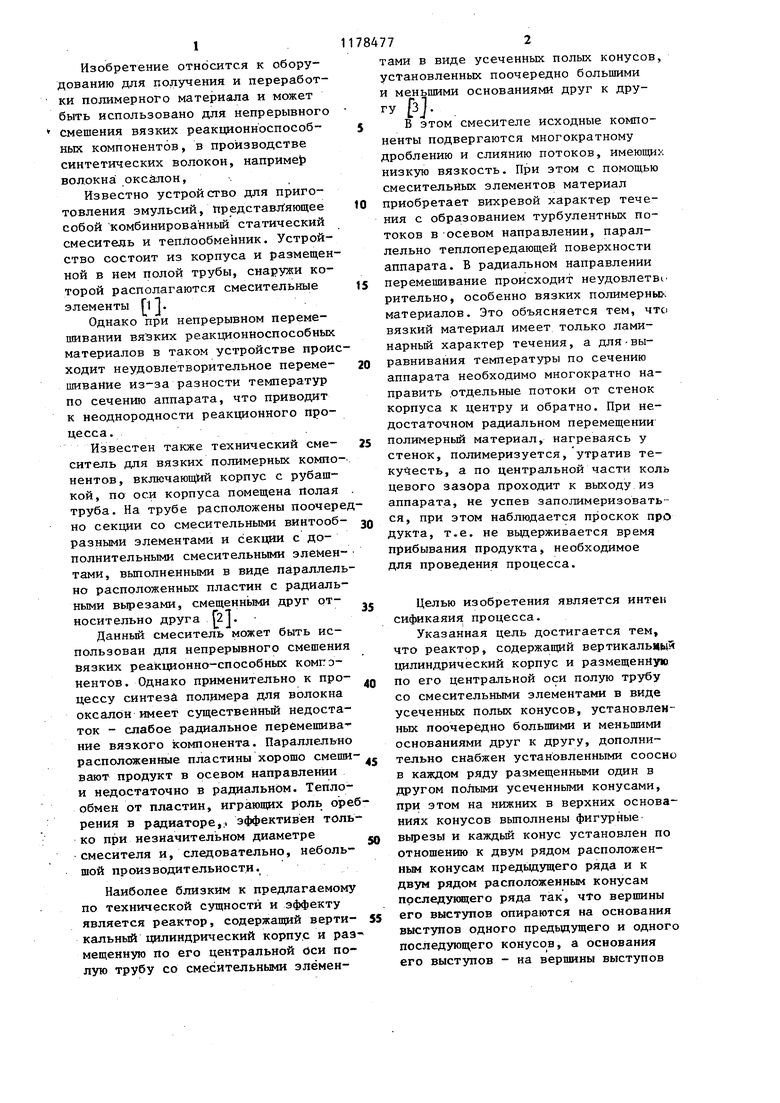

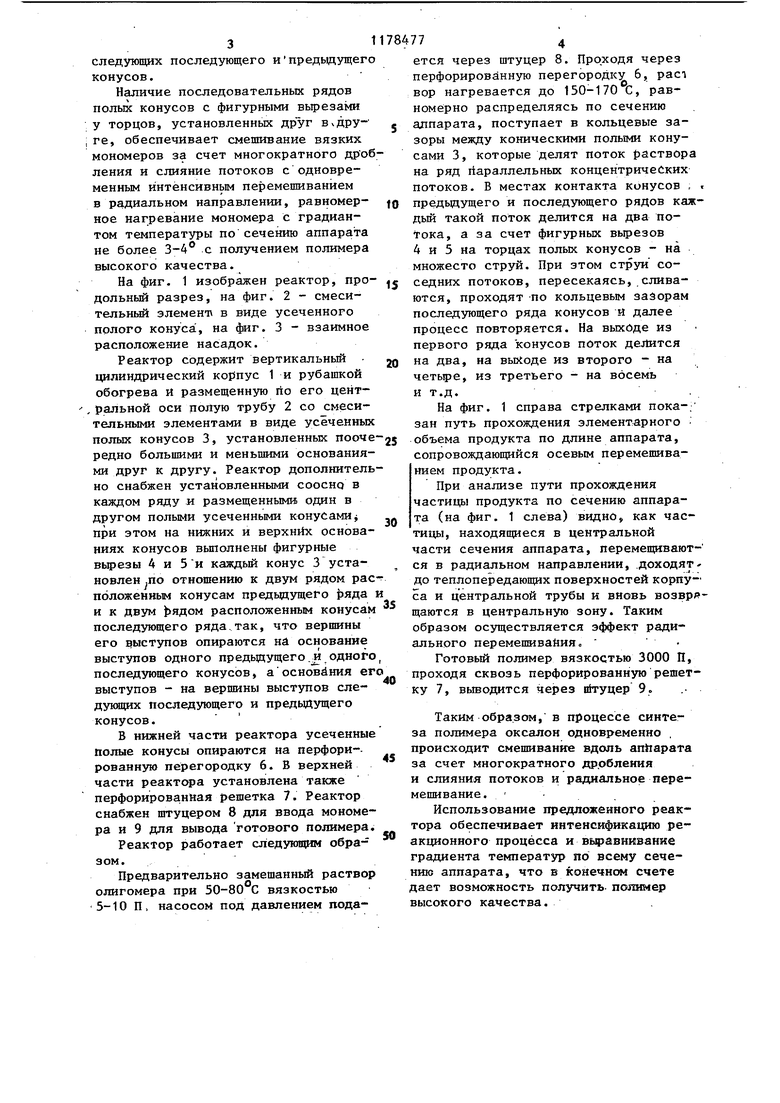

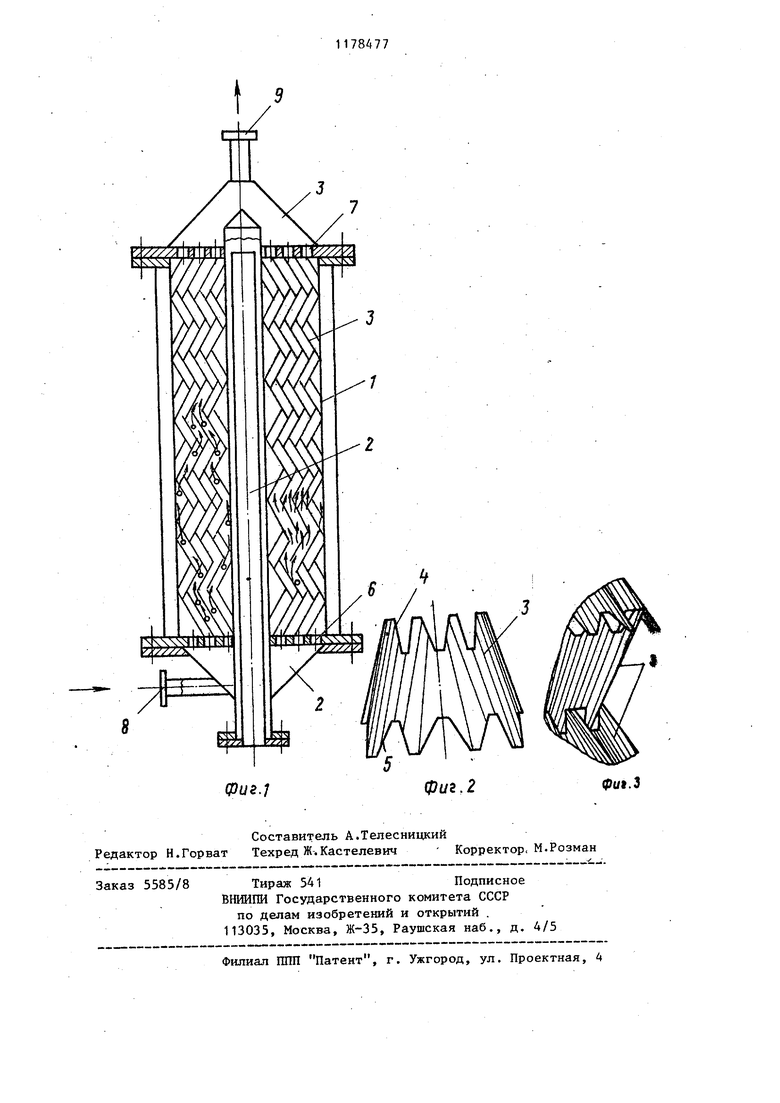

1 Изобретение относится к оборудованию для получения и переработки полимерного материала и может быть использовано для непрерывного смешения вязких реакдаонноспособных компонентов, в производстве синтетических волокон, например) волокна оксаяон, . Известно устройство для приготовления эмульсий, Представляющее собой комбинированньй статический смеситель и теплообменник. Устройство состоит из корпуса и размещенной в нем полой трубы, снаружи которой располагаются смесительные элементы ПIОднако при непрерывном перемешивании вязких реакционноспособных материалов в таком устройстве проис ходит неудовлетворительное перемешивание из-за разности температур по сечению аппарата, что приводит к неоднородности реакционного процесса. Известен также технический смеситель для вязких полимерных компонентов, включающий корпус с рубашкой, по оси корпуса помещена Полая труба. На трубе расположены поочере но секции со смесительными винтообразными элементами и секции с дополнительными смесительными элементами, выполненными в виде параллель но расположенных пластин с радиальными вырезами, смещеннь1ми друг относительно друга fz. Данный смеситель может быть использован для непрерывного смешения вязких реакционно-способных компонентов. Однако применительно к процессу синтеза полимера для волокна оксалон имеет существейный недостаток - слабое радиальное перемешива ние вязкого компонента. Параллельно расположеншле пластины хорошо смеши вают продукт в осевом направлении и недостаточно в радиальном. Теплообмен от пластин, играющих роль ор рения в радиаторе,;, эффективен тол ко при незначительном диаметре смесителя и, следовательно, неболь шой производительности. Наиболее близким к предлагаемому по технической сущности и эффекту является реактор, содержащий верти кальный цилиндрический корпус и ра мещенную по его центральной оси по лую трубу со смесительными элёмен772тами в виде усеченных полых конусов, установленных поочередно большими и меньшими основаниями друг к другу Гз. В этом смесителе исходные компоненты подвергаются многократному дроблению и слиянию потоков, имеющих низкую вязкость. При этом с помощью смесительных элементов материал приобретает вихревой характер течения с образованием турбулентных потоков в -осевом направлении, параллельно теплсотередающей поверхности аппарата. В радиальном направлении перемешивание происходит неудовлетв1 рительно, особенно вязких полимерных материалов. Это объясняется тем, что вязкий материал имеет только ламинарньй характер течения, а для-выравнивания температуры по сечению аппарата необходимо многократно направить отдельные потоки от стенок корпуса к центру и обратно. При недостаточном радиальном перемещении полимерный материал, нагреваясь у стенок, полимеризуется, утратив теку есть, а по центральной части коль цевого зазора проходит к выходу из аппарата, не успев эаполимеризоваться, при этом наблюдается проскок про дукта, т.е. не вьщерживается время прибывания продукта, необходимое для проведения процесса. Целью изобретения является интен сификаяия процесса. Указанная цель достигается тем, что реактор, содержащий вертикальны цилиндрический корпус и размещенную по его центральной оси полую трубу со смесительными элементами в виде усеченных полых конусов, установленных поочерёдно большими и меньшими основаниями друг к другу, дополнительно снабжен установленными соосно в каждом ряду размещенными один в другом поЛыми усеченными конусами, при этом на нижних в верхних основаниях конусов выполнены фигурные вырезы и каждьш конус установлен по отношению к двум рядом расположенным конусам предыдущего ряда и к двум рядом расположенным конусам прследукицего ряда так, что вершины его выступов опираются на основания выступов одного предьщущего и одного последующего конусов, а основания его выступов - на вершины выступов следующих последующего ипредыдущег конусов. Наличие последовательных рядов полых конусов с фигурными вырезами у торцов, установленных друг ВчДру, ге, обеспечивает смешивание вязких мономеров за счет многократного дро ления и слияние потоков с одновременным интенсивнь1м перемешиванием в радиальном направлении, равномерное нагревание мономера с градиантом температуры посечению аппарата не более 3-4 с получением полимера высокого качества. На фиг. 1 изображен реактор, про дольный разрез, на фиг. 2 - смесительный элемен-п в виде усеченного полого конуса, на фиг. 3 - взаимное расположение насадок. Реактор содержит вертикальный цилиндрический корпус 1 и рубашкой обогрева и размещенную по его цент, ральной оси полую трубу 2 со смесительными элементами в виде усеченных полых конусов 3, установленных пооче редно большими и меньшими основаниями друг к другу. Реактор дополнитель но снабжен установленными COOCHQ в каждом ряду и размещенными; один в другом полыми усеченными конусамиj при этом на нижних и верхних основаниях конусов выполнены фигурные вырезы 4 и каждый конус 3 установлен ,по отношению к двум рядом рас положенным конусам предыдущего ряда и к двум ядом расположенным конусам последующего ряда,так, что вершины его выступов опираются на основание выступов одного предьщущего.«одного последующего конусов, аосновёния ег выступов - на вершины выступов следующих последующего и предьщущего конусов. В нижней части реактора усеченные полые конусы опираются на перфори-. рованн5то перегородку 6. В верхней части реактора установлена также перфорированйая решетка 7. Реактор снабжен штуцером 8 для ввода мономера и 9 для вывода готового полимера. Реактор работает следующим образом. Предварительно замешанный раствор олигомера при 50-80°С вязкостью 5-10 П, насосом поД давлением подается через штуцер 8. Проходя через перфорированную перегородку 6, paci вор нагревается до 150-170 С, равномерно распределяясь по сечению алпарата, поступает в кольцевые зазоры между коническими полыми конусами 3, которые делят поток раствора на ряд йараллельных концентрических потоков. В местах контакта конусов , , предьщущего и последующего рядов каждьш такой поток делится на два потока, а за счет фигурных вырезов 4 и 5 на торцах полых конусов - на множесто струй. При этом струи соседних потоков, пересекаясь, сливаются, проходят по кольцевым зазорам последующего ряда конусов и далее процесс повторяется. На выходе из первого ряда конусов поток делится на два, на из второго - на четыре, из третьего - на восемь и т.д.. На фиг. 1 справа стрелками пока-. зан путь прохождения элементарного объема продукта по длине аппарата, сопровождающийся осевым перемешиванием продукта. При анализе пути прохождения частицы продукта по сечению аппарата (на фиг. 1 слева) виднй, как частицы, находящиеся в центральной части сечения аппарата, перемещиваются в радиальном направлении, доходятдо тепло пере дающих поверхностей корпуса и центральной трубы и вновь возвращаются в центральную зону. Таким образом осуществляется эффект радиального перемешивайияс . Готовый полимер вязкостью 3000 П, проходя сквозь перфорированную решетку 7, выводится через 1йтуцер 9. Таким образом, в процессе синтеа полимера оксалон одновременно роисходит смешивание вдоль аппарата а счет многократного дробления слияния потоков и радиальное переешивание. Использование предложенного реакора обеспечивает интенсификацию рекционного процесса и вьфавнивание радиента температур по всему сечеию аппарата, что в конечнсм счете ает возможность получить- полимер ысокого качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК-РЕАКТОР | 2012 |

|

RU2511815C1 |

| Статический смеситель | 1989 |

|

SU1611425A1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100096C1 |

| Гравитационный смеситель сыпучих материалов | 1990 |

|

SU1755904A1 |

| Статический смеситель для вязкихпОлиМЕРНыХ КОМпОНЕНТОВ | 1979 |

|

SU837385A1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100097C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНЫХ ТОПЛИВ И БЛОК ПОДАЧИ СЕРНОЙ КИСЛОТЫ | 1997 |

|

RU2129042C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174521C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1996 |

|

RU2100098C1 |

| Статический смеситель | 1987 |

|

SU1510901A1 |

РЕАКТОР, содержащий вертикальный цилиндрический корпус и размещеннзоо по его центральной ось полую трубу со смесительными элементами в виде усеченных полых конусов, установленных поочередно большими и меньшими основаниями друг к другу, отличающийся тем, что, с целью интенсификации процесса за счет улучшения гидродинамики, реактор дополнительно снабжен установленными соосно в каждом ряду и размещенными один в другом пЬлЫми усеченными конусами, при этом на нижних и верхних основаниях конусов выполнены фигурные вырезы и каждыйконус установлен по отношению k двум рядом расположенным конусам предьщущего и к двум рядом расположенным конусам последующего ряда так, что вершины его выступов опи(Л раются на основание выступов одного предыдущего и одйогопоследующего конусов, а основания его выступов на вершины выступов следукнцих последующего и предьщущего конусов. 00 4i

| Устройство для управления натяжением магнитной ленты | 1973 |

|

SU458878A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Статический смеситель для вязкихпОлиМЕРНыХ КОМпОНЕНТОВ | 1979 |

|

SU837385A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Статический смеситель | 1977 |

|

SU655417A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-09-15—Публикация

1984-03-07—Подача