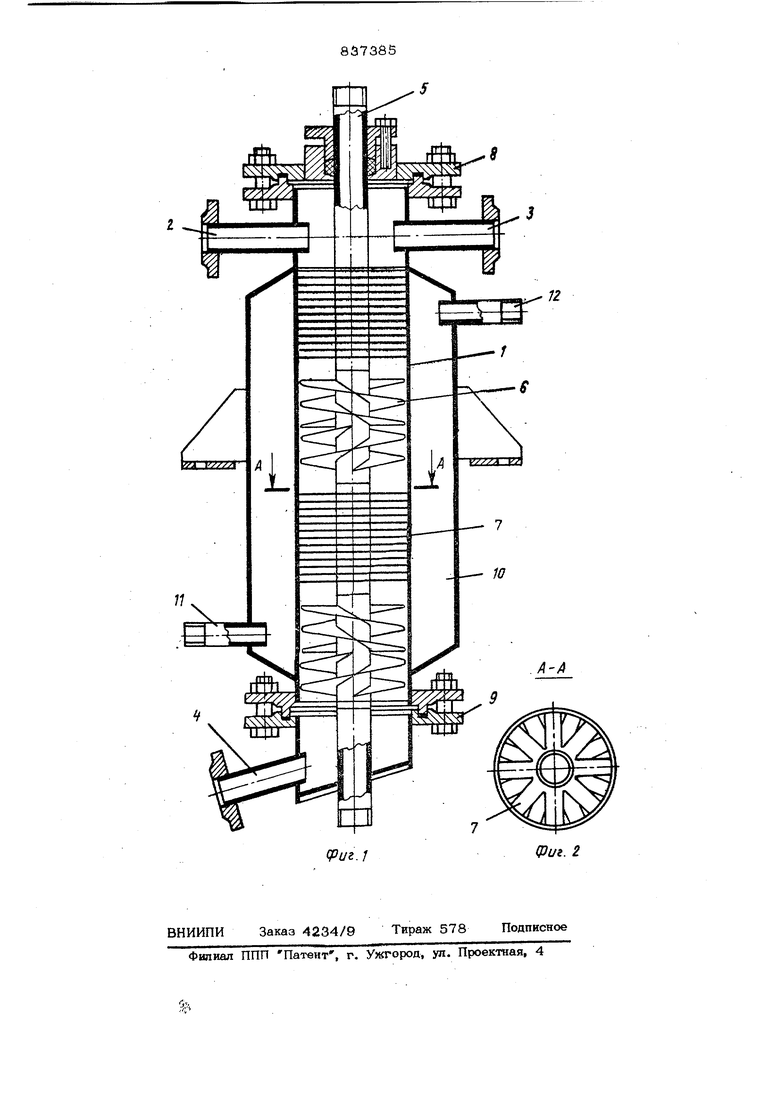

Изобретение относится к оборудованию ОЛЯ получения и переработки полимерного материала и может быть использовано ОЛЯ непрерьюного смешения вязких реакционноспособных компоненте®, например полиуретана. Известен статический смеситель для вязких компонентов, содержащий цилинцрический корпус с располсткенными внутри него разнонаправленными винтовыми пластинами, установленными в гиль зах, примыкающих друг к другу и размешенных внутри корпуса К недостаткам этого смесителя относится то, что он не может обеспечить требуемого качества получаемого продукта при смешении реакционноспособных компонентов иэ-за недостаточной эффекти ности перемешивания и отсутствия регули рования теплового режима, Наиболее блнзким к предлагаемому по технической сущности я достигаемому результату является статический смесите для вязких полимерных компонентов, содержащий вертикальный цилиндрический корпус, размешенную по его центральной оси полую трубу со смесительными винтообразными элементами, расположенными по всей длине полой трубы f2J. Однако в данном смесителе недостаточна эффективность смешения, и отсутствует регулирование теплового режима. Целью изобретения является повышение эффективности и качества смешения. Указанная цель достигается тем, что статический смеситель для вязких полимерных компсйентов, ссаержащий вертикальный цилиндрический корпус, размещенную по его центрапьной оси полую трубу со смесительными винтообразными элементами, снабжен дополнительными смесительными элементами, выполненными в виде параллельно располо}$ :енных пластин с радиальными вырезами, смещенных аруг относительно друга и установленных в чередующемся порядке с винтообразными элементами на расположенной по центральной оси корпуса полой трубе, снабженной штуцерами для подачи и отвооа теплохлацонйсителя. На фяг, I схематично изображен проточный смеситель статического типа, п|юдояьаый разрез на фиг. 2-разрез А-А на фиг. 1. Смеситель содержит цилинсфический Koptyc I со штуцерами 2 и 3 для подач компонентов и штуцером 4 для отвода реакционной смеси. Внутри цилинцрическ го .корпуса I по его центральной оси по мещена полая труба 5, снабженная штуцерами цля подачи и отвода тепло-, хладстосителя. На трубе 5 закреплены последовательно по ходу движения компонентов расположенные поочередно секции со смесительными винтообразными элементами 6 и секции с дополнительны смесительными элементами 7, выполненными в виде параллельно расположеиньцс пластин с радиальными вырезами, смеш.енными друг относительно друга. Корпус I закрыт крышкой 8 и 9. Снаружи на корпусе закреплена рубаш ка 1О со штуцерами 11 и 12 соответст венно для подачи и отвода теплояосителя (хладагента). Устройство работает следукшим образом. Для смешения исходные компоненты подают внутрь цилиндрического корпуса 1 через штуцеры 2 и 3. Поток к мпинен тов, попадая на пластины 7 с радиальны вьфезами, разделяется на несколько сам стоятельных потоков, многократно изменяющих направление движения, проходя между вырезами пластин, смещённых относительно друг друга. По выходе из секции пластин 7 потоки компонентов по падают в секцию с винтообразными элементами 6, где они объединяются в два потока. Затем потоки вновь разбиваются на несколыко потоков в последующей сек ции с пластинами 7 с радиальными вырезами и вновь объединяются в секции винтообразных элементов 6. За счет мно гократного разделения потока компонентов на множество отдельных потоков с последующими их объединениями в общие потоки достигается интенсивность пере- мешивания. При перемешивании реакционноспособных компонентов, например компонентов потиуретана, происходят химические реакции, сопровождающиеся выделением большого количества тепла, в результате чего образуются побочные соединения, резко ухудшающие качество получаемого щэодукта. Для устранения офазования побочных соединений требуется поддержание строго определенного температурного режима. С этой целью по полой трубе 5 и через штуцеры 11 и 12 в полость рубашки 10 подают хладагент, за счет чего происходит oi бор тепла и устанавливается требуемая температура в смесителе. Наиболее интенсивный отбор тепла происходит за счет наличия полой трубы 5, на которой закреплены смесительные элементы, образующие с трубой подобие оребренного радиатора с развитой поверхностью теплообмена. Данное изобретение позволяет повысить эффективность и качество смешения вязких компонентов и регулировать температурный режим процесса смешения компонентов. Формула изобретения Статический смеситель для вязких полимерных компонентов, содержащий &ер тикальный цилиндрический корпус, размещенную по его центральной оси полую трубу со смесительными винтообразными элементами, отличающий с я тем, что, с целью повышения эффективности и качества смешения, смеситель снабжен дополнительными смесительными элементами, выполненными в виде параллельно расположенных пластин с радиальными вырезами , смещенных друг относительно друга и установленных в чередую-, щемся порядке с винтообразными элементами на расположенной по центральной оси корпуса полой трубе, снабженной штуцерами для -подачи и отвода тепло-, хладоносителя. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 5Р4549, кл. В 29 В 1/О4, В 01 F 5/06, 1-974. 2,Авторское свидетельство СССР № 685S1O, кл. В 29 1 27/О4, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор | 1984 |

|

SU1178477A1 |

| Реактор-смеситель | 1982 |

|

SU1115791A1 |

| АВТОНОМНОЕ ОБОРУДОВАНИЕ ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ ОГНЕТУШАЩИХ СОСТАВОВ | 1991 |

|

RU2026098C1 |

| Статический смеситель | 1976 |

|

SU784900A1 |

| Линия получения сферопластика (варианты) | 2017 |

|

RU2672739C1 |

| Статический смеситель для полимерных материалов | 1984 |

|

SU1214441A1 |

| КОМБИНИРОВАННЫЙ УНИВЕРСАЛЬНЫЙ СТАТИЧЕСКИЙ СМЕСИТЕЛЬ-АКТИВАТОР | 2012 |

|

RU2550203C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174521C1 |

| Устройство для смешения химикатов с волокнистой массой | 1987 |

|

SU1641406A1 |

| Линия получения сферопластика | 2019 |

|

RU2710621C1 |

Авторы

Даты

1981-06-15—Публикация

1979-07-06—Подача