Изобретение относился к оборудованию для переработки полимерных материалов экструзией и может быть использовано в химическом и поли-мерном машиностроении.

Известен экструдер для переработки полимерных материалов, содержащий корпус с загрузочной воронкой и рабочий орган, в полости которого размещены трубопроводы для подачи охлаждающей жидкости Щ .

Недостаток известного экструдера Состоит в сложности его обслуживания, поскольку необходима специальная система подготовки охлаждающей Жидкости, включающая теплообменник и коммуникации.

Наиболее близким по технической сущности и достигаемому результату к изобретению является экструдер для переработки полимерных материалов, содержащий корпус с загрузочны отверстием и рабочий орган, в полос ти которого размещен с возможностью осевого перемещения поршень с образованием со стороны выходного кон ца рабочего органа герметичного участка для частичного заполнения теплоносителем.

В указанном экструдере необходимый тепловой режим экструзии обеспе «чивается за счет осуществления про цесса кипения теплоносителя,и его конденсации у холодного конца рабочего органа, что .исключает необходимость специальных теплообменников и коммуникаций и обеспечивает равно мерность и высокую интенсивность охлаждения расплава, простоту изменения теплового режима 2 .

Однако указанный экструдер характеризуется недостаточным качеством расплава из-за отсутствия автоматического регулирования температуры охлаждения, поскольку регулирование температуры осуа ествляется периодическим перемещением поршня от дополнительных механизмов, а не автоматически.

Кроме того, невозможно регулирование температуры по зонам экструдера в результате того, что процессы конденсации и кипения организованы на внутренней поверхности рабочего органа, а также ограниченный диапазон регулирования температуры вследствие того, что конденсация происходит на холодном конце рабочего органа, где теплоотдача к полимеру имеет низкую интенсивность.

Целью изобретения является повышение качества расплс1ва за счет автоматического регулирования температуры охлаждения и расширения диапазона ее регулирования.

Указанная цель достигается тем, что экструдер для переработки полимерных материалов, содержащий кор

пус с загрузочным отверстием и рабочий орган, в полости которого размещен с возможностью осевого перемещения поршень с образованием со стороны выходного конца рабочего органа герметичного участка для частичного заполнения теплоносителем, снабжен размещенной в полости рабочего органа и закрепленной на поршне конденсационной трубкой со средствами ее охландения и газовым баллоном стабилизации давления, сообщенным с герметичньм участком рабочего органа посредстзом конденсационной трубки и проходного отверстия, которое выполнено в поршне.

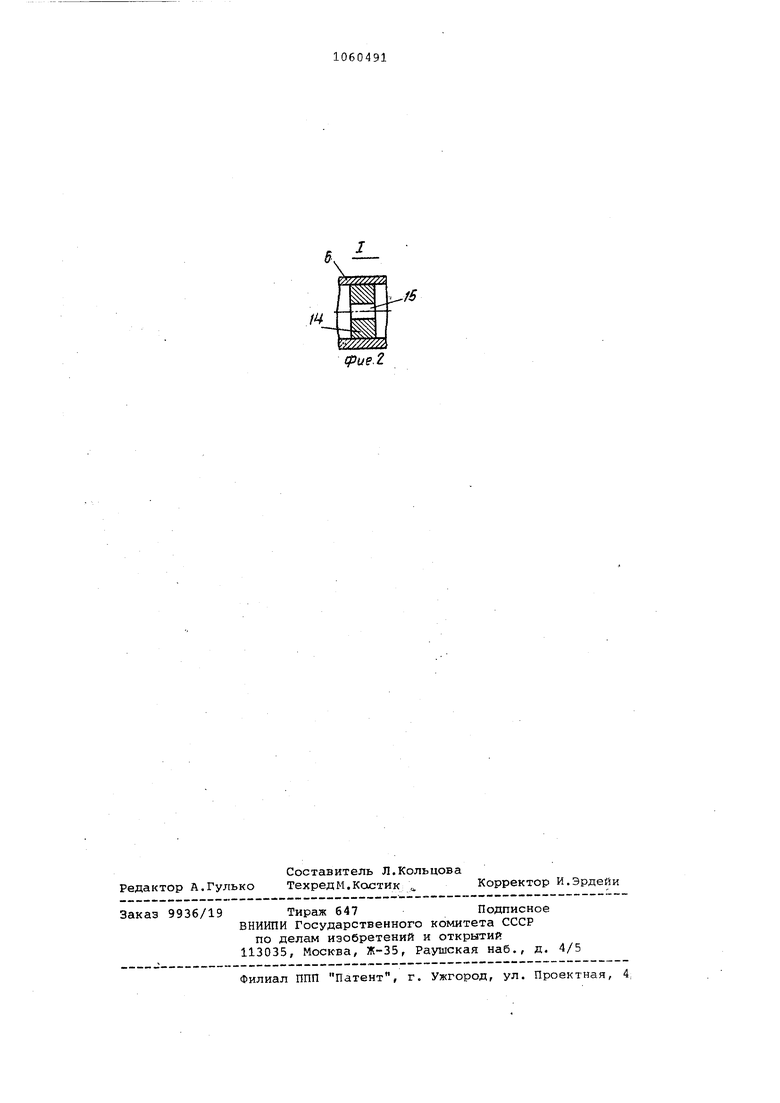

Кроме того,в конденсационной тру ке установлено кольцо с пропускным отверстием.

Предлагаемое решение обеспечивае размещение границы раздела между газом и парами теплоносителя в кон|Денсационной трубке. Температура охлаждения регулируется перемещение этой границы раздела под действием давления паров теплоносителя, изменяющегося вместе с тепловыделениями в полимерном материале. При этом точность регулирования температуры определ5}ется точностью стабилизации давления и обеспечивается величиной объема газового баллона. Кроме того средства охлаждения конденсационной трубки являются и средствами регулирования температуры участка полости рабочего органа, содержащего конденсационную трубку. Поэтому температура этого участка отличается от температуры участка полости, размещенного со стороны выходного конца рабочего органа. Установка кольца в конденсационной трубке расишряет диапазон и повышает точность регулирования температуры, так как в случае отсутствия кольца теплоноситель попадает в баллон, вытесняя в конденсационную трубку газ, который уменьишет поверхность конденсации. Кольцо также сокращает время пребывания теплоносителя в конденсационной трубке и, следовательно, улучшает его циркуляцию.

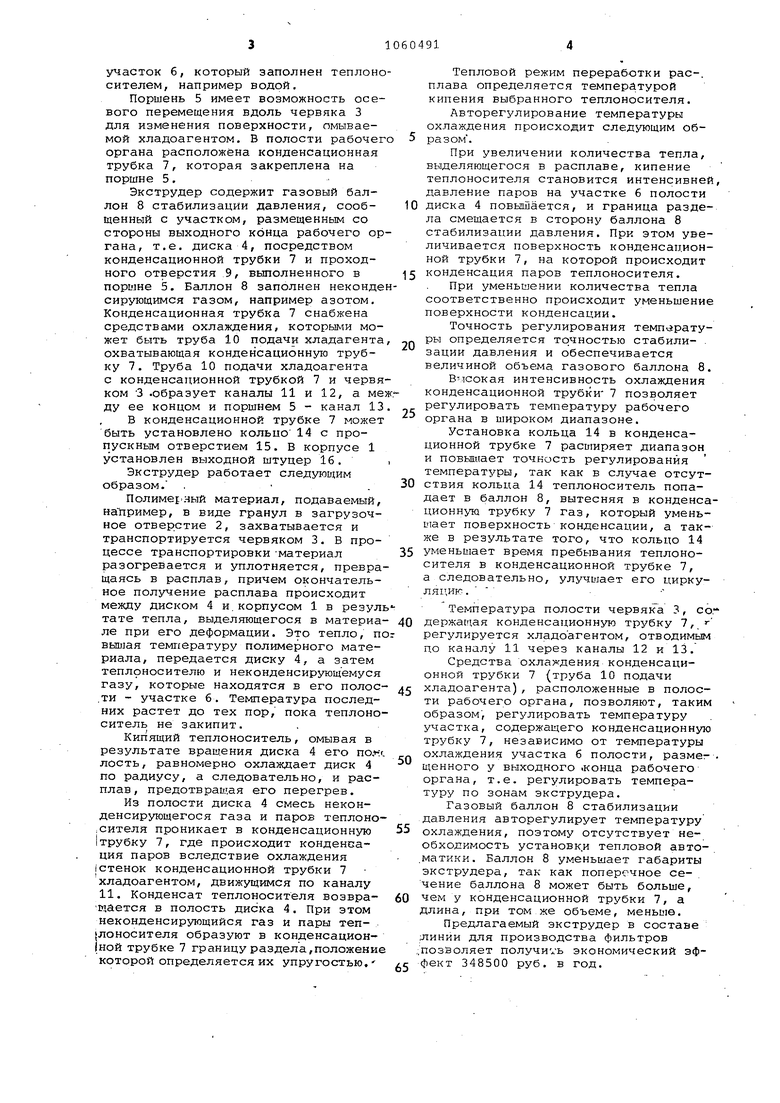

На фиг. 1 изображен экструдер, продольный разрез; на фиг. 2 узел 1 на фиг. 1.

Экструдер содержит корпус 1 с загрузочным отверстием 2, полый рабочий орган, выполненный в виде последовательно соединенных червяка 3 и диска 4.

Рабочий орган с корпусом 1 образует рабочий зазор, в котором перерабатывается полимерный материал.

В полости червяка 3 установлен поршень 5 так, что со стороны выходного конца р абочего органа, т.е. диска 4, образован герметичный участок б, который заполнен теплон сителем, например водой. Поршень 5 имеет возможность осе вого перемещения вдоль червяка 3 для изменения поверхности, омываемой хладоагентом, В полости рабоче органа расположена конденсационная трубка 7, которая закреплена на поршне 5, Экструдер содержит газовый баллон 8 стабилизации давления, сообщенный с участком, размещенным со стороны выходного конца рабочего ор гана, т.е. диска 4, посредством конденсационной трубки 7 и проходного отверстия 9, выполненного в порине 5. Баллон 8 заполнен неконде сирующимся газом, например азотом. Конденсационная трубка 7 снабжена средствами охлаждения, которыми может быть труба 10 подачи хладагент охватывающая конденсационную трубку 7. Труба 10 подачи хладоагента с конденсационной трубкой 7 и черв ком 3 .образует каналы 11 и 12, а м ду ее концом и поршнем 5 - канал 1 В конденсационной трубке 7 може быть установлено кольцо 14 с пропускным отверстием 15. В корпусе 1 установлен выходной штуцер 16. Экструдер работает следующим образом. . Полимерный материал, подаваемый например, в виде гранул в загрузочное отверстие 2, захватывается и транспортируется червяком 3. В процессе транспортировкиматериал разогревается и уплотняется, превра щаясь в расплав, причем окончательное получение расплава происходит между диском 4 и, корпусом 1 в резул тате тепла, выделяющегося в материа ле при его деформации. Это тепло, п вы1йая температуру полимерного материала, передается диску 4, а затем теплоносителю и неконденсирующемуся газу, которые находятся в его полос .ти - участке б. Температура последних растет до тех пор, пока теплоно ситель не закипит. Кипящий теплоноситель, омывая в результате вращения диска 4 его no.t лость, равномерно охлаждает диск 4 по радиусу, а следовательно, и расплав, предотвращая его перегрев. Из полости диска 4 смесь неконденсирующегося газа и паров теплоно :Сителя проникает в конденсационную iтрубку 7, где происходит конденсация паров вследствие охлаждения (стенок конденсационной трубки 7 хладоагентом, движущимся по каналу 11. Конденсат теплоносителя возвращается в полость диска 4. При этом неконденсирующийся газ и пары теп лоносителя образуют в конденсацион|ной трубке 7 границу раздела,положени которой определяется их упругостью. Тепловой режим переработки рас-. плава определяется температурой кипения выбранного теплоносителя. Авторегулирование температуры охлаждения происходит следующим образом. При увеличении количества тепла, выделяющегося в расплаве, кипение теплоносителя становится интенсивней, давление паров на участке б полости диска 4 повышается, и граница раздела смещается в сторону баллона 8 стабилизации давления. При этом увеличивается поверхность конденсационной трубки 7, на которой происходит конденсация паров теплоносителя. При уменьшении количества тепла соответственно происходит уменьшение поверхности конденсации. Точность регулирования температуры определяется точностью стабили- . зации давления и обеспечивается величиной газового баллона 8. ВЮокая интенсивность охлаждения конденсационной трубки 7 позволяет регулировать температуру рабочего органа в широком диапазоне. Установка кольца 14 в конденсационной трубке 7 расширяет диапазон и повышает точность регулирования температуры, так как в случае отсутствия кольца 14 теплоноситель попадает в баллон 8, вытесняя в конденсационн то трубку 7 газ, который уменьшает поверхность конденсации, а также в результате того, что кольцо 14 уменьшает время пребывания теплоносителя в конденсационной трубке 7, а следовательно, улучшает его циркуЛЯХИЮ . Температура полости червяка 3, со, держащая конденсационную трубку 7, регулируется хладоагентом, отводимым до каналу 11 через каналы 12 и 13. Средства охлаждения конденсационной трубки 7 (труба 10 подачи хладоагента), расположенные в полости рабочего органа, позволяют, таким образом, регулировать температуру участка, содержащего конденсационную трубку 7, независимо от температуры охлаждения участка 6 полости, разме- . щенного у выходного .конца рабочего органа, т.е. регулировать температуру по зонам экструдера. Газовый баллон 8 стабилизации давления авторегулирует температуру охлаждения, поэтому отсутствует необходимость установк.и тепловой авто.матики. Баллон 8 уменьшает габариты экструдера, так как поперечное сечение баллона 8 может быть больше, чем у конденсационной трубки 7, а длина, при том же объеме, меньше. Предлагаемый экструдер в составе линии для производства фильтров позволяет получи/ь экономический эффект 348500 руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячно-дисковый экструдер для переработки полимерных материалов | 1988 |

|

SU1558694A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1990 |

|

SU1761532A1 |

| Устройство для охлаждения полимерного материала в перерабатывающих машинах | 1985 |

|

SU1409459A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1988 |

|

SU1634528A1 |

| Экструдер для полимерных материалов | 1991 |

|

SU1821390A1 |

| Центробежный молекулярно-дистилляционный аппарат | 1984 |

|

SU1255154A1 |

| ЭКСТРУДЕР ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2005612C1 |

| Устройство охлаждения рабочих органов машин для переработки полимеров | 1984 |

|

SU1214461A2 |

| Дисковый экструдер для переработки полимерных материалов | 1980 |

|

SU939266A1 |

| Узел охлаждения диска экструдера | 1975 |

|

SU613915A1 |

1. ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНЬЧС МАТЕРИАЛОВ, содержащий корпус с загрузочным отверстием 1И рабочий орган, в полости которого .размещен с возможностью осевого перемещения поршень с образованием со стороны выходного конца рабочего органа герметичного участка для частичного заполнения теплоносителем, отличающийся тем, что, с целью повышения качества расплава за счет автоматического регулирования температуры охлаждения и расширения диапазона ее регулирования, экструдер снабжен размещенной в полости рабочего органа и закрепленной на поршне конденсационной трубкой со средствами ее охлаждения и газовым баллоном стабилизации давления, сообщенной с герметичным участком рабочего органа посредстве конденсационной трубки и проходного отверстия, которое выполнено в поршне. (Л 2, Экструдер по п. 1, отличающийся тем, что в конденсационной трубке установлено кольцо с пропускньм отверстием. Oi О 4 СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЧЕРВЯЧНАЯ ШПРИЦМАШИНА | 0 |

|

SU209714A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Англии № 1173738, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1983-12-15—Публикация

1982-07-05—Подача