Изобретение относится к полимерному машиностроению, в частности к экстру- зионному обрудованию для переработки композиционных газонаполненных поли- олефинов в пенопласты, и может быть использовано на второй ступени каскадного экструдера.

Целью изобретения является повышение качества изделий из пенопластов за счет интенсификации процесса тепломассообмена.

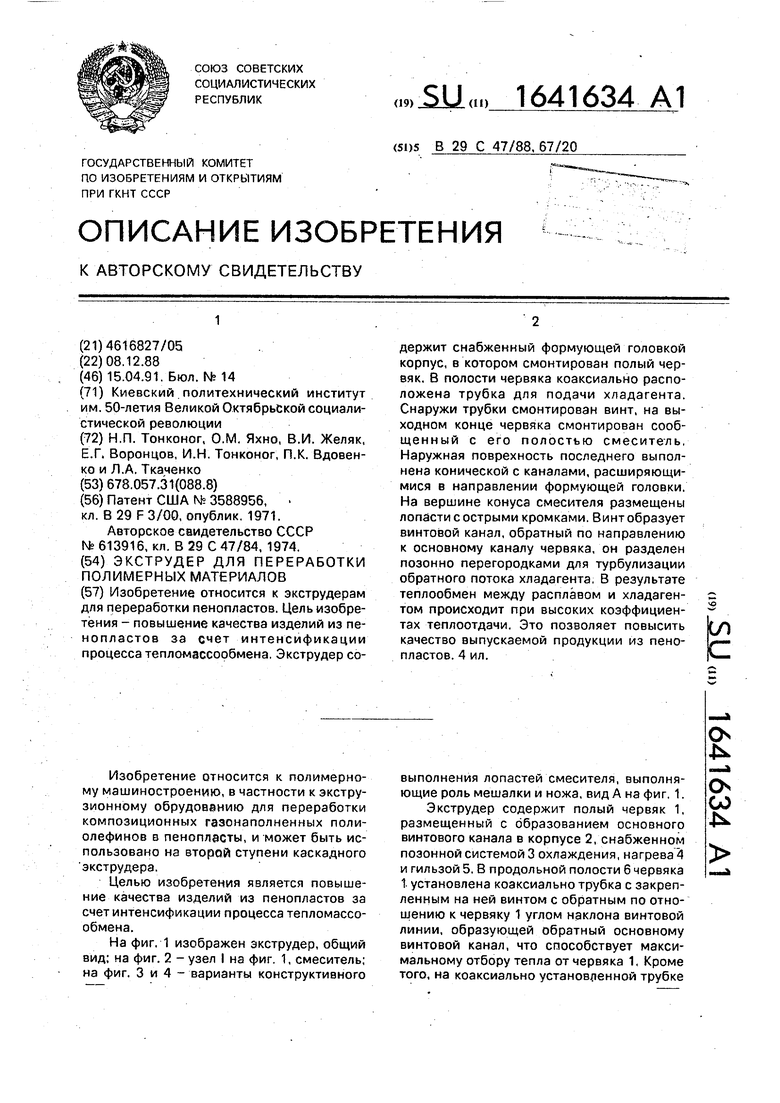

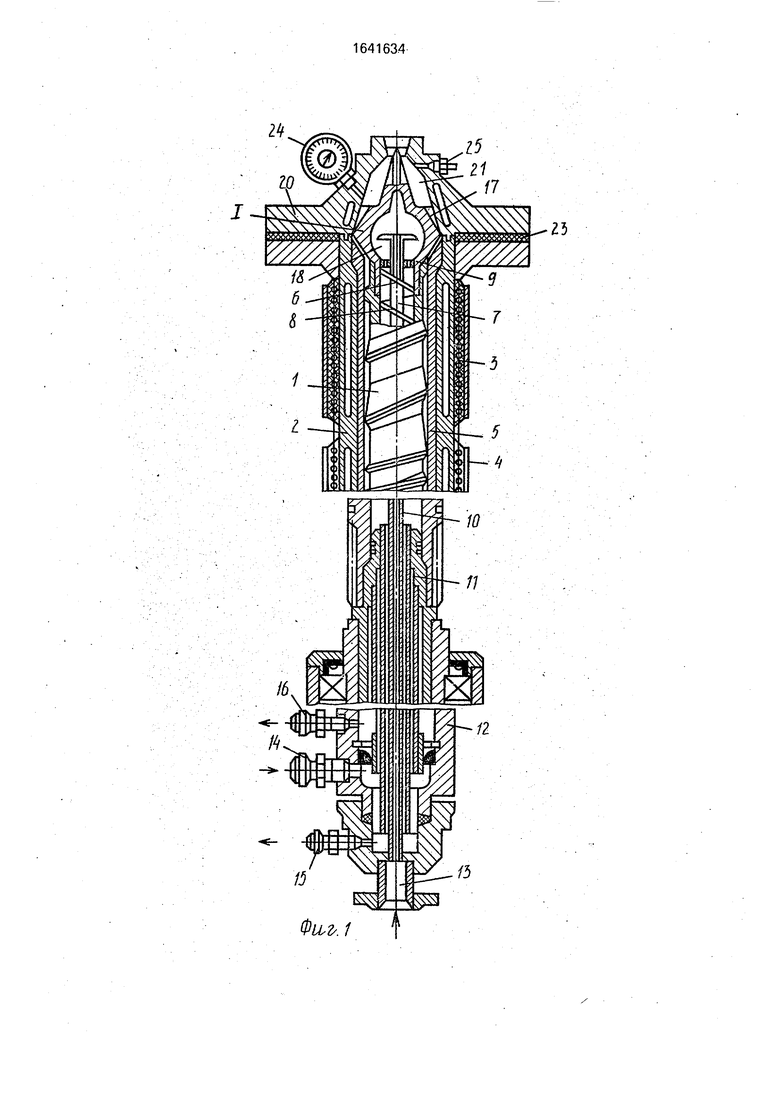

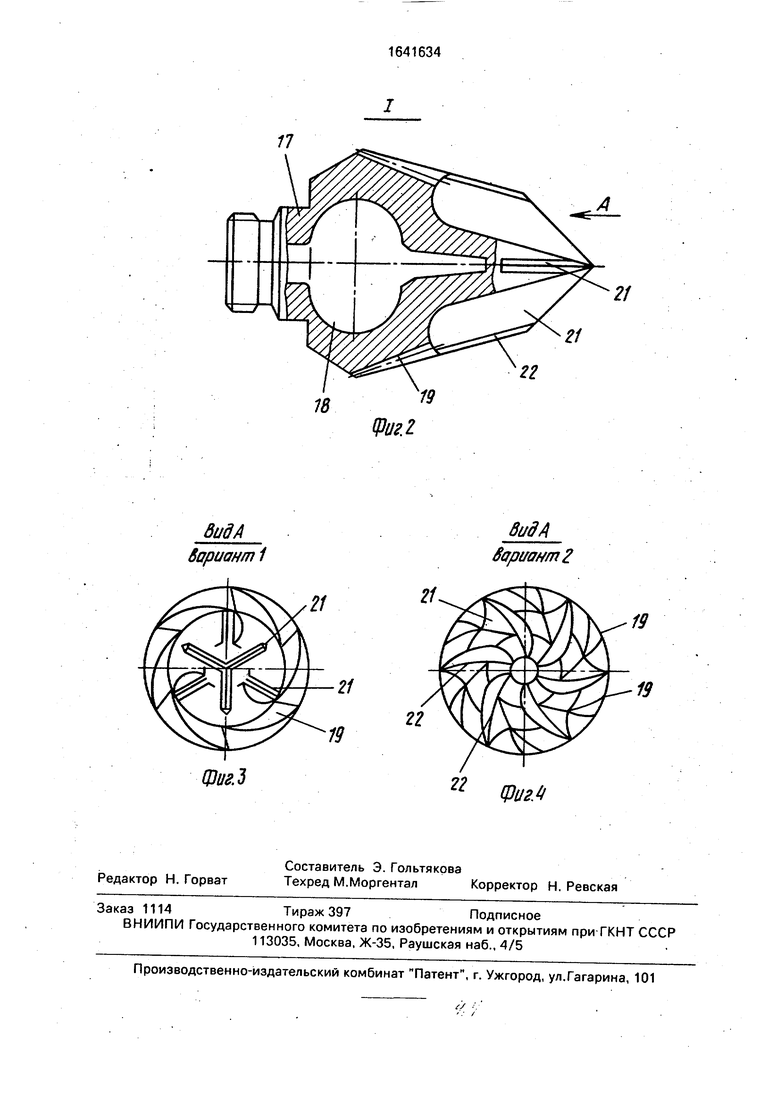

На фиг. 1 изображен экструдер, общий вид; на фиг. 2 - узел I на фиг. 1, смеситель; на фиг. 3 и 4 - варианты конструктивного

выполнения лопастей смесителя, выполняющие роль мешалки и ножа, вид А на фиг. 1. Экструдер содержит полый червяк 1, размещенный с образованием основного винтового канала в корпусе 2, снабженном позонной системой 3 охлаждения, нагрева 4 и гильзой 5, В продольной полости 6 червяка 1 установлена коаксиально трубка с закрепленным на ней винтом с обратным по отношению к червяку 1 углом наклона винтовой линии, образующей обратный основному винтовой канал, что способствует максимальному отбору тепла от червяка 1. Кроме того, на коаксиально установленной трубке

о

сЈ со

ь

7 позонно установлены перегородки 9, обеспечивающие турбулизацию хладагента в каждой зоне червяка 1. Посредством коак- сиально смонтированных трубок 10 и 11 барботера 12 обеспечивается связь с источником питания хладагента (не показан) через штуцера 13 и 14 и отвод его через штуцера 15 и 16. Экструдер снабжен смесителем 17. расположенным на выходном конце червяка 1. Смеситель 17 выполнен с полостью 18, сообщенной с полостью 6 червяка 1. Наружная поверхность смесителя 17 выполнена конической с каналами 19, расширяющимися в направлении формующей головки 20, и размещенными на вершине кожуха лопастями 21 с острыми кромками 22, направленными по касательной к внутренней поверхности формующей головки 20 для снятия плёнки расплава в момент охлаждения. Между корпусом головки 20 и фланцем корпуса 2 установлена теплоизоляционная прокладка 23. Для контроля технологического процесса червяк 1 снабжен датчиком 24 давления и термопарой 25. Возможные варианты выполнения наружной поверхности смесителя 17 показаны на фиг. 3 и 4.

Процесс пенообразования в экструдере осуществляется следующим образом.

Перерабатываемая композиция на основе гранулированного полиэтилена высокого давления низкой плотности (ПЭВД НП), предварительно смешанного с нуклеатора- ми пенообразования, поступая в загрузочную зону первой ступени каскадного экструдера (не показана), захватывается витками червяка 1, перемещается внутри каналов последнего, где в результате трения между материалом и поверхностью червяка 1 и корпуса 2, а также за счет подвода тепла от электронагревателей, материал по мере своего продвижения в межвитковом пространстве червяка 1 плавится, сжимается и постепенно превращается, в расплавленную массу.

В зоне декомпрессии червяка 1 первой ступени каскадного экструдера в полурасплав полимерной композиции под давлением до 100 кг/см2 подается низкокипящая органическая смесь жидких фреонов (фреон-11, фреон-12), которая в общем объеме распла- ва составляет не более 12-15%.

При вращении червяка первой ступени экструдера расплав полимерной композиции в межвитковом объеме червяка 1 и гильзы 5 перемешивается, гомогенизируется и в виде однородной массы через переходник (не показан) поступает в загрузочную зону второй ступени каскадного экструдера, где происходит дальнейшее смешение и гомогенизация композиции с постепенным снижением температуры расплава по мере продвижения последнего в каналы формующей головки 20.

Процесс термостатирования корпуса 2

и червяка 1 осуществляется позонно системой нагрева - охлаждения и автоматического регулирования (не показана), в соответствии с технологическим регламен0 том посредством нагревателей системы нагрева 4 и охлаждающей жидкостью, циркулирующей в позонной системе охлаждения 3. Постепенное по мере продвижения охлаждение расплава осуществляется хла5 дагентом, который по трубке 10 подается в полость 18 смесителя 17, который жестко связан с червяком 1, отдает там наибольшую часть своей энергии и по мере своего продвижения (навстречу расплаву) по вин0 товому каналу полости 6 постепенно нагревается и поэтому вызывает постепенное охлаждение расплава полимерной композиции. Встречное по отношению к направлению движения расплава течение хладагента

5 обеспечивается за счет обратного угла наклона винтовой линии винта 8, смонтированного на коаксиально установленной трубке 7. Перегородки 9, установленные в позонных участках охлаждения червяка 1,

0 вызываюттурбулизацию потока хладагента, в результате чего теплообмен между расплавом и хладагентом по всей длине меж- виткового пространства червяка 1 происходит при достаточно высоких коэффициентах теп5 лоотдачи. Интенсивный тепломассообмен во всем объеме расплава композиции на выходе формующей головки 20 происходит за счет отбора тепла с внутренней поверхности корпуса формующей головки 20 и способст0 вует перемешиванию расплава смесителем 17 и срезыванию остывшей пленки острыми кромками 22 лопастей 21.

Интенсификация тепломассообмена позволяет не переходить критических сдви5 говых напряжений, вызывающих, как правило, нежелательное преждевременное вспенивание композиции и преждевременное резкое охлаждение за счет испарения растворенной смеси фреонов, вследствие

0 чего получается полный брак изделия в виде кусков геля, вылетающего из формующего канала головки.

При резком снижении температуры на выходе формующей головки 20 значительно

5 повышается давление в каналах последней (до 150- 200 кг/см2), где размещен смеситель 17 с лопастями 21, которые интенсивно срезают охлажденную пленку, что приводит к увеличению коэффициента теплоотдачи, окончательному смешению и гомогенизации экструдата непосредственно перед экструзией.

Благодаря такой позонно сбалансированной системе охлаждения каналов червяка 1 полости 18 смесителя 17 и корпуса 2 экс- трудера получают температуру расплава композиции ниже традиционной температуры переработки (температура начала плавления полиэтилена 108°С, окончания 135-145°С)в пределах 85-100°С, не вызывания при этом больших сдвиговых напряжений и преждевременного вспенивания, приводящих к дестабилизации процесса экструзии и резкому снижению качества экструдата.

Использование изобретения, обеспечи- вающего позонное термостатирование чер- вяка 1 и корпуса 2. интенсификацию теплообмена на выходе экструдата с учетом физико-химического состояния композиции, позволяет повысить качество выпуска- емой продукции, повысить эффективность работы оборудования, а также значительно снизить отходы дефицитного сырья, уходящего в брак, при обычной технологической схеме и существующих регламентах перера- ботки пенопластов.

Формула изобретения

Экструдер для переработки полимерных материалов, содержащий снабженный

формующей головкой корпус, в котором с образованием основного винтового канала смонтирован червяк с продольной полостью и коаксиально расположенной в ней трубкой подачи хладагента, причем полость чер- вяка разделена перегородками на сообщенные между собой зоны, отличающийся тем, что, с целью повышения качества изделий из пенопластов за счет интенсификации процесса тепломассообмена, экструдер снабжен винтом, смонтиро- ванным снаружи трубки для подачи хладагента, и расположенным на выходном конце червяка и сообщенным с его полостью смесителем, наружная поверхность которого выполнена конической с каналами, расширяющимися в направлении формующей головки, и размещенными на вершине конуса лопастями с острыми кромками, направленными по касательной к внутренней поверхности формующей головки, причем винт выполнен с обратным по отношению к червяку углом наклона винтовой нарезки с образованием обратного основному винтового канала, который разделен позонно перегородками для турбу- лизации обратного потока хладагента при переходе из одной зоны охлаждения в другую.

ч

«NJ

ч- со со

т со

«N1

«

22

| название | год | авторы | номер документа |

|---|---|---|---|

| Червяк экструдера с позонным охлеждением | 1974 |

|

SU613916A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1988 |

|

SU1558694A1 |

| Экструзионная головка для нанесения покрытия на трубы | 1987 |

|

SU1382652A1 |

| ЭКСТРУДЕР ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2005612C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2450926C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2494870C1 |

| Экструдер для переработки полимерных материалов | 1984 |

|

SU1178617A1 |

| Устройство для охлаждения и регулирования температуры перерабатываемого в экструдере полимерного материала | 1981 |

|

SU1028522A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1990 |

|

SU1761532A1 |

| Червяк экструдера с позонным охлаждением | 1985 |

|

SU1316845A1 |

Изобретение относится к экструдерам для переработки пенопластов. Цель изобретения - повышение качества изделий из пенопластов за счет интенсификации процесса тепломассообмена, Экструдер содержит снабженный формующей головкой корпус, в котором смонтирован полый червяк, В полости червяка коаксиально расположена трубка для подачи хладагента. Снаружи трубки смонтирован винт, на выходном конце червяка смонтирован сообщенный с его полостью смеситель, Наружная поврехность последнего выполнена конической с каналами, расширяющимися в направлении формующей головки. На вершине конуса смесителя размещены лопасти с острыми кромками. Винт образует винтовой канал, обратный по направлению к основному каналу червяка, он разделен позонно перегородками для турбулизации обратного потока хладагента. В результате теплообмен между расплавом и хладагентом происходит при высоких коэффициентах теплоотдачи. Это позволяет повысить качество выпускаемой продукции из пенопластов. 4 ил. сл С

ВидА Вариант 1

21

19

Фи&З

Vu. Z

8идА вариант

фиг. 4

| Патент США № 3588956, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Червяк экструдера с позонным охлеждением | 1974 |

|

SU613916A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-04-15—Публикация

1988-12-08—Подача