Изобретение относится к оборудованию для переработки полимерных материалов с наполнителями, например древопластиков, и может быть использовано в химической и деревообрабатывающей промышленностях.

Целью изобретения является повышение надежности экструдера.

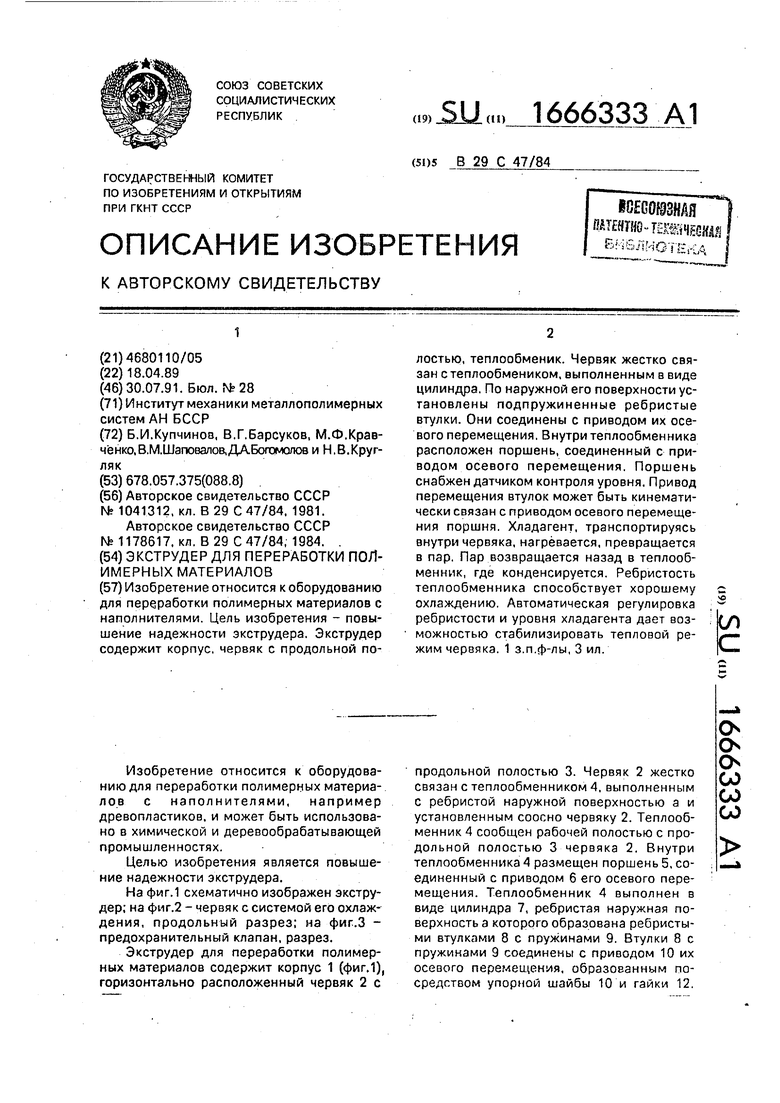

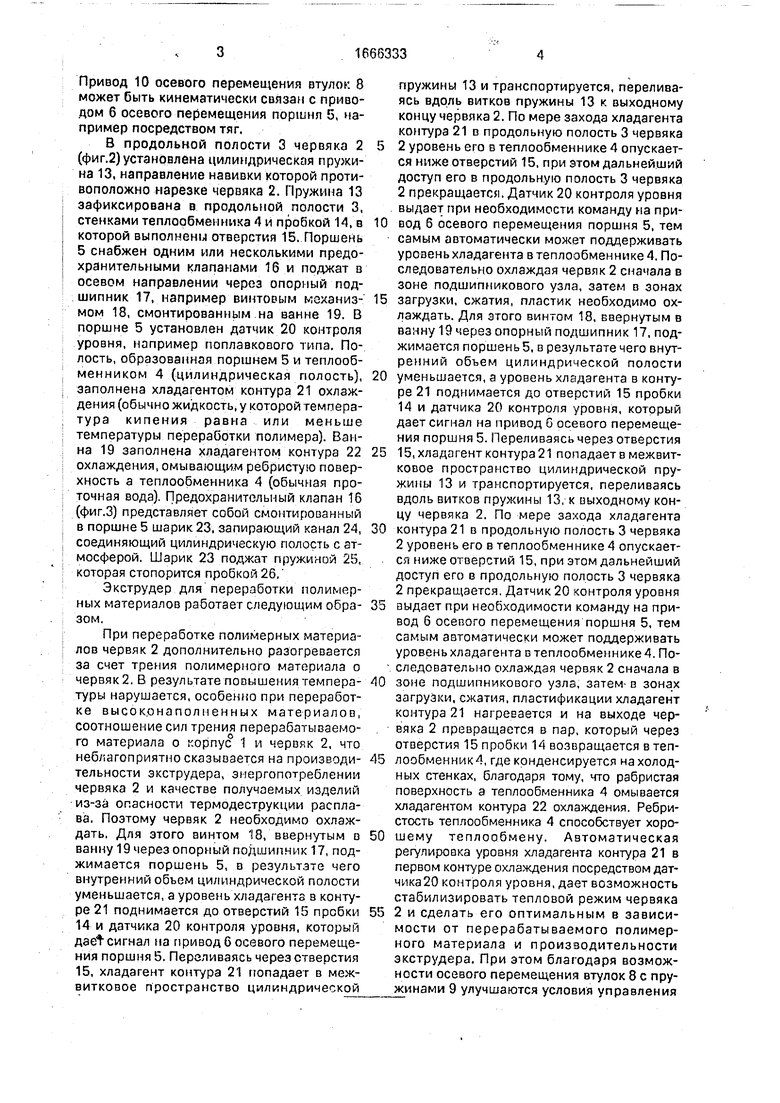

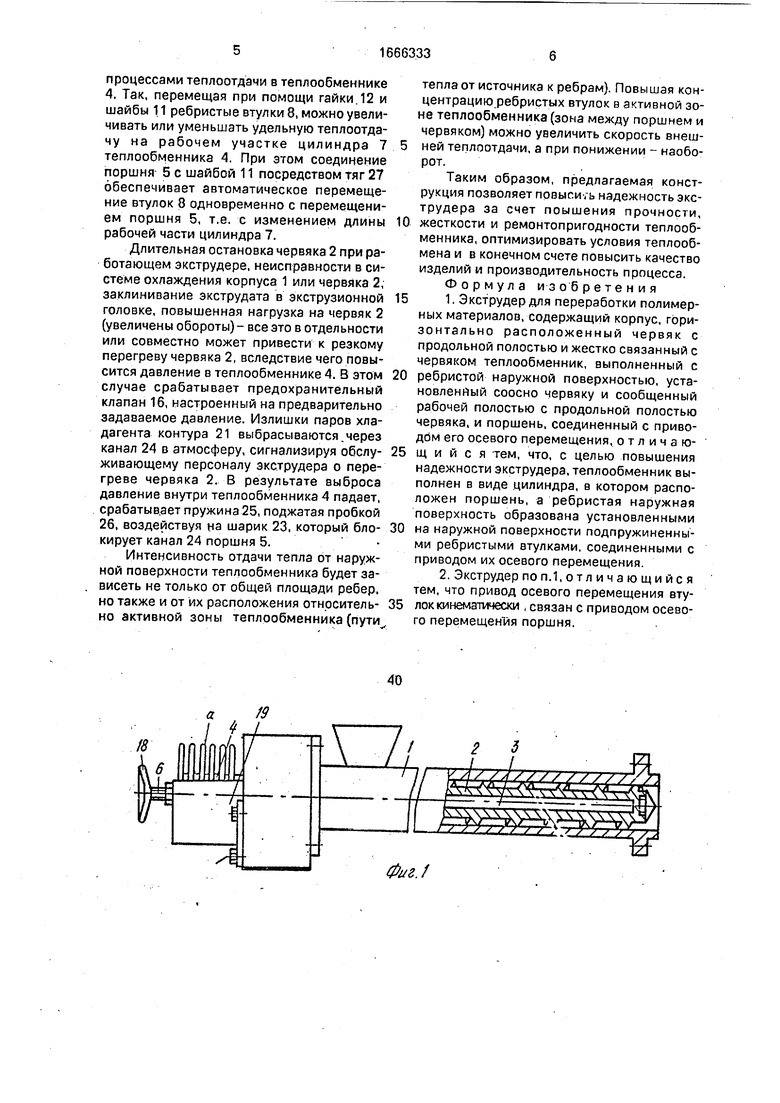

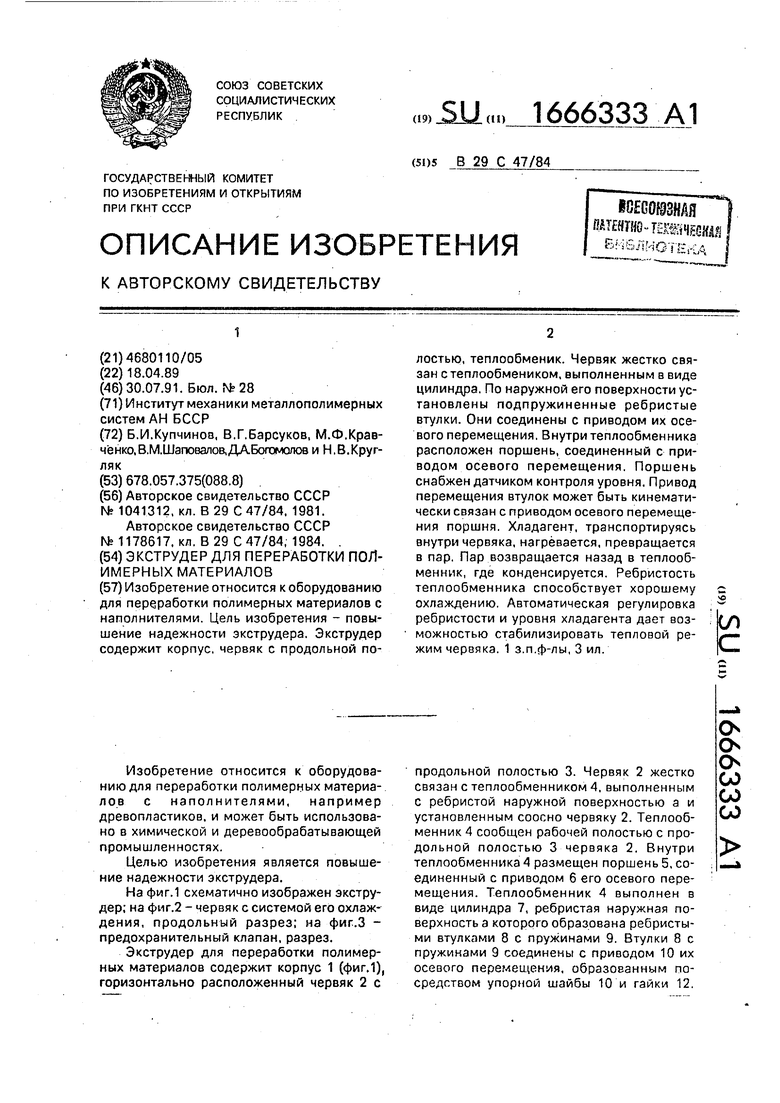

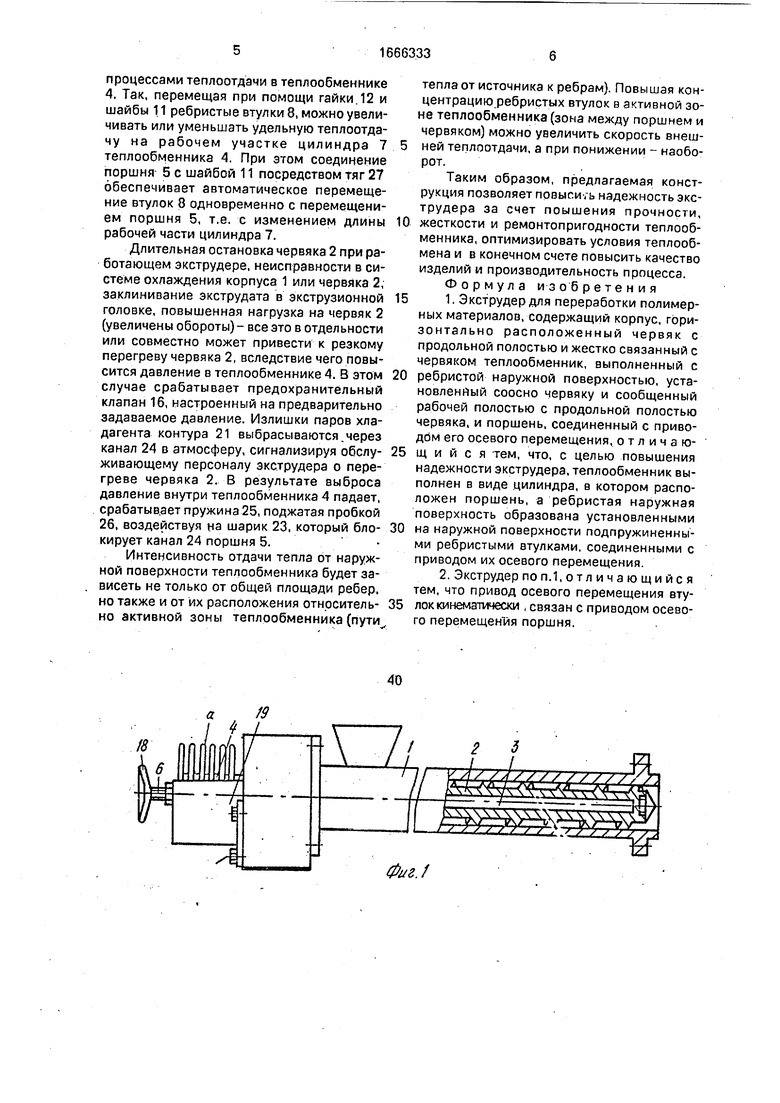

На фиг.1 схематично изображен экстру- дер; на фиг.2 - червяк с системой его охлаждения, продольный разрез; на фиг.З - предохранительный клапан, разрез.

Экструдер для переработки полимерных материалов содержит корпус 1 (фиг.1), горизонтально расположенный червяк 2 с

продольной полостью 3. Червяк 2 жестко связан с теплообменником 4, выполненным с ребристой наружной поверхностью а и установленным соосно червяку 2. Теплообменник 4 сообщен рабочей полостью с продольной полостью 3 червяка 2. Внутри теплообменника 4 размещен поршень 5, соединенный с приводом 6 его осевого перемещения. Теплообменник 4 выполнен в виде цилиндра 7, ребристая наружная поверхность а которого образована ребристыми втулками 8 с пружинами 9. Втулки 8 с пружинами 9 соединены с приводом 10 их осевого перемещения, образованным посредством упорной шайбы 10 и гайки 12.

о о о

СА) СО Сл)

Привод 10 осевого перемещения втулок 8 может быть кинематически связан с приводом 6 осевого перемещения поршня 5, например посредством тяг.

В продольной полости 3 червяка 2 (фиг.2) установлена цилиндрическая пружина 13, направление навивки которой противоположно нарезке червяка 2. Пружина 13 зафиксирована в продольной полости 3, стенками теплообменника 4 и пробкой 14, в которой выполнены отверстия 15. Поршень 5 снабжен одним или несколькими предохранительными клапанами 16 и поджат в осевом направлении через опорный подшипник 17, например винтовым механизмом 18, смонтированным на ванне 19. В поршне 5 установлен датчик 20 контроля уровня, например поплавкового типа. Полость, образованная поршнем 5 и теплообменником 4 (цилиндрическая полость), заполнена хладагентом контура 21 охлаждения (обычно жидкость, у которой темпера- тура кипения равна или меньше температуры переработки полимера). Ванна 19 заполнена хладагентом контура 22 охлаждения, омывающим ребристую поверхность а теплообменника 4 (обычная проточная вода). Предохранительный клапан 16 (фиг.З) представляет собой смонтированный в поршне 5 шарик 23, запирающий канал 24, соединяющий цилиндрическую полость с атмосферой. Шарик 23 поджат пружиной 25, которая стопорится пробкой 26.

Экструдер для переработки полимерных материалов работает следующим образом.

При переработке полимерных материалов червяк 2 дополнительно разогревается за счет трения полимерного материала о червяк 2. В результате повышения температуры нарушается, особенно при переработке высок.онаполненных материалов, соотношение сил трения перерабатываемого материала о корпус 1 и червяк 2, что неблагоприятно сказывается на производительности экструдера, энергопотреблении червяка 2 и качестве получаемых изделий из-за опасности термодеструкции расплава. Поэтому червяк 2 необходимо охлаждать. Для этого винтом 18, ввернутым в ванну 19 через опорный подшипник 17, поджимается поршень 5, в результате чего внутренний обьем цилиндрической полости уменьшается, а уровень хладагента в контуре 21 поднимается до отверстий 15 пробки 14 и датчика 20 контроля уровня, который flaet сигнал на привод 6 осевого перемещения поршня 5. Переливаясь через отверстия 15, хладагент контура 21 попадает в меж- витковое пространство цилиндрической

пружины 13 и транспортируется, переливаясь вдоль витков пружины 13 к выходному концу червяка 2. По мере захода хладагента контура 21 D продольную полость 3 червяка

2 уровень его в теплообменнике 4 опускается ниже отверстий 15, при этом дальнейший доступ его в продольную полость 3 червяка 2 прекращается. Датчик 20 контроля уровня выдает при необходимости команду на при0 вод 6 осевого перемещения поршня 5, тем самым автоматически может поддерживать уровень хладагента в теплообменнике 4. Последовательно охлаждая червяк 2 сначала в зоне подшипникового узла, затем в зонах

5 загрузки, сжатия, пластик необходимо охлаждать. Для этого винтом 18, ввернутым в ванну 19 через опорный подшипник 17, поджимается поршень 5, в результате чего внутренний объем цилиндрической полости

0 уменьшается, а уровень хладагента в контуре 21 поднимается до отверстий 15 пробки 14 и датчика 20 контроля уровня, который дает сигнал на привод 6 осевого перемещения поршня 5. Переливаясь через отверстия

5 15, хладагент контура 21 попадает в межвит- ковое пространство цилиндрической пружины 13 и транспортируется, переливаясь вдоль витков пружины 13. к выходному концу червяка 2. По мере захода хладагента

0 контура 21 в продольную полость 3 червяка 2 уровень его в теплообменнике 4 опускается ниже отверстий 15, при этом дальнейший доступ его в продольную полость 3 червяка 2 прекращается. Датчик 20 контроля уровня

5 выдает при необходимости команду на привод 6 осевого перемещения поршня 5, тем самым автоматически может поддерживать уровень хладагента в теплообменнике 4. По- следовательно охлаждая червяк 2 сначала в

0 зоне подшипникового узла, затем- в зонах загрузки, сжатия, пластификации хладагент контура 21 нагревается и на выходе червяка 2 превращается в пар, который через отверстия 15 пробки 14 возвращается в теп5 лообменник4, где конденсируется на холодных стенках, благодаря тому, что рабристая поверхность а теплообменника 4 омывается хладагентом контура 22 охлаждения. Ребристость теплообменника 4 способствует хоро0 шему теплообмену. Автоматическая регулировка уровня хладагента контура 21 в первом контуре охлаждения посредством дат- чика20 контроля уровня, дает возможность стабилизировать тепловой режим червяка

5 2 и сделать его оптимальным в зависимости от перерабатываемого полимерного материала и производительности экструдера. При этом благодаря возможности осевого перемещения втулок 8 с пружинами 9 улучшаются условия управления

процессами теплоотдачи в теплообменнике 4. Так, перемещая при помощи гайки 12 и шайбы 11 ребристые втулки 8, можно увеличивать или уменьшать удельную теплоотдачу на рабочем участке цилиндра 7 теплообменника 4. При этом соединение поршня 5 с шайбой 11 посредством тяг 27 обеспечивает автоматическое перемещение втулок 8 одновременно с перемещением поршня 5, т.е. с изменением длины рабочей части цилиндра 7.

Длительная остановка червяка 2 при работающем экструдере, неисправности в системе охлаждения корпуса 1 или червяка 2, заклинивание экструдата в экструзионной головке, повышенная нагрузка на червяк 2 (увеличены обороты)- все это в отдельности или совместно может привести к резкому перегреву червяка 2, вследствие чего повысится давление в теплообменнике 4. В этом случае срабатывает предохранительный клапан 16, настроенный на предварительно задаваемое давление. Излишки паров хладагента контура 21 выбрасываются через канал 24 в атмосферу, сигнализируя обслуживающему персоналу экструдера о перегреве червяка 2. В результате выброса давление внутри теплообменника 4 падает, срабатывает пружина 25, поджатая пробкой 26, воздействуя на шарик 23, который блокирует канал 24 поршня 5.

Интенсивность отдачи тепла от наружной поверхности теплообменника будет зависеть не только от общей площади ребер, но также и от их расположения относительно активной зоны теплообменника(пути

тепла от источника к ребрам). Повышая концентрацию ребристых втулок в активной зоне теплообменника (зона между поршнем и червяком) можно увеличить скорость внешней теплоотдачи, а при понижении - наоборот.

Таким образом, предлагаемая конструкция позволяет повыси гь надежность экструдера за счет поышения прочности,

жесткости и ремонтопригодности теплообменника, оптимизировать условия теплообмена и в конечном счете повысить качество изделий и производительность процесса. Формула изобретения

1. Экструдердля переработки полимерных материалов, содержащий корпус, горизонтально расположенный червяк с продольной полостью и жестко связанный с червяком теплообменник, выполненный с

ребристой наружной поверхностью, установленный соосно червяку и сообщенный рабочей полостью с продольной полостью червяка, и поршень, соединенный с приво- дбм его осевого перемещения, отличающ и и с я тем, что. с целью повышения надежности зкструдера, теплообменник выполнен в виде цилиндра, в котором расположен поршень, а ребристая наружная поверхность образована установленными

на наружной поверхности подпружиненными ребристыми втулками, соединенными с приводом их осевого перемещения

2. Экструдер по п.1,отличающийся тем, что привод осевого перемещения вту5 лок кинематически , связан с приводом осевого перемещения поршня.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструдер для переработки полимерных материалов | 1984 |

|

SU1178617A1 |

| Экструдер для переработки полимерных материалов | 1982 |

|

SU1060491A1 |

| Экструдер для переработки полимерных материалов | 1988 |

|

SU1641634A1 |

| ТЕПЛОВОЙ КОМПРЕССОР | 2003 |

|

RU2230223C1 |

| Установка для переработки отходов полимерной пленки в.и.ефимчева | 1977 |

|

SU710819A1 |

| ТЕПЛОВОЙ КОМПРЕССОР | 2004 |

|

RU2271469C1 |

| ТЕПЛОВОЙ КОМПРЕССОР | 2006 |

|

RU2298690C1 |

| ТЕПЛОИСПОЛЬЗУЮЩИЙ КОМПРЕССОР | 2012 |

|

RU2480623C1 |

| Экструдер для полимерных материалов | 1991 |

|

SU1821390A1 |

| ТЕПЛОВОЙ КОМПРЕССОР | 2003 |

|

RU2230225C1 |

Изобретение относится к оборудованию для переработки полимерных материалов с наполнителями. Цель изобретения - повышение надежности экструдера. Экструдер содержит корпус, червяк с продольной полостью, теплообменник. Червяк жестко связан с теплообменником, выполненным в виде цилиндра. По наружной его поверхности установлены подпружиненные ребристые втулки. Они соединены с приводом их осевого перемещения. Внутри теплообменника расположен поршень, соединенный с приводом осевого перемещения. Поршень снабжен датчиком контроля уровня. Привод перемещения втулок может быть кинематически связан с приводом осевого перемещения поршня. Хладагент, транспортируясь внутри червяка, нагревается, превращается в пар. Пар возвращается назад в теплообменник, где конденсируется. Ребристость теплообменника способствует хорошему охлаждению. Автоматическая регулировка ребристости и уровня хладагента дает возможность стабилизировать тепловой режим червяка. 1 з.п.ф-лы, 3 ил.

18

-пП/

/ /Л / ////////

L

W /

A. .Ji ,/VX. /.,С УЧА ;у

J&S

S / / S / ;S / / //

w

Фиг.

11

10

Фиг. 2

Фиг.З

| Устройство охлаждения рабочих органов машин для переработки полимеров | 1981 |

|

SU1041312A1 |

| Солесос | 1922 |

|

SU29A1 |

| Экструдер для переработки полимерных материалов | 1984 |

|

SU1178617A1 |

| Солесос | 1922 |

|

SU29A1 |

| . | |||

Авторы

Даты

1991-07-30—Публикация

1989-04-18—Подача