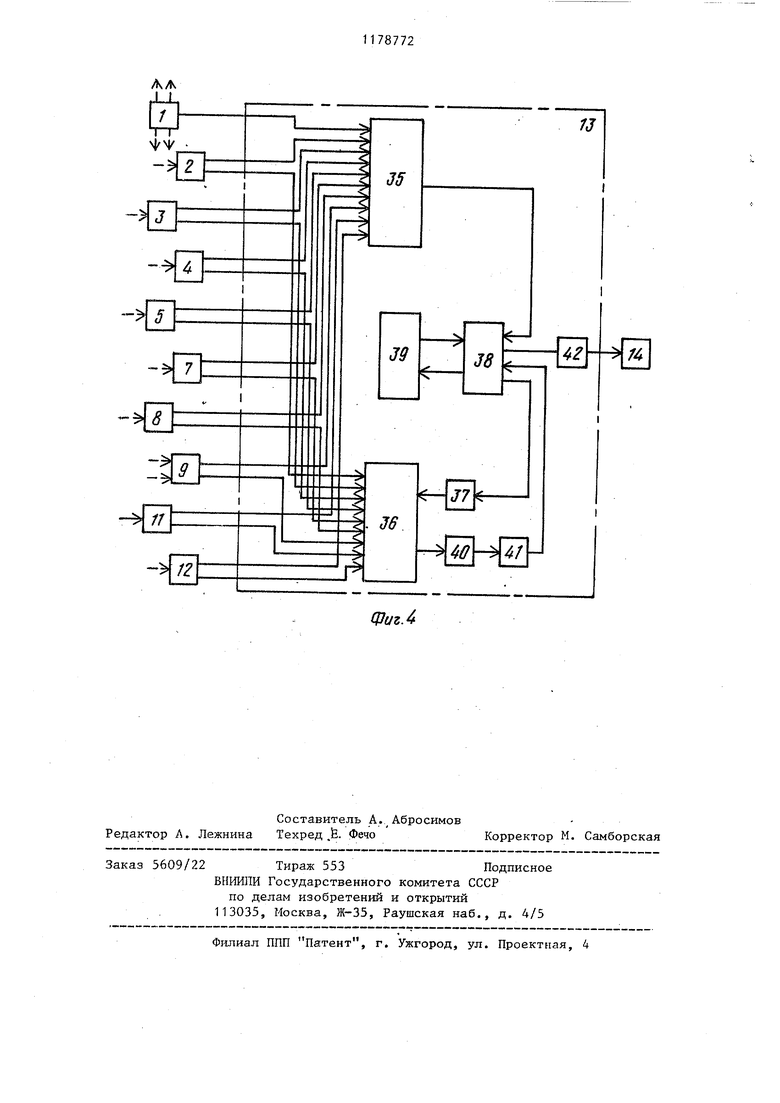

чета времени реакции разложения влаг выполнен в виде трех триггеров, трех I схем ИЛИ, двух формирователей импуль сов, генератора тактовых импульсов, трех схем И, счетчиков десятых долей секунд, секунд и десятков секунд, схемы буферных ключей, компаратора,, двух дешифраторов, одновибратора и четьфех переключателей, причем выход блока расчета времени продувки и третьей схемы И подсоединены соответственно к первому и второму входа первого триггера, а первьгй выход последнего подсоединен к первым входан первой и второй схемы ИЛИ, к второму входу третьего триггера, к третьим входам второй и третьей схем И, выхо второго триггера подсоединен к второ му входу первой схемы ИЛИ, а выход последнего подсоединен к второму входу первой схемы И, выход генерато ра тактовых импульсов подсоединен к первому входу первой схемы И, а его выход подсоединен к входу счетчика десятых долей секунд, выход второго триггера подсоединен к второму входу схемы ИЛИ, а выход последнего подсоединен к входу первого формирователя импульсов, а его выход подсое динен к установочным входам трех счетчиков, выход переноса счетчика десятых долей секунд подсоединен к счетному входу счетчика секунд, а ег выход - к счетному входу счетчика десятых секуйд, вькод которого подсоединен к второму входу третьей схемы ИЛИ, счетные выходы счетчиков десятых секунд и секунд подсое динены соответственно к входам перво го и второго дешифраторов, а счетные выходы трех счетчиков подсоединены соответственно к первому, второму и третьему входам схемы буферных ключей, а его выход подсоединен к восьм му вхфду блока расчета температуры металла, выход первого дешифратора подсоединен через переключатели на первые входы второй и третьей схемы И,а выход второго дешифратора подсоединен через переключатели на вторые входы второй и третьей схемы И, выходы второй и третьей схемы И подсоединены к входу одновибратора, выход которого подсоединен к входу бункера с механизмом ввода сыпучих материалов и к первому и второму вхо дам соответственно второго и первого триггеров, выход блока измерения со172 держания водорода подсоединен к входу компаратора, а выход последнего подсоединен к первому входу третьей схемы ИЛИ, выход которой подсоединен к второму входу второго триггера, а его выход подсоединен к вторым входан первой и второй схемы ИЛИ и к второму входу второго формирователя импульса, выход которого подсоединен к первому входу третьего триггера, выход последнего подсоединен к восьмому входу блока расчета температуры. 3. Устройство по п. 1, о т л ичающееся тем, что блок расчета температуры металла выполнен в виде двух модулей ввода инициативных сигналов, коммутатора дискретных сигналов, двух модулей кодового управления, блока согласования вводавывода, микро-ЭВМ, модуля гальванической развязки, причем выход блока расчета времени продувки и первые выходы блока измерения веса чугуна, блока измерения веса лома, блока определения химического состава чугуна, блока измерения температуры чугуна, блока измерения веса сыпучих материалов, блока измерения содержания влаги в сыпучих материалах, блока расчета времени реакции разложения влаги и блоков измерения температуры металла и определения содержания углерода в металле на промежуточной повалке подсоединены соответственно к первому, второму, третьему, четвертому, пятому, шестому, седьмому, восьмому, девятому, десятому входам первого модуля ввода инициативных сигналов, в выход последнего подсоединен к первому входублока согласования ввода-вывода, вторые контактные группы выводов блока измерения веса чугуна, блока измерения веса лома, блока определения химического состава чугуна, блока измерения температуры чугуна, блока измерения веса сыпучих материалов, блока измерения содержания влаги в сыпучих материалах, блока расчета времени реакции разложения влаги и блоков измерения температуры металла и определения содержания углерода в металле на промежуточной повалке подсоединены соответственно, к первому, второму, третьему, четвертому, пятому, шестому, седьмому, восьмому, девятому входам коммутатора дискретных сигналов, а его выход подсоединен к входу модуля гальванической развязки, выход которого подсоединен ,к входу второго модуля ввода инициативных сигналов, а выход последнего подсоединен к второму входу блока. согласования ввода-вывода, первый выход которого подсоединен к микроЭВМ, а выход последнего подсоединен третьему входу блока согласования

8772

ввода и вывода, второй выход последнего подсоединен к входу перво го бесконтактного модуля, а его выход подсоединен к девятому входу коммутатора дискретных сигналов, третий выход блока согласования ввода-вывода подсоединен к входу второго модуля кодового управления, выход последнего подсоединен к входу регистрирующего прибора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля температуры металла в конвертере | 1983 |

|

SU1104163A1 |

| Способ контроля температуры металла в конвертере | 1983 |

|

SU1104162A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ВЫПЛАВКОЙ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2282666C1 |

| Устройство управления плавкой стали в конвертере | 1977 |

|

SU737467A1 |

| Устройство для определения содержания углерода в металле | 1991 |

|

SU1781307A1 |

| Устройство контроля температуры металла в конверторе | 1980 |

|

SU1073290A1 |

| Устройство для управления конвертерной плавкой | 1985 |

|

SU1258838A1 |

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ МОМЕНТА СЛИВА МЕТАЛЛА ИЗ КОНВЕРТЕРА | 1991 |

|

RU2026360C1 |

| Способ определения момента слива металла из конвертера | 1990 |

|

SU1742338A1 |

| Устройство контроля содержания углерода в ванне конвертера | 1983 |

|

SU1097684A1 |

1. УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕШЕРАТУРЫ МЕТАЛЛА В КОНВЕРТЕРЕ, включающее блок расчета времени продувки, блок измерения содержания влаги в сыпучих материалах, блок измерения веса сыпучих материалов, блок измерения содержания водорода в отходящих газах, блок расчета времени реакции разложения влаги, содержащей- , ся в сыпучих материалах, бункер с механизмом ввода сыпучих материалов, блок расчета температуры металла, регистрирующий прибор, при этом первый выход блока расчета времени продувки подсоединен к первому входу блока расчета температуры и к блоку измерения содержания водорода в отходящих газах, а выход последнего подсоединен к первому входу блока расчета времени реакции разложения влаги, а его выход - в бункер с механизмом . ввода сыпучих материалов, втсфой выход блокарасчета времени продувки подсоединен к входам блока измерения веса сыпучих материалов, блока измерения содержания влаги в сыпучих материалах и блока расчета времени реакции разложения влаги, содержащейся в сыпучих материалах, выходы которых подсоединены соответственно к шестому, седьмому и восьмому входам блока расчета температуры металла, выход последнего подсоединен к входу регистрирующего прибора, отличающееся тем, что, с целью повышения точности контроля температуры металла в ванне конвертера, в него введены блок измерения веса чугуна, i блок измерения , блок определения химического состава чугуна, СЛ блок измерения температуры чугуна, блок измерения температуры металла и блок определения содержания углерода в металле на промежуточной повалке, причем третий выход блока расчета времени продувки подсоединен к входам блока измерения веса чугуна, блока измерения веса лома, блока определе ния химического состава чугуна, блока измерения температуры чугуна, а выхоСХ) ды этих блоков подсоединены соответ-sj ственно к второму, третьему, четвер s| тому и пятому входам блока расчета iNd температурыметалла, четвертый выход блока расчета времени продувки подсоединен к блокам измерения температуры металла к определения содержанш углерода в металле на промежуточной повалке, выходы которых подсоединены соответственно к девятому, десятому входам блока расчета температуры металла. 2. Устройство по п. 1, о т л и.чающееся тем, что блок рас

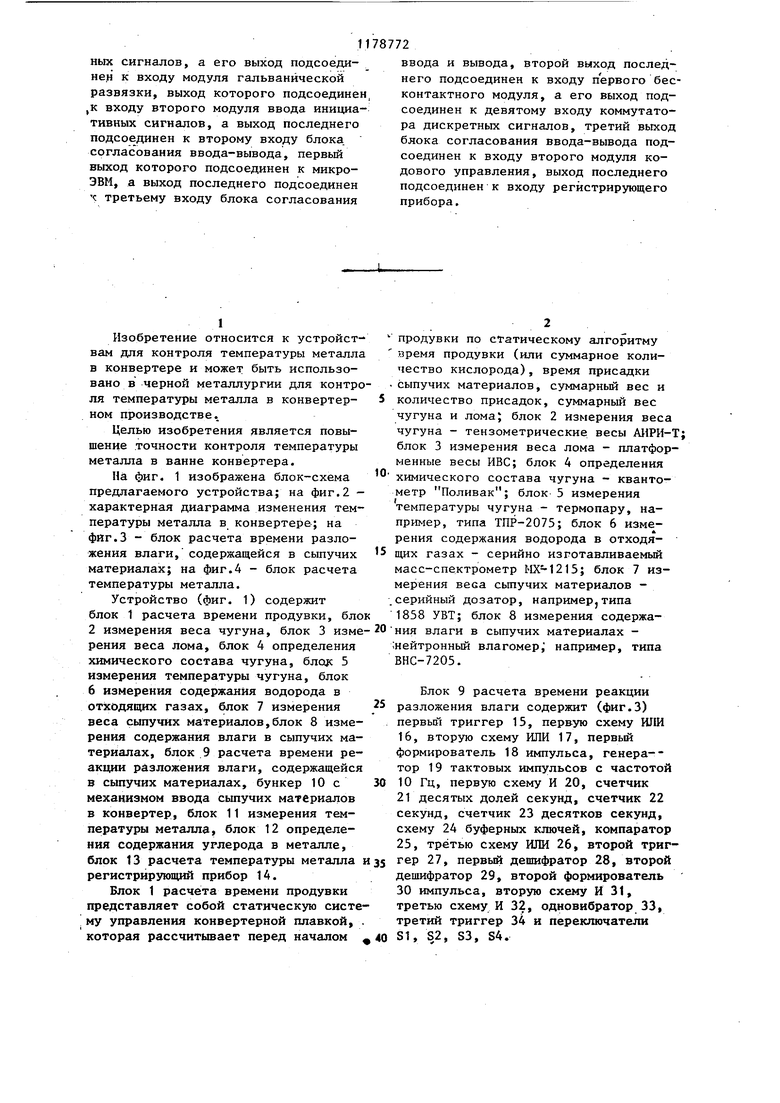

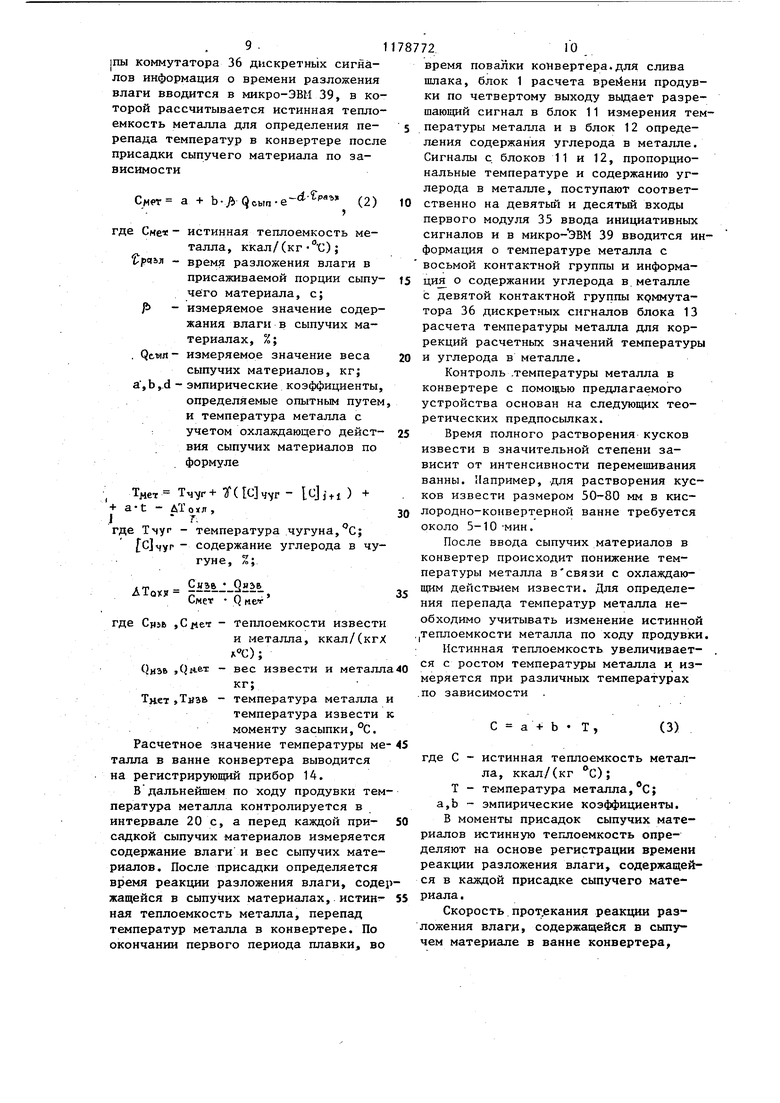

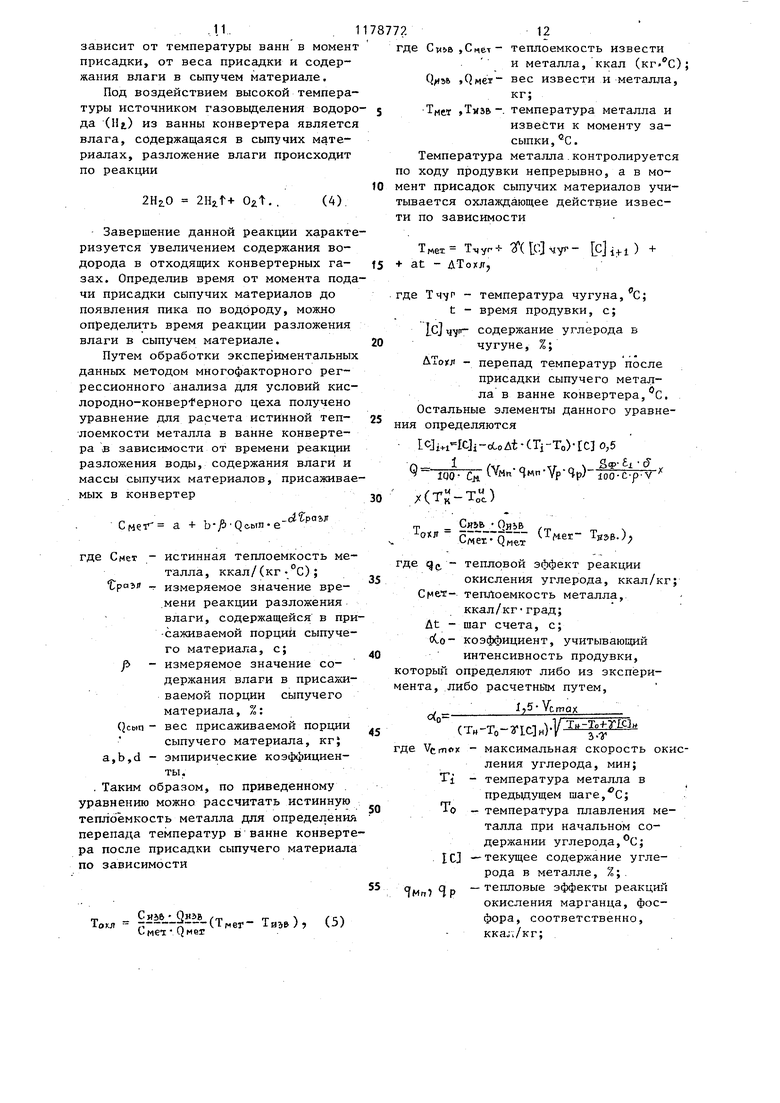

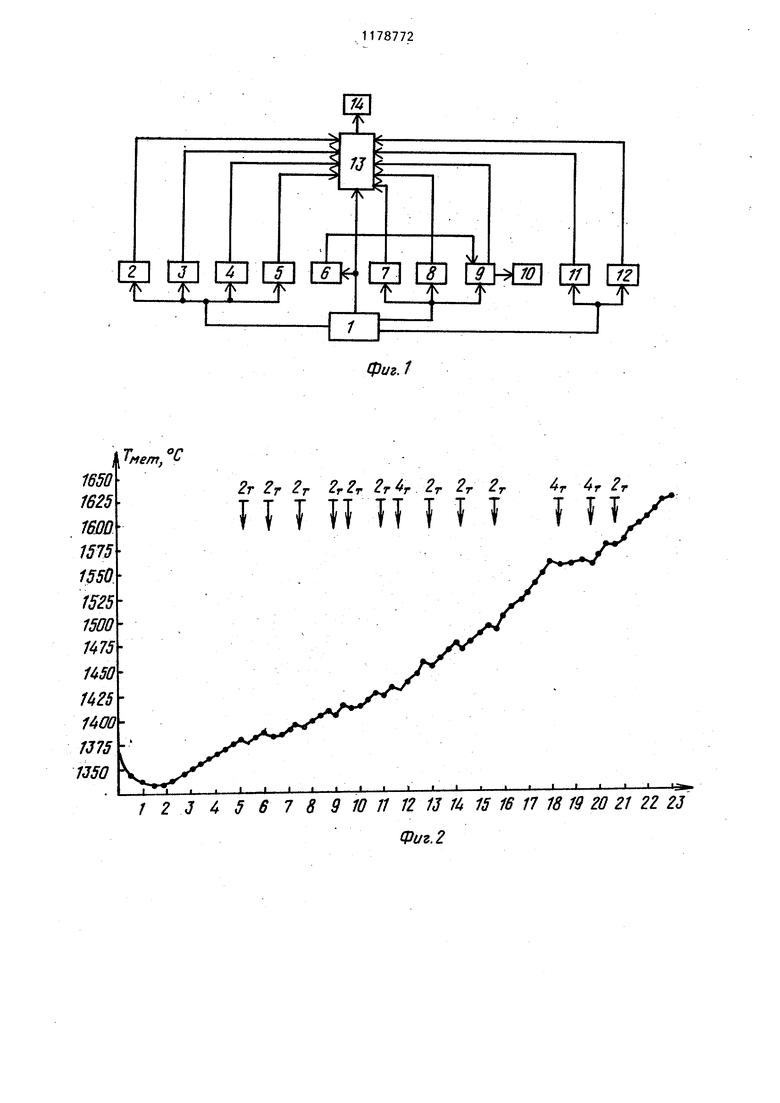

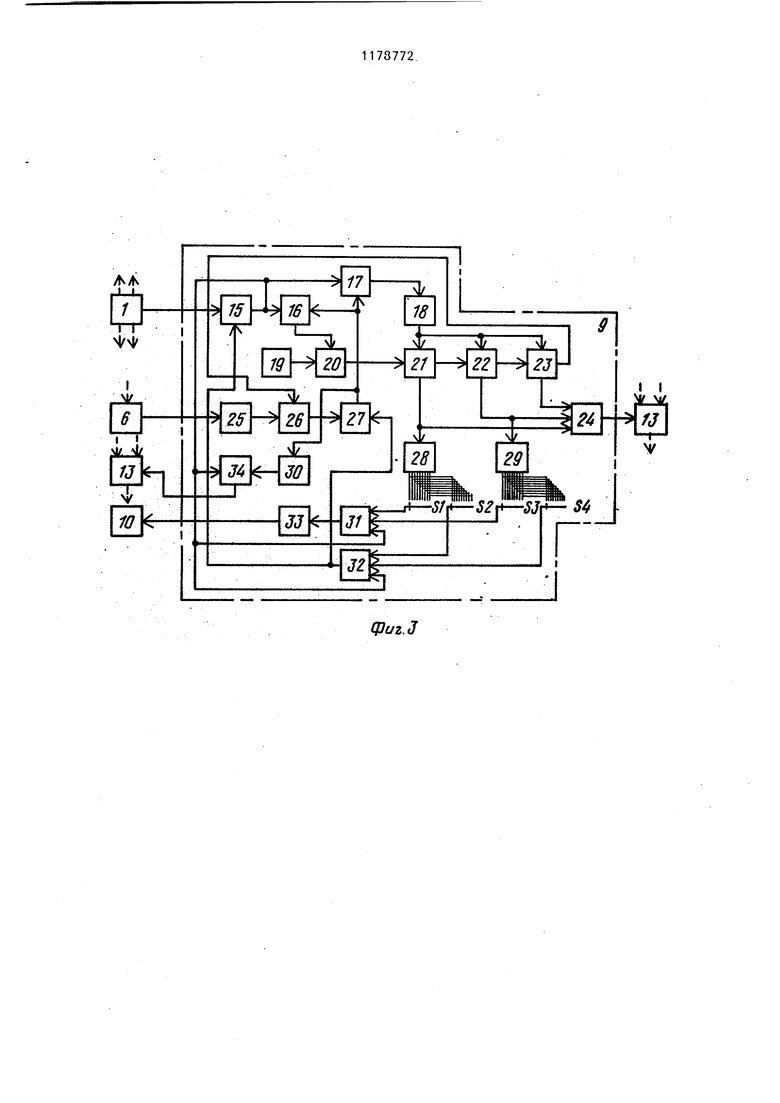

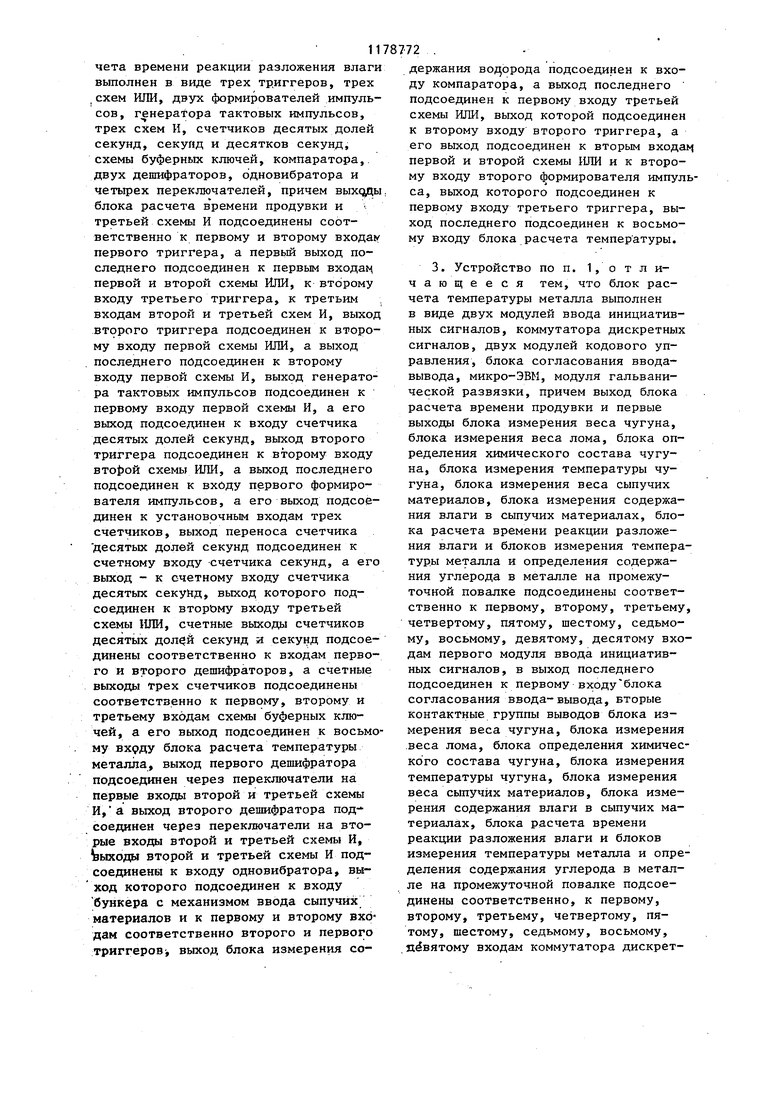

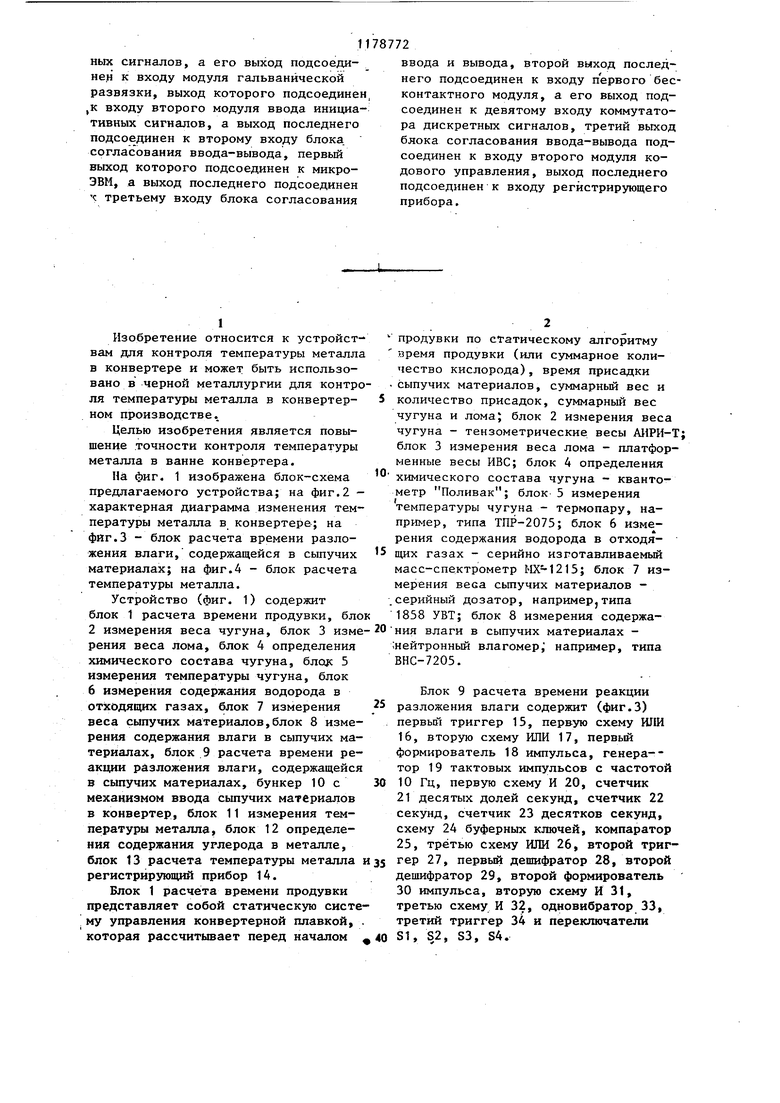

Изобретение относится к устройствам для контроля температуры металла в конвертере и может быть использовано в черной металлургии для контро ля температуры металла в конвертерном производстве. Целью изобретения является повышение точности контроля температуры металла в ванне конвертера. На фиг. 1 изображена блок-схема предлагаемого устройства; на фиг.2 характерная диаграмма изменения температуры металла в конвертере; на фиг.З - блок расчета времени разложения влаги, содержащейся в сыпучих материалах; на фиг.4 - блок расчета температуры металла. Устройство (фиг. 1) содержит блок 1 расчета времени продувки, бло 2 измерения веса чугуна, блок 3 изме рения веса лома, блок 4 определения химического состава чугуна, блодс 5 измерения температуры чугуна, блок 6 измерения содержания водорода в отходящих газах, блок 7 измерения веса сыпучих материалов,блок 8 измерения содержания влаги в сыпучих материалах, блок 9 расчета времени реакции разложения влаги, содержащейся в сыпучих материалах, бункер 10 с механизмом ввода сыпучих материалов в конвертер, блок 11 измерения температуры металла, блок 12 определения содержания углерода в металле, блок 13 расчета температуры металла регистрирлощий прибор 14. Блок 1 расчета времени продувки представляет собой статическую систе му управления конвертерной плавкой, которая рассчитывает перед началом продувки по статическому алгоритму лзремя продувки (или суммарное количество кислорода), время присадки сыпучих материалов, суммарньш вес и количество присадок, суммарный вес чугуна и лома; блок 2 измерения веса чугуна - тензометрические весы АИРИ-Т; блок 3 измерения веса лома - платформенные весы ИВС; блок 4 определения химического состава чугуна - квантометр Поливак ; блок 5 измерения температуры чугуна - термопару, например, типа ТПР-2075; блок 6 измерения содержания водорода в отходящих газах - серийно изготавливаемый масс-спектрометр МХ-1215; блок 7 измерения веса сьшучих материалов серийный дозатор, HanpHMepjтипа 1858 УВТ; блок 8 измерения содержания влаги в сыпучих материалах нейтронный влагомер, например, типа ВНС-7205. Блок 9 расчета времени реакции разложения влаги содержит (фиг.З) первый триггер 15, первую схему ИЛИ 16, вторую схему ИЛИ 17, первый формирователь 18 импульса, генера-тор 19 тактовых импульсов с частотой 10 Гц, первую схему И 20, счетчик 21 десятых долей секунд, счетчик 22 секунд, счетчик 23 десятков секунд, схему 24 буферных ключей, компаратор 25, третью схему ИЛИ 26, второй триггер 27, первый дешифратор 28, второй дешифратор 29, второй формирователь 30 импульса, вторую схему И 31, третью схему И 32, одновибратор 33, третий триггер 34 и переключатели S1, S2, S3, S4. Блок 11 измерения температуры металла на промежуточной повалке представляет собой термопару, напри мер, типа ТПР-2075. Блок 12 определения углерода в металле выполнен в виде экспрессанализатора типа ЭСУ-155. Блок 13 расчета температуры металла содержит (фиг.4) первый модул 35ввода инициативных сигналов, ком мутатор. 36 дискретных сигналов, пер вый модуль 37 кодового управления бесконтактный, блок 38 согласования ввода-вывода, микро-ЭВМ 39, модуль 40 гальванической развязки, второй модуль 41 ввода инициативных сигналов и второй модуль 42 кодового управления бесконтактный. Йервый и второй модули 35 и 41 ввода инициативных сигналов выполне ны в виде серийно выпускаемых модулей ввода инициативных сигналов, например, типа А622-8. Коммутатор 36дискретных сигналов представляет собой серийно выпускаемый коммутатор дискретных сигналов входного, например, типа А622-10, который предназначен для уменьшения количес ва модулей ввода дискретных сигнало и имеет входных 256 и выходных 16 каналов. - Первый и второй модули 37 и 42 кодового управления бесконтактные выполнены в виде серийно выпускаемы модулей кодового управления .бесконтактных, например, типа А641-9 и предназначены для приема и запомина ния двоичных сигналов, поступающих из микро-ЭВМ 39 и коммутации электрических цепей постоянного тока управляемого объекта. Блок согласования ввода-вывода представляет собой блок согласовани ввода-вывода системы СОУТ-7285 и предна значен для согласования интер фейса микро-ЭВМ 39 с серийно выпуск емыми модулями А622-8, А622-10, Аб4 9, А621-3/1. Микро-ЭВМ 39 представляет собой серийно выпускаемую микро-ЭВМ, напр мер, типа Электроника-60, модуль 40 гальванической развязки - два серю1но вьшускаемых модуля гальвани ческой развязки, например, типа (621-3/1. Регистрирующий прибор 1 выполнен в виде прибора, отображающего инфор мации), типа ПИУ-2. 724 Устройство работает следующим образом. Перед началом очередной плавки блок расчета времени продувки по статическому алгоритму рассчитывает вес чугуна и лома, суммарный вес и количество присадок сыпучих материалов и выдает сигнал в блок 2 измерения веса чугуна, блок 3 измерения веса лома, блок 4 определения химического состава чугуна и в блок 5 измерения температуры чугуна. Сигналы с блоков 2, 3, 4 и 5, пропорциональные весу чугуна, весу лома, химическому составу чугуна по четырем элементам: Мп, Si, Р, S и температуре чугуна, поступают соответственно на второй, третий, четвертый и пятый входы (фиг,4) первого модуля 35 ввода инициативных сигналов, с выхода которого через блок 38 согласования вводавывода сигналы поступают в микро-ЭВМ 39. . Появление инициативного сигнала на втором, третьем, четвертом, пятом, шестом, седьмом, восьмом, девятом или десятом входе первого модуля 35 ввода инициативных сигналов воспринимается микро-ЭВМ 39 как извещение о том, что. на первую, вторую, третью, четвертую, пятую, шестую, седьмую, восьмую или девятую контактную группу (шестнадцать входных каналов) соответственно коммутатора 36 дискретных сигналов поступили сигналы с выхода блока, выработавшего инициативный сигнал. Микро-ЭВМ 39, управляя коммутатором 36 дискретных сигналов с помощью первого модуля кодового управления бесконтактного, производит выбор соответствующей контактной группы коммутаторов 36 дискретных сигналов и через модуль 40 гальванической развязки, второй модуль 41 ввода инициатив ьпс сигналов и блок 38 согласования ввода-вьшода вводит поступившую, на вход блока 13 расчета температуры металла информацию. Сигнал о начале продувки поступает 6 и на первый вход первого моДУля 35 ввода инициативных сигналов блока 13 с первого выхода блока 1 расчета времени продувки, который включает масс-спектрометр блока 6 измерения содержания водорода в отходящих газах, и микро-ЭВМ 39 блока 13 расчета температуры металла начинает расчет температуры металла по

зависимости (физическая сущность уравнения рассмотрена ниже)

Тяег Тчуг + 2Г( - с i) + + at - ДТохл ,(1)

где Тчуг - температура чугуна,°С;

содержание углерода в чугуне, %,

и вывод информации о температуре металла через блок 38 согласования ввода-вьшода и второй модуль 42 кодового управления бесконтактный на регистрирующий прибор 14.

По ходу продувки в моменты присадки сыпучих материалов блок 1 расчета времени продувки по второму выходу выдает разрешающий сигнал в блок 7 измерения веса сыпучих материалов, блок 8 измерения содержания влаги в сыпучих материалах и в блок 9 расчета времени реакции разложения влаги, содержащейся в сыпучих материалах. Сигналы с выходов блока .7 и 8, пропорциональные весу и содержанию влаги в сыпучих материалах, поступают соответственно на шестой и седьмой входы первого модуля 35 ввода инициативных сигналов и в микроЭВМ 39 вводится информация о весе сыпучего материалаС пятой контактной группы, и о содержании влаги в сыпучем материале с шестой контактной группы коммутатора. 36 дискретных сигналов.

Сигнал, соответствующий началу присадки, с блока 9 расчета времени реакции разложения влаги (фиг.З) поступает на первый вход первого триггера 15 и перебрасывает егоиз нулевого состояния в единичное. Сигнал с выхода первого триггера 15 поступает на первый вход первой схемы ИЛИ 16, на первый вход второй схемы ИЛИ 17, на третий вход второй схемы И 31, на третий вход третьей схемы. И 32 и на второй вход третьего триггера 34. С выхода второй схемы ИЛИ 17 сигнал поступает на вход первого формирователя 18 импульса, последний срабатывает по положительному перепаду входного сигнала и вырабатывает импульс длительностью примерно 1 мс. Передний фронт импульса с выхода первого формирователя 18 импульса соответствует перебросу первого триггера 15 из нулевого сосгЬяния в единичное. Импульс с выхода первого формирователя 18 импульса поступает на установочные входы - счетчиков 21 - 23 и сбрасывает их.

С выхода первой схемы ИЛИ 16 сигнал поступает на второй вход первой схемы И 20 и разрешает прохождение через нее импульсов с частотой 10 Гц O с выхода генератора 19 тактовых импульсов, поступающих на первый вход первой схемы И20. С выхода первой схемы И 20 импульсы поступают на счетный вход счетчика 21 десятых 5 долей секунд, с выхода последнего на счетный вход счетчика 22 секунд, а с его выхода - на счетный вход счетчика 23 десятков секунд. Выходы счетчиков 21 и 22 подключены к дешифраторам .28 и 29.

Одновременно с перебросом первого триггера 15 из нулевого состояния в единичное сигнал с его выхода поступает на третий вход второй схемы 5 И 31 и на третий вход третьей схемы И 32 и разрешает прохождение сигналов через них. Сигна1л с выхода первого триггера 15 также поступает на второй вход третьего триггера 34 и пео ребрасывает его из единичного состояния в нулевое.

С одного из выходов первого дешифратора 28 через переключатель S1 сигнал поступает на первый вход второй , схемы И 31, на второй вход которой сигнал поступает с одного из выходов второго дешифратора 29 через переключатель S3. Сигнал на выходе второй схемы И 31 появляется после перехода ц сигнала с начала присадки из блока 1 расчета времени продувки через время, определяемое положениями переключателей S1 и S3. Сигнал с выхода второй схемы И 31 поступает на вход 5 одновибратора 33 и запускает его. Одновибратор 33 вырабатывает импульс длительностью примерно-5 с, сигнгш с его выхода поступает на механизм 10 открьшания заслонки бункера.

С одного из выходов первого дешифратора 28 через переключатель S2 сигнал поступает на первый вход третьей схемы И 32, на второй вход которой поступает сигнал с одного из выходов второго дешифратора 29 через переключатель S4. Сигнал на выходе третьей схемы И 32 появляется.после прихода сигнала о начале присадки из блока 1 расчета времени продувки через время, определяемое положениями переключателей S2 и S4. с выхода третьей схемы И 32 поступает на второй вход первого триггера 15 и на первьй вход второго триггера 27. Сигнал, поступающий на второй вход первого триггера ,15, перебрасывает его из единичного состояния в нулевое. Нулевой сигнал с вьпсода первого триггера 15 поступает на первый вход первой схемы ИЛИ 16, а с ее выхода на второй вход первой схе,мы И 20 и запрещает прохождение им пульсов с выхода генератора 19 тактоfBMX импульсов через первую схему И 20 на счетный вход счетчика 21 десятых долей секунд. Сигнал с выхода третьей схемы И 32, поступающий на первый вход второго триггера 27, перебрасывает его из нулевого состояния в единичное. С выхода второго триггера 27 сигнал поступает на второй вход второй схемы ИЛИ 17, с выхода которой он подается на вход первого формирователя 18 импульса. Последний вырабатывает импульс, передний фронт которого соответствует перебросу второго триггера 27 из нулевого состояния в единичное. Импульс с выхода первого формирователя 18 импульса поступает на установочные входы счетчиков 21-23 и сбрасьгеает их. Одновременно сигнал с выхода второго триггера 27 посту-пает на второй вход первой схемы ИЛИ 16, с выхода которой он подается на второй вход первой схемы И 20 и разрешает прохождение .через нее импульсов, поступающих с генератора 19 тактовых импульсов на ее первый вход. С выхода первой схемы И 20 импульсы поступают на счетньш вход счетчика 21 десятых долей секунд. Сигналов на выходе схем И 31 и 32 не бу,цет, так как на третьи входы каждой схемы поступает нулевой сигнал с выхода первого триггера 15. После присадки сыпучих материалов происходит возникновение пика на кривой измерения содержания водорода в отходящих газах. В момент появления пика и по сигналу из блока 6 измерени содержания водорода срабатывает ком.паратор 25. Выходной сигнал компаратора 25 поступает на первый вход :третьей схемы ИГШ 26, с выхода которой он подается на второй вход второго триггера 27 и перебрасывает его из единичного состояния в нулевое. Нулевой сигнал с выхода второго триггера 27 придет на второй вход первой схемы ИЛИ 16, а с ее выхода - на второй вход первой схемы И 20 и запретит прохождение импульсов через нее на вход счетчика 21 десятых долей секунд. На выходе счетчиков 21-23 будет находиться код числа, равный времени реакции разложения влаги, содержащейся в присадке сыпучего материала. Сигналы с выходов счетчиков 21 23 поступают на входы схемы 24 буферных ключей, которая согласует выходы счетчиков 21 - 23 с входами блока 13 расчета температуры металла. Одновременно с перебросом второго триггера 27 из единичного состояния ,в нулевое второй формирователь 30 импульса, который срабатывает по отрит цательному перепаду входного сигнала, вырабатывает импульс, передний фронт которого соответствует перебросу второго триггера 27 из единичного состояния в нулевое. Импульс с выхода второго формирователя 30 импульса поступает на первый вход третьего триггера 34 и перебрасывает его из нулевого состояния в единичное. С выхода третьего триггера 34 сигнал поступает в блок 13 расчета температуры металла в качестве сигнала инициативы, по которому производится считывание информации с выхода счетчиков 21-23. В том случае, если при работе блока 9 расчета времени разложения влаги по каким-то причинам на вход компаратора 25 не придет сигнал из блока 6 измерения содержания водорода, произойдет перечисление счетчика 23 десятков секунд. На его выходе появится сигнал переноса, который поступит на второй вход третьей схемы ИЛИ 26 и с ее выхода на второй вход второго триггера 27 и перебросит его из единичного состояния в нулевое. На выходе счетчиков 21 - 23 будет находиться нулевой код. Выходной сигнал с блока 9 расчета времени реакции разложения влаги, пропорциональный времени реакции разложения влаги, содержащейся в присаживаемой пор1р1и сыпучего материала, поступает на восьмой вход первого модуля 35 ввода инициативных сигналов. С седьмой контактной груп|пы коммутатора 36 дискретных сигналов информация о времени разложения влаги вводится в микро-ЭВМ 39, в которой рассчитывается истинная теплоемкость металла для определения перепада температур в конвертере после присадки сыпучего материала по зависимостира, (2) а + Qcbin-e где Сме« истинная теплоемкость металла, ккал/(); - время разложения влаги в присаживаемой порции сыпучего материала, с; - измеряемое значение содержания влаги в сыпучих материалах, %; . Qtwn- измеряемое значение веса сыпучих материалов, кг; а ,Ь ,.d - эмпирические коэффициенты, определяемые опытным путем и температура металла с : учетом охлаждаюцего деистВИЯ сыпучих материалов по формуле , Тлет T4V«+ ТГС ICjnvr - Icjjtt ) + + a-t - дТохя, где TNyr - температура чугуна,с; fCJvyp - содержание углерода в чуГуне, %; АТохл где CHJB ,Слет - теплоемкости извести и -1еталла, ккал/(кгХ )C); Qj,36 . - вес извести и металл Тнет,Тнзв - температура металла температура извести моменту засыпки,°С. Расчетное значение температуры ме талла в ванне конвертера выводится на регистрирующий прибор 14. Вдальнейшем по ходу продувки тем пература металла контролируется в интервале 20 с, а перед каждой присадкой сыпучих материалов измеряется содержание влаги и вес сыпучих материалов. После присадки определяется время реакции разложения влаги, соде жащейся в сыпучих материалах, истинная теплоемкость металла, перепад температур металла в конвертере. По окончании первого периода плавки, во время повалки конвертера.для слива шлака, блок 1 расчета врейени продувки по четвертому выходу выдает разрешающий сигнал в блок 11 измерения температуры металла и в блок 12 определения содержания углерода в металле. Сигналы с блоков 11 и 12, пропорциональные температуре и содержанию углерода в металле, поступают соответственно на девятый и десятый входы первого модуля 35 ввода инициативных сигналов и в микро-ЭВМ 39 вводится информация о температуре металла с восьмой контактной группы и информаци я о содержании углерода в. металле с девятой контактной группы крммутатора 36 дискретных сигналов блока 13 расчета температуры металла для коррекций расчетных значений температуры и углерода в металле. Контроль .температуры металла в конвертере с помощью предлагаемого устройства основан на следующих теоретических предпосылках. Время полного растворения кусков извести в значительной степени зависит от интенсивности перемешивания ванны. Например, для растворения кусков извести размером 50-80 мм в кислородно-конвертерной ванне требуется около 5-10 -мин. После ввода сыпучих материалов в конвертер происходит понижение температуры металла всвязи с охлаждающим действием извести. Для определения перепада температур металла необходимо учитывать изменение истинной |Теплоемкости металла по ходу продувки. Истинная теплоемкость увеличивает- , ся с ростом температуры металла и измеряется при различных температурах .по зависимости . С а + b где С - истинная теплоемкость металла, ккал/(кг С); Т - температура металла, С; а,Ь - эмпирические коэффициенты. В моменты присадок сыпучих материалов истинную теплоемкость определяют на основе регистрации времени реакции разложения влаги, содержащейся в каждой присадке сыпучего материала . Скорость прот.екания реакции разложения влаги, содержащейся в сыпучем материале в ванне конвертера. .11. . зависит от температуры ванн в момен присадки, от веса присадки и содержания влаги в сыпучем материале. Под воздействием высокой температуры источником газовыделения водоро да (HZ.) из ванны конвертера является влага, содержащаяся в сыпучих материалах, разложение влаги происходит по реакции 2Н2.0 2H2.t+ . . Завершение данной реакции характ ризуется увеличением содержания водорода в отходящих конвертерных газах. Определив время от момента пода чи присадки сыпучих материалов до появления пика по водороду, можно определить время реакции разложения влаги в сыпучем материале. Путем обработки экспериментальных данных методом многофакторного регрессионного анализа для условий кислородно-KOHBepfерного цеха получено уравнение для расчета истинной теплоемкости металла в ванне конвертера в зависимости от времени реакции разложения воды, содержания влаги и массы сыпучих материалов, присаживае мых в конвертер СмеГ а + .n-e- где Смет - истинная теплоемкость металла, ккал/(); fpaiff - измеряемое значение вре.мени реакции разложения влаги, содержащейся в при саживаемой порций сыпучего материала, с; f - измеряемое значение содержания влаги в присаживаемой порции сыпучего материала, %: Qcwn - вес присаживаемой порции сыпучего материала, KrJ a,b,d - эмпирические коэффициенты. . Таким образом, по приведенному . уравнению можно рассчитать истинную теплоемкость металла для определения перепада температур в ванне конверте ра после присадки сыпучего материала по зависимости „, Сягб-Ои5В /т, т- fc TOWT (Тмег- THJ& ) 5 (j) t-Mei-QMer 12 ,Смет- теплоемкость извести и металла, ккал (); «QMBT вес извести и металла, Тмет ,Ткзб-. температура металла и извести к моменту засыпки , °С. емпература металла.контролируется оду продувки непрерывно, а в моприсадок сыпучих материалов учиется охлаждающее действие извесо зависимости „ет Тл,уг.+ 2Г(с л1уг- Hii-l) + - ДТохл, TMV - температура чугуна,С; t - время продувки, с; с 4vi содержание углерода в чугуне, %; Тох.с - перепад температур после присадки сыпучего металла в ванне конвертера,с. стальные элементы данного уравнеопределяютсяJm ICJi-oCoAt-Crj-To)-tC 0,5 100- Сл ( « Ямп-Ур- р) () - iiyLlQilbB CM TQ;;; t- .); qc. - тепловой эффект реакции окисления углерода, ккал/кг; м&т- теплоемкость металла, ккал/кг-град; At - шаг счета, с; оСо- коэффициент, учитывающий интенсивность продувки, рый определяют либо из экспериа, либо расчетным путем, „ & Устах fT -т -утп уУ 1 -То+тШ СТн TO-TLCJH) з;7у УС глох - максимальная скорость окисления углерода, мин; Т - температура металла в предыдущем mare,C; TO температура плавления металла при начальном содержании углерода,с; JC -текущее содержание углерода в металле, %;. r) ЧР эффекты реакций окисления марганца, фосфора, соответственно, KKaji/кг;

1311

- средние скорости окисления марганца, фосфора, % мин;

Ф, Ь

-площадь и степень черноты поверхности футеровки;

$

-постоянная Стефана-Больцмана;

р - плотность металла, Y - объем жидкого металла, .

мз;

Тц , - температура кожуха конвертера и окружающей среды

соответственно. С; иэв , Смет- теплоемкость извести и теплоемкость металла в конвертере, ккал/(кг °С); QcMn - масса присадки в момент

засыпки, кг;

QMSY - вес жидкого металла по ходу продувки, кг;

Риет Рчуг- + Qjf 7

Qyyr - вес чугуна, кг; Q вес лома, кг. Как показали экспериментальные сследования, учет охлаждающего дей0,196

2000

0,212

2000

0,229

2000

0,271

2000

14

78772

ствия присадки сыпучих материалов при расчетах непрерывного контролирования температуры металла в ванне конвертера повышает точность контроля температуры. Действительно, среднеквадратичная погрешность измерения температуры металла по результатам сравнения расчетной температуры с фактической на 85 измерениях составила 998°С.

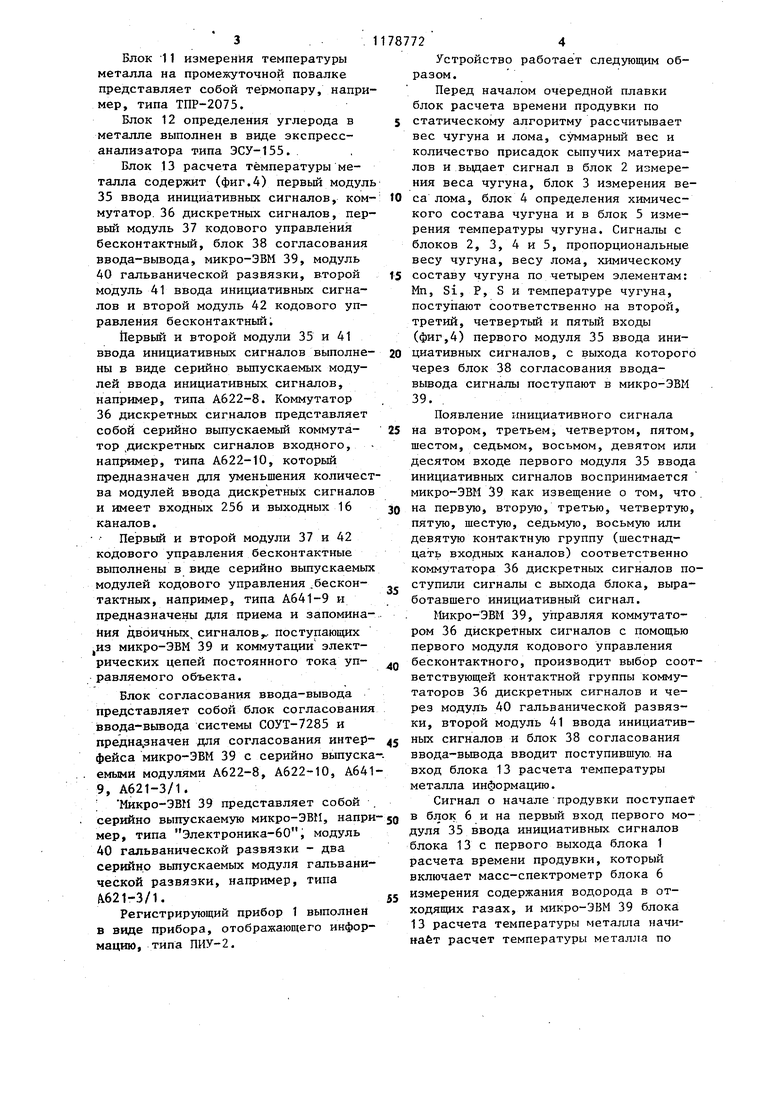

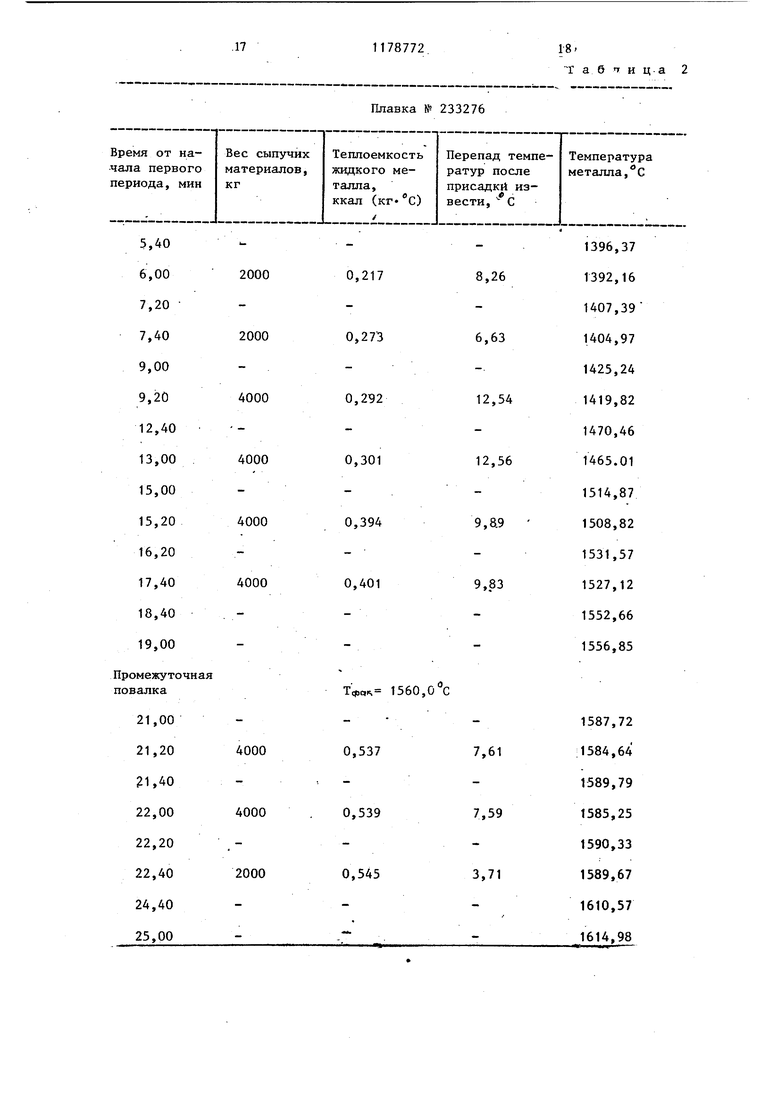

Характерная диаграмма изменения температуры металла в ванне конвертера, полученная с помощью макета устройства, приведена на фиг. 2. В

табл. 1 и 2 приведены изменения измеряемых рассчитываемых параметров соответственно на плавках № 233214; № 233276. На базе табл. 1 построена кривая на фиг.2.

Предлагаемое устройство позволяет за счет непрерывного контроля температуры по всему ходу продувки оптимально управлять температурным режимом плавки, что приводит f снижению

количества плавок с додувками по температуре.

Таблица 1

Плавка № 233214

1345,62 1375,33 1371,63 1387,15 1384,42 1397,71 1394,83 1410,63 14707,25

15

.16

1178772

Продолжение табл. 1

мет. С 2т 2т 2т 2г2г 2г 2г 2г И 11Гн 1 2 3 5 6 7 в д 10 11 12 13 /4

фиг.1 Фиг.2 т т 2г i и 15 16 17 18 19 20 21 22 23

(Puz.j

ЦЗигЛ

| Устройство контроля температуры металла в конвертере | 1980 |

|

SU876727A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР по заявке № 3613087/22-02, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| . | |||

Авторы

Даты

1985-09-15—Публикация

1984-04-13—Подача