Изобретение относится к черной металлургии, а именно к контролю и регулированию процессов кислородноконвертерной плавки, и может быть использовано в кислородно-конвертерном производстве стали.

Наиболее близким к изобретению является устройство контроля температуры металла в конвертере Щ, содержащее блок измерения сбстава углеродсодержа1цих газов, блок расчета времени продувки, блок управления, бункер с механизмом ввода в конвертер эталонной присадки карбонатсодержащего материала, блок расчета времени реакции разложения эталонной присадки, блок расчета температуры металла, блок измерения температуры отходящих газов и блок сравнения измерения температуры отходящих газов с измерением состава углеродсодержащих газов, регистрирующий прибор, при этом блок расчета времени продувки соединен с входом блока управления, первый выход блока управления соединен с бункером механизмом ввода в конвертер эталонной присадки, а первый выход блоком расчета температуры металла подсоединен к выходу регистрирующего прибора. Выход блока расчета реакции разложения эталонной присадки соединен с блоком расчета температуры металла, вход блока сравнения соединен с выходами блоков измерения температуры отходящих газов и измерения состава углеродсодержащих газов, а его выход - с блоком расчета времени реакции разложения карбонатсодержащего материала и с блоком расчета температуры металла в конвертере.

Устройство работает следующим образом.

По истечении 2/3 времени от общей продолжительности продувки сигнал из блока расчета времени продувки поступает на механизм ввода в конвертер эталонной присадки, который срабатывает отдает присадку карбонатсодержащего материала в конвертер . Одновре менно сигнал из блока расчета времени продувки поступает в блок расчета реакции разложения эталонной присадки, в котором начинается отсчет времени реакции разложения этой присадки. В блоке измерения состава углеродсодержащих газов и блоке измерения температуры отходящих газов на протяжении всей продолжительности продувки происходит измерение состава углеродсодержащих газов и температуры отходящих газов. Сигналы с этих блоков поступают в блок сравнения, в ко.тором производится сравнение кривых измерений двуокиси углерода в отходящих газах и измерение температур отходящих газов.

После дачи эталонной присадки карбонатсодержащего материала происходи одновременное возникновение пика на кривой измерения углеродсодержащих газов и спада на кривой измерения те пературы отходящих газов. Блок сравнения измерений температуры отходящих газов с измерением состава углеродсодержащих газов выдает команды в блок расчета температуры металла на начало расчета температуры металла и в блок расчета времени реакции разложения эталонной присадки-на окончание отсчета времени реакции разложения эталонной присадки карбонатсодержащего материала, а сигнал из этого блока поступает в блок расчета температуры металла, в котором рассчитывается температура металла по следующей зависимости:

I -1- --,, д-Ь раэл. 6 .

где 1ц - темпетатура металла,С, разл. время реакции разложения

эталонной присадки, с; О, D- эмпирические коэффициенты,

определяемые опытным путем. Однако при использовании известного устройства наблюдается низкая точность и надежность контроля температуры металла из-за возникновения существенных помех, приводящих к тому, что после дачи эталонной присадки карбонатсодержащего материала возникновение пика на кривой измерения углеродсодержащих газов не приводит к одновременному возникновению спада на кривой измерения температуры отходящих газов. Действительно, импульсивного снижения температуры отходящих конвертерных газов над ванной конвертера от действия присадки как охладителя может и не произойти за счет увеличения интенсивности процесса дожигания СО до СО. Процесс дожигания СО до СО, по ходу плавки носит переменный характер.

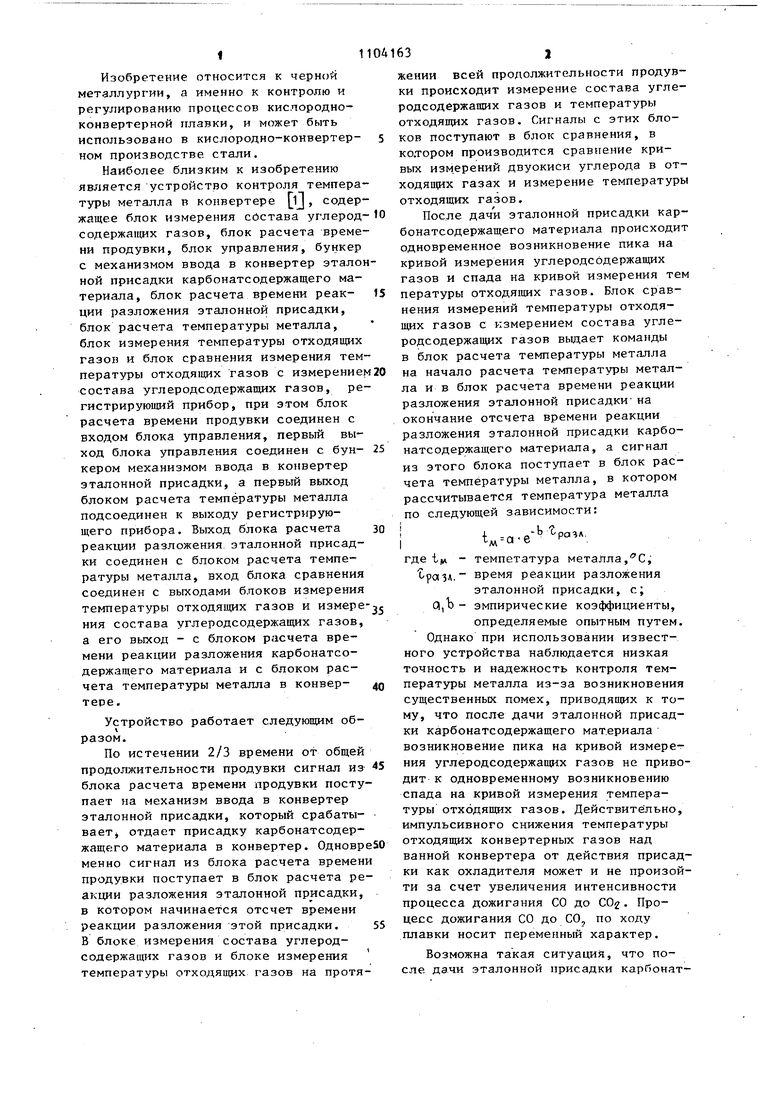

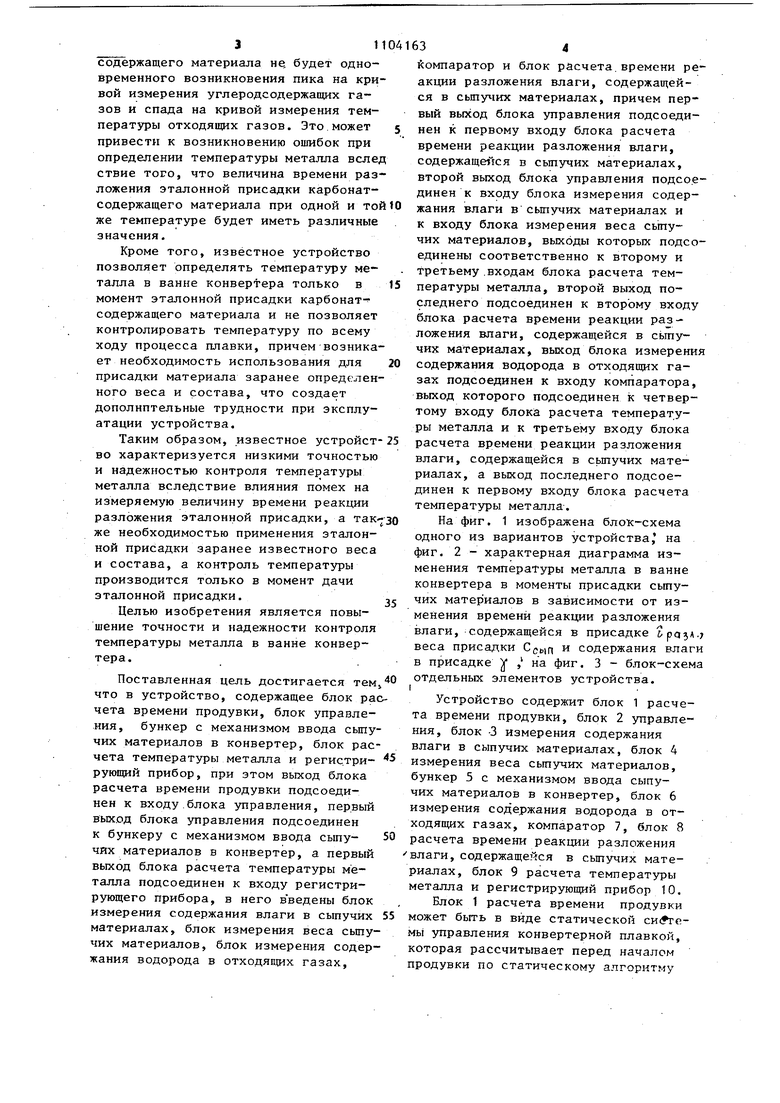

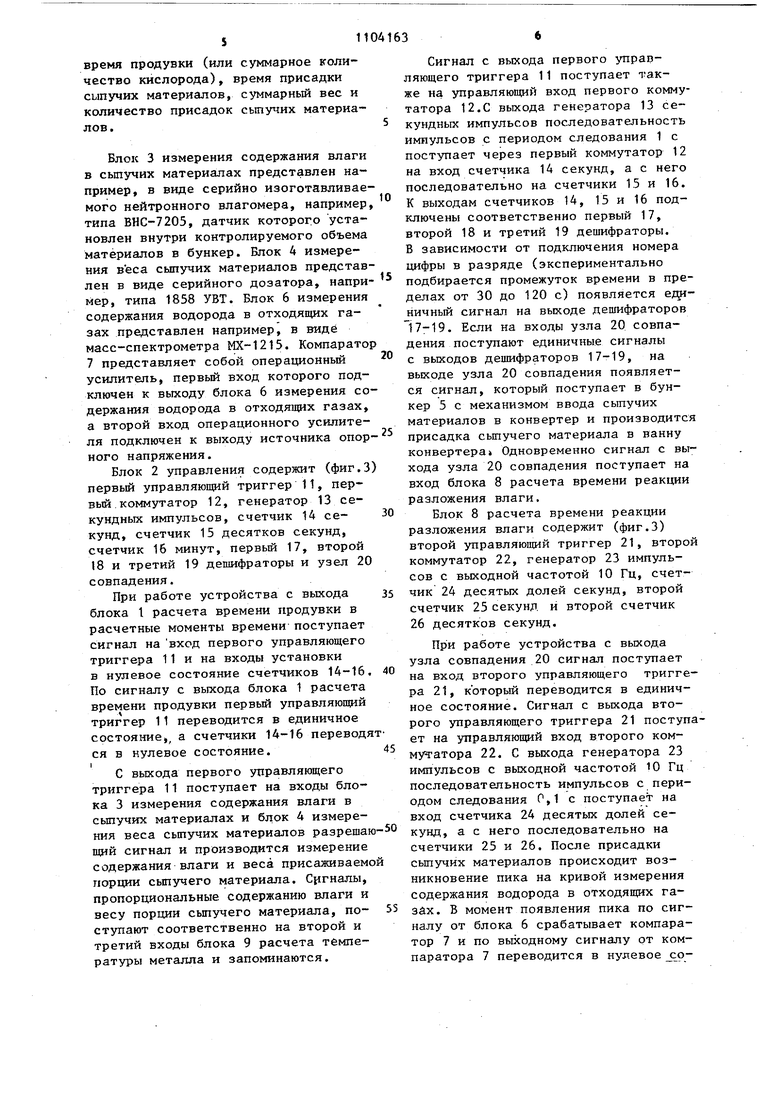

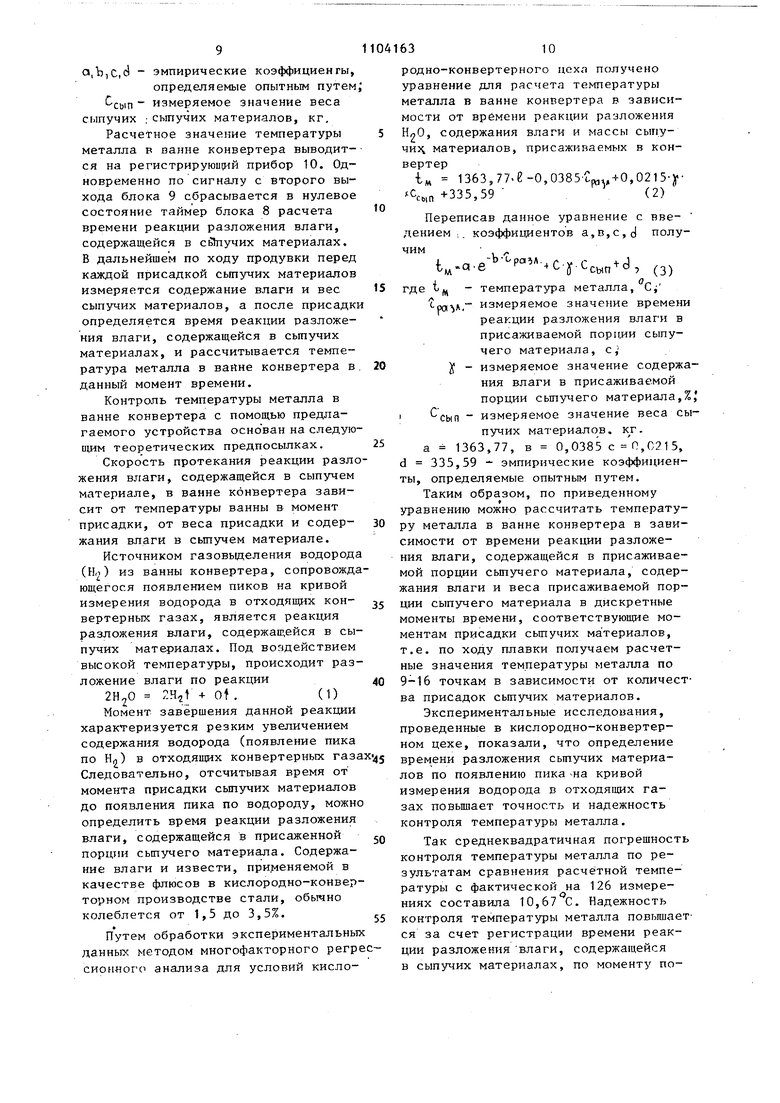

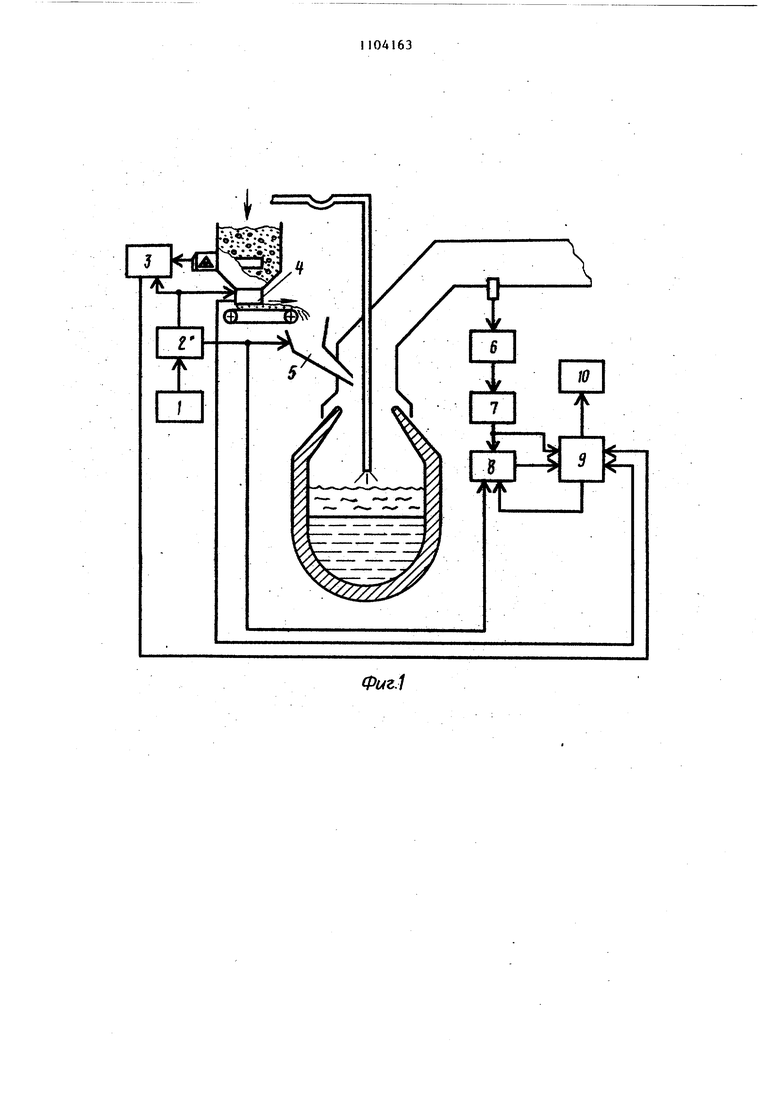

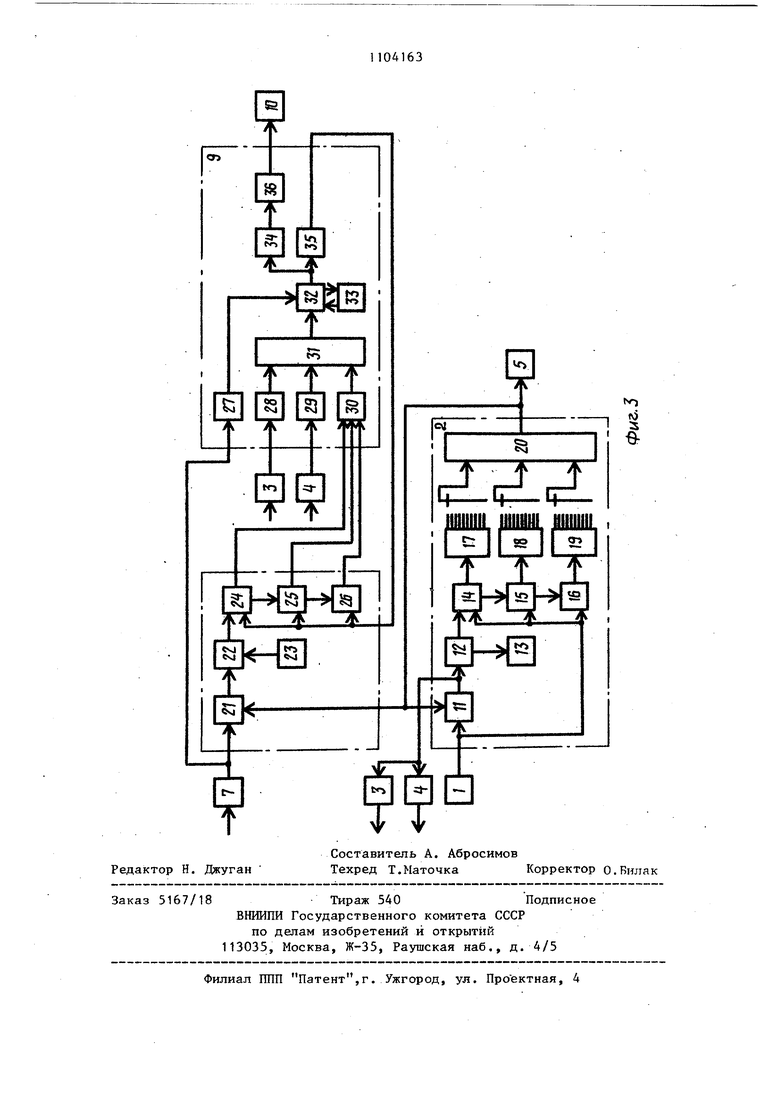

Возможна такая ситуация, что после дачи эталонной присадки карбонат311содержащего материала не, будет одновременного возникновения пика на кривой измерения углеродсодержащих газов и спада на кривой измерения температуры отходящих газов. Это.может привести к возникновению ошибок при определении температуры металла вслед ствие того, что величина времени разложения эталонной присадки карбонатсодержащего материала при одной и той же температуре будет иметь различные значения. Кроме того, известное устройство позволяет определять температуру металла в ванне конвертера только в момент эталонной присадки карбонат- содержащего материала и не позволяет контролировать температуру по всему ходу процесса плавки, причем возникает необходимость использования для присадки материала заранее определенного веса и состава, что создает дополнптельные трудности при эксплуатации устройства. Таким образом, известное устройство характеризуется низкими точностью и надежностью контроля температуры металла вследствие влияния помех на измеряемую величину времени реакции разложения эталонной присадки, а также необходимостью применения эталонной присадки заранее известного веса и состава, а контроль температуры производится только в момент дачи эталонной присадки. Целью изобретения является повышение точности и надежности контроля температуры металла в ванне конвертера. Поставленная цель достигается TeM что в устройство, содержащее блок ра чета времени продувки, блок управления, бункер с механизмом ввода сьшу чих материалов в конвертер, блок рас чета температуры металла и регистрирующий прибор, при этом выход блока расчета времени продувки подсоединен к входу.блока управления, первый ВЫХ.ОД блока управления подсоединен к бункеру с механизмом ввода сыпуЧИХ материалов в конвертер, а первый выход блока расчета температуры металла подсоединен к входу регистрирующего прибора, в него введены блок измерения содержания влаги в сыпучих материалах, блок измерения веса сьшучих материалов, блок измерения содержания водорода в отходящих газах. 34 йомпаратор и блок расчета.времени реакции разложения влаги, содержащейся в сьшуг1их материалах, причем первый выход блока управления подсоединен к первому входу блока расчета времени реакции разложения влаги, содержащейся в сыпучих материалах, второй выход блока управления подсо.единен к входу блока измерения содержания влаги в сьтучих материалах и к входу блока измерения веса сьгпучих материалов, выходы которых подсоединены соответственно к второму и третьему .входам блока расчета температуры металла, второй выход последнего подсоединен к второму входу блока расчета времени реакции разложения влаги, содержап5ейся в сьтучих материалах, выход блока измерения содержания водорода в отходящих газах подсоединен к входу компаратора, выход которого подсоединен к четвертому входу блока расчета температуры металла и к третьему входу блока расчета времени реакции разложения влаги, содержащейся в сьтучих материалах, а выход последнего подсоединен к первому входу блока расчета температуры металла. На фиг. 1 изображена блок-схема одного из вариантов устройства, на фиг. 2 - характерная диаграмма изменения температуры металла в ванне конвертера в моменты присадки сыпучих материалов в зависимости от изменения времени реакции разложения влаги, -содержащейся в присадке веса присадки Ссип содержания влаги в присадке , на фиг. 3 - блок-схема отдельных элементов устройства. Устройство содержит блок 1 расчета времени продувки, блок 2 управления, блок -3 измерения содержания влаги в сыпучих материалах, блок 4 измерения веса сыпучих материалов, бункер 5 с механизмом ввода сыпучих материалов в конвертер, блок 6 измерения содержания водорода в отходящих газах, компаратор 7, блок 8 расчета времени реакции разложения влаги, содержащейся в сыпучих материалах, блок 9 расчета температуры металла и регистрирующий прибор 10. Блок 1 расчета времени продувки может быть в виде статической си гсMfai управления конвертерной плавкой, которая рассчитывает перед началом продувки по статическому алгоритму время продувки (или суммарное количество кислорода), время присадки сыпучих материалов, суммарный вес и количество присадок сьтучих материалов. Блок 3 измерения содержания влаги в сьтучих материалах представлен например, в виде серийно изоготавливаемого нейтронного влагомера, например, типа ВНС-7205, датчик которого установлен внутри контролируемого объема материалов в бункер. Блок 4 измерения веса сыпучих материалов представлен в виде серийного дозатора, наприМер, типа 1858 УВТ. Блок 6 измерения содержания водорода в отходящих газах представлен например, в виде масс-спектрометра МХ-1215. Компарато 7 представляет собой операционный усилитель, первьй вход которого подключен к выходу блока 6 измерения со держания водорода в отходящих газах а второй вход операционного усилителя подключен к выходу источника опор ного напряжения. Блок 2 управления содержит (фиг.З первый управляющий триггер 11, первый . коммутатор 12, генератор 13 секундных импульсов, счетчик 14 секунд, счетчик 15 десятков секунд, счетчик 16 минут, первый 17, второй 18 и третий 19 дешифраторы и узел 20 совпадения. При работе устройства с выхода блока 1 расчета времени продувки в расчетные моменты времени поступает сигнал на вход первого управляющего триггера 11 и на входы установки в нулевое состояние счетчиков 14-16 По сигналу с вьпхода блока 1 расчета времени продувки первый управляющий триггер 11 переводится в единичное состояние,, а счетчики 14-16 переводя ся в нулевое состояние. I С выхода первого управляющего триггера 11 поступает на входы блока 3 измерения содержания влаги в сьшучих материалах и блок 4 измерения веса сыпучих материалов разрещаю

щии сигнал и производится измерение содержания влаги и веса присаживаемой порции сьшучего материала. Сигналы, пропорциональные содержанию влаги и весу порции сыпучего материала, поступают соответственно на второй и третий входы блока 9 расчета температуры металла и запоминаются.

счетчики 25 и 26. После присадки сьтучих материалов происходит возникновение пика на кривой измерения содержания водорода в отходящих газйх. В момент появления пика по сигналу от блока 6 срабатывает компаратор 7 и по выходному сигналу от компаратора 7 переводится в нулевое соСигнал с выхода первого управляющего триггера 11 поступает также на управляющий вход первого коммутатора 12.С выхода генератора 13 секундных импульсов последовательность импульсов с периодом следования 1 с поступает через первый коммутатор 12 на вход счетчика 14 секунд, а с него последовательно на счетчики 15 и 16. К выходам счетчиков 14, 15 и 16 подключены соответственно первый 17, второй 18 и третий 19 дешифраторы. В зависимости от подключения номера цифры в разряде (экспериментально подбирается промежуток времени в пределах от 30 до 120 с) появляется ej3}iничный сигнал на выходе дешифраторов 17-19. Если на входы узла 20 совпадения поступают единичные сигналы с выходов дещифраторов 17-19, на выходе узла 20 совпадения появляется сигнал, который поступает в бункер 5 с механизмом ввода сыпучих материалов в конвертер и производится присадка сьшучего материала в ванну конвертера Одновременно сигнал с выхода узла 20 совпадения поступает на вход блока 8 расчета времени реакции разложения влаги. Блок 8 расчета времени реакции разложения влаги содержит (фиг.З) второй управляющий триггер 21, второй коммутатор 22, генератор 23 импульсов с выходной частотой 10 Гц, счетчик 24 десятых долей секунд, второй счетчик 25 секунд и второй счетчик 26 десятков секунд. При работе устройства с выхода узла совпадения 20 сигнал поступает на вход второго управляющего триггера 21, который переводится в единичное состояние. Сигнал с выхода второго управляющего триггера 21 поступает на управляющий вход второго коммутатора 22. С выхода генератора 23 импульсов с выходной частотой Ю Гц последовательность импульсов с периодом следования 0,1 с поступает на вход счетчика 24 десятых долей секунд, а с него последовательно на стояние второй управляющий триггер 21 и размыкается цепь от выхода генератора 23 импульсов с частотой 10 Гц. На выходе счетчиков 24-26 в двоично-десятичной форме находится код числа, равный времени реакции разложения влаги, содержащейся в присадке .сьтучего материала , С выхода компаратора 7 одновременно поступает инициативный сигнал в блок 9 расчета температуры металла. Блок 9 расчета температуры металла содержит (фиг. 3) модуль 27 инициативных сигналов, первый 28, второ 29и третий 30 модули привязки цифровых измерительных приборов, коммутатор 31 бесконтактный, процессор 32 дисплейный модуль 33, первый 34 и второй 35 модули кодового управления бесконтактные и преобразователь код ток 36. При работе устройства перед присадкой сыпучего материала с выходов блоков 3 и 4 поступают через модули 28 и 29 привязки цифровых измеритель ных приборов соответственно коды чисел, равные содержанию влаги в приса ке сыпучего материала V и весу приса ки С(в процессор и запоминаются в нем. С приходом инициативного сигнала через модуль 27 ввода инициативных сигналов производится через моду 30привязки цифровых измерительных приборов считывание кода числа, рав ного реакции разложения влаги, и npo изводится расчет температуры металла в ванне конвертера. Расчетное значение температуры металла в ванне конвертера через модуль 34 кодового управления бесконтактный и преобразователь 36 код-ток преобразовывается в аналоговый сигна пропорциональный температуре металла в ванне конвертера. Одновременно через модуль. 35 кодового управления бе контактный производится сброс счетчи ков 24-26 в нулевое состояние. Устройство работает следующим образом. Перед началом очередной плавки в блоке 1 расчета времени йродувки по статическому алгоритму рассчитываетс время присадки сыпучих материалов, суммарньм вес и количество присадок сыпучих материалов. По ходу плавки в расчетные моменты времени блок расчета времени продувки вьщает сигнал в блок 2 управления, который по первому выходу вьщает разрещаюящй сигнал в блок 3 измерения содержания влаги в сьтучих материалах и в блок 4 измерения веса сыпучих материалов. Сигналы с выходов блока 3 и 4, пропорциональные содержанию влаги и весу сыпучих материалов, поступают соответственно на второй и третий входы блока 9 расчета температуры металла и запоминаются. Через определенньй промежуток времени, определяемый экспериментальным путем, по разрещающему сигналу с первого выхода блока 2 управления срабатывает в бункере 5 механизм ввода сыпучих материалов в конвертер и после завершения измерения веса и содержания влаги производится присадка сыпучего материала. Одновременно по разрешающему сигналу с первого выхода блока 2 управления запускается таймер блока 8 расчета времени реакции разложения влаги, содержащейся в сьтучих материалах. В блоке 6 на протяжении всей продолжительности продувки происходит измерение содержания водорода в отходящих газах. После присадки сыпучих материалов происходит возникновение пика на кривой измерения содержания водорода в отходящих газах. В момент появления пика по сигналу от блока 6 срабатьгаает компаратор 7и по выходному сигналу от компаратора 7 останавливается таймер блока 8расчета времени реакции разложения влаги, содержащейся в сыпучих материалах, выходной сигнал которого, пропорциональньпТ времени реакции разложения влаги, содержащейся, в присаживаемой порции сьтучего материала, поступает на первый вход блока 9 расчета температуры металла. Одновременно раз15ещающий сигнал от компаратора 7 поступает на другой вход блока 9, в котором рассчитывается температура металла по зависимости i a.e- - P« Hc7-c,,,.J, где iM - температура метапла С, - измеряемое значение времени реакции разложения влаги н присаживаемой порции сыпучего материала, с; is - измеряемое значение содержания влаги в сыпучих материалах, %, 9 ci,b,C,d эмпирические коэффициенты, определяемые опытным путем Cbin измеряемое значение веса сыпучих ;сыпучих мзтериалов, кг, Расчетное значение температуры металла в ванне конвертера выводится на регистрируюи(ий прибор 10. Одновременно по сигналу с второго выхода блока 9 сбрасывается в нулевое состояние таймер блока 8 расчета времени реакции разложения влаги, содержащейся в сйпучих материалах. В дальнейшем по ходу продувки перед каждой присадкой сыпучих материалов измеряется содержание влаги и вес сыпучих материалов, а после присадк определяется время реакции разложения влаги, содержащейся в сьтучих материалах, и рассчитывается температура металла в вайне конвертера в данный момент времени. Контроль температуры металла в ванне конвертера с помощью предлагаемого устройства основан на следую щим теоретических предпосылках. Скорость протекания реакции разло жения влаги, содержащейся в сыпучем материале, в ванне конвертера зависит от температуры ванны в момент присадки, от веса присадки и содержания влаги в сьтучем материале. Источником газовыделения водорода (H.i) из ванны конвертера, сопровожда ющегося появлением пиков на кривой измерения водорода в отходящих конвертерных газах, является реакция разложения влаги, содержащейся в сыпучих материалах. Под воздействием высокой температуры, происходит разложение влаги по реакции 2H,j + Of . (1) Момент завершения данной реакции характеризуется резким увеличением содержания водорода (появление пика по Нп) в отходящих конвертерных газа Следовательно, отсчитывая время от момента присадки сыпучих материалов до появления пика по водороду, можно определить время реакции разложения влаги, содержащейся в присаженной порции сыпучего материала. Содержание влаги и извести, применяемой в качестве флюсов в кислородно-конверторном производстве стали, обычно колеблется от 1,5 до 3,5%. Путем обработки экспериментальных данных методом многофакторного регре сионного анализа для условий кисло163родно-конвертерного цеха получено уравнение для расчета температуры металла в ванне конвертера в зависимости от времени реакции разложения НоО, содержания влаги и массы сыпучк материалов, присаживаемых в конвертерIM 1363,77-2-0,0385Cpo.,-fO,02157 С,,,„ +335,59 (2) Переписав данное уравнение с дением ,. коэффициентов a,B,c,cJ чим I .я . Л.у , у-tct- n-rc) , где 1 температура металла, Cj . измеряемое значение времени реакции разложения влаги в присаживаемой порп,ии сыпучего материала, с }f - измеряемое значение содержания влаги в присаживаемой порции сьшучего материала,%J сып измеряемое значение веса сыпучих материалов, . а 1363,77, в 0,0385 с о,0215, d 335,59 - эмпирические коэффициенты, определяемые опытным путем. Таким образом, по приведенному уравнению можно рассчитать температуру металла в ванне конвертера в зависимости от времени реакции разложения влаги, содержащейся в присаживаемой порции сьтучего материала, содержания влаги и веса присаживаемой порции сыпучего материала в дискретные моменты времени, соответствующие моментам присадки сыпучих материалов, т.е. по ходу плавки получаем расчетные значения температуры металла по 9-16 точкам в зависимости от количества присадок сыпучих материалов. Экспериментальные исследования, проведенные в кислородно-конвертерном цехе, показали, что определение времени разложения сыпучих материалов по появлению пика на кривой измерения водорода в отходящих газах повышает точность и надежность контроля температуры металла. Так среднеквадратичная погрещность контроля температуры металла по результатам сравнения расчётной температуры с фактической на 126 измерениях составила 10,67 С. Надежность контроля температуры металла повышается за счет регистрации времени реакции разложения влаги, содержащейся в сыпучих материалах, по моменту появления пика на кривой измерения содержания водорода в отходящих газах от момента дачи сыпучих материалов. Источником газовыделения водорода является продукт реакции разложения влаги, попадающей в ванну конвертера с сьтучими материлами. Других источников газовьщеления водорода из ванны конвертера не имеется, следовательно, исключается возможность появления помех при определении времени реакции разложения влаги, содержащейся в сыпучих материалах.

Кроме того, предлагаемое устройство просто в реализации, так как не требуется готовить заранее эталонную порцию карбонатсодержащего материала и позволяет контролировать температуру по всему ходу процесса плавки в моменты присадок сыпучих материало в ванну конвертера.

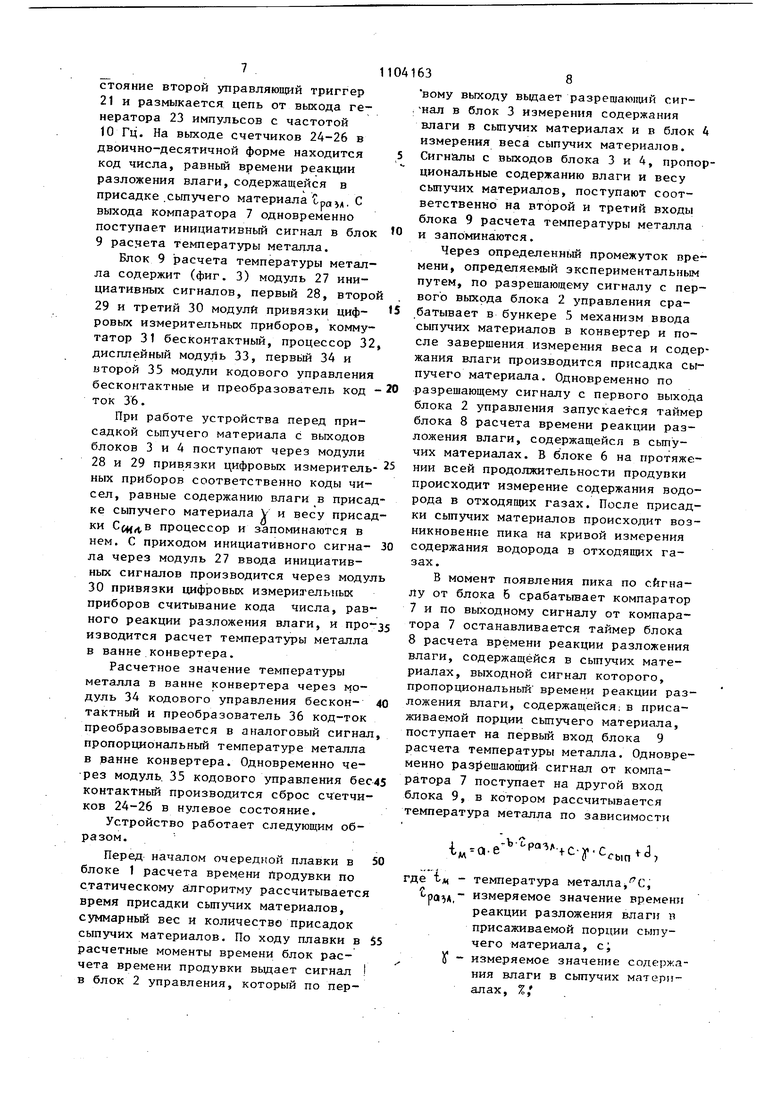

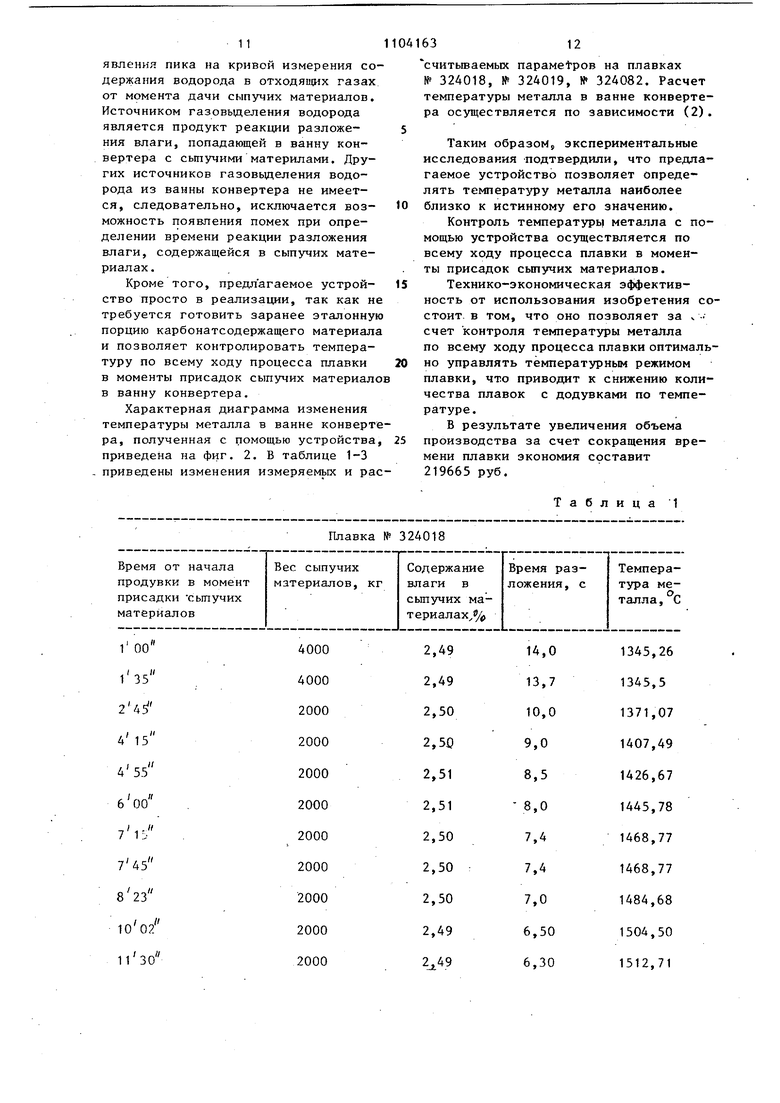

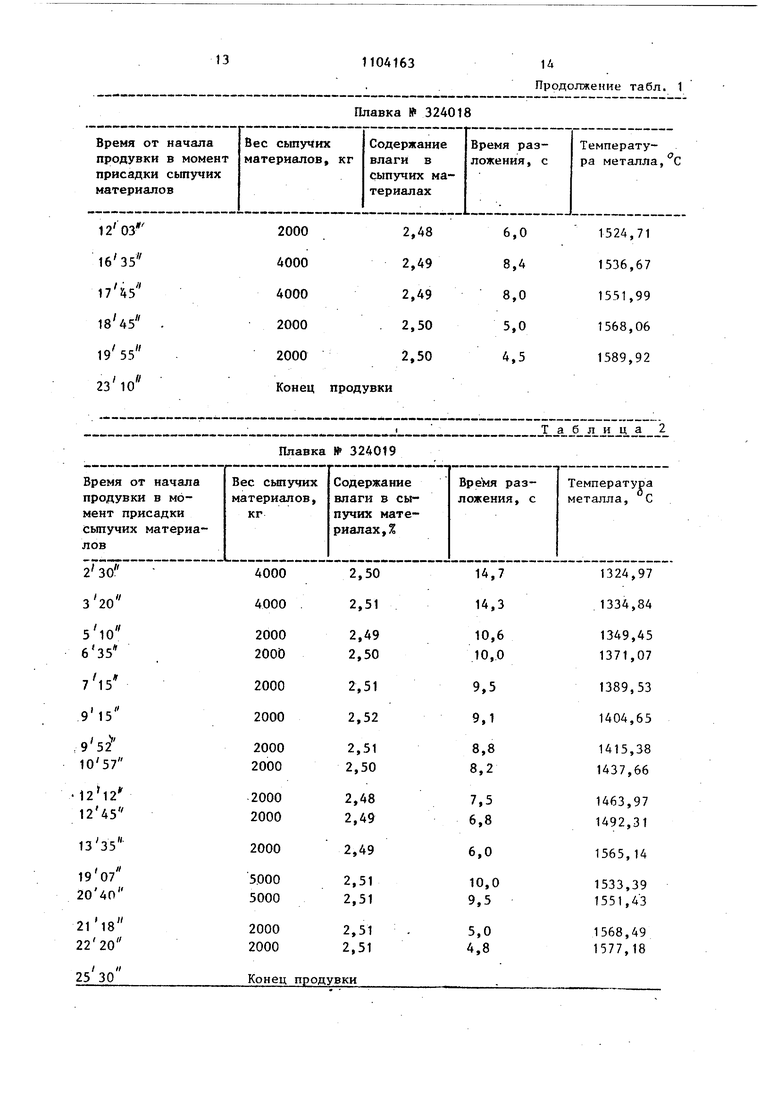

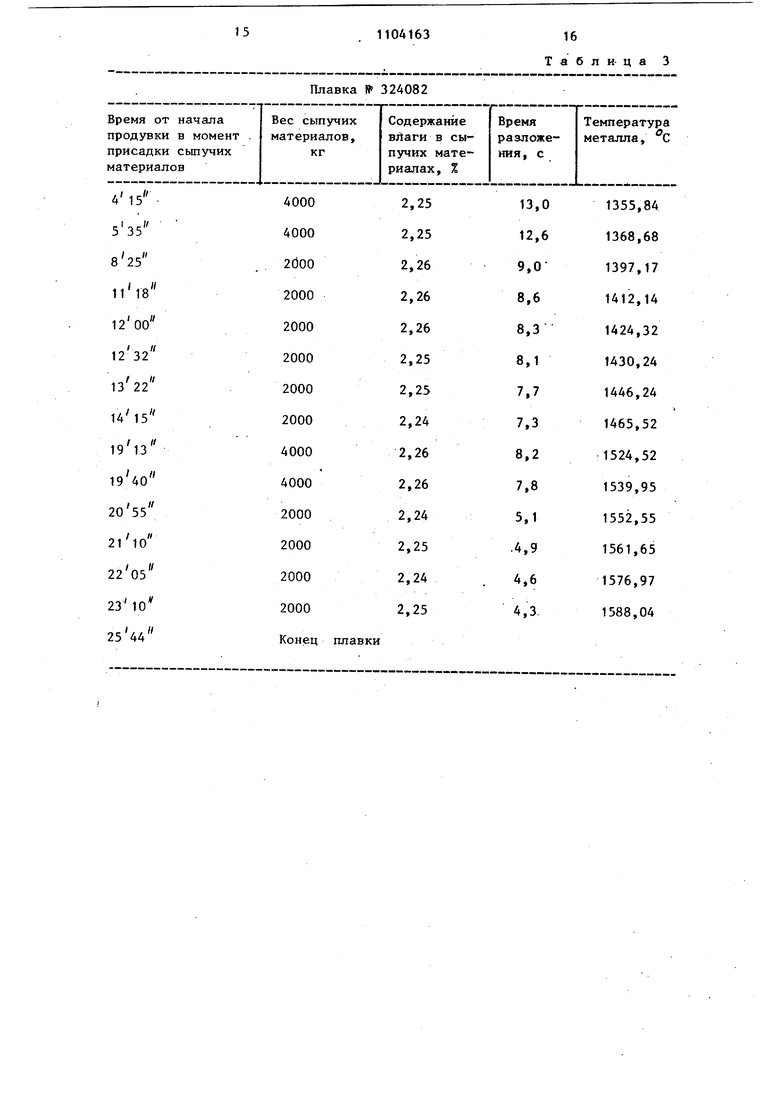

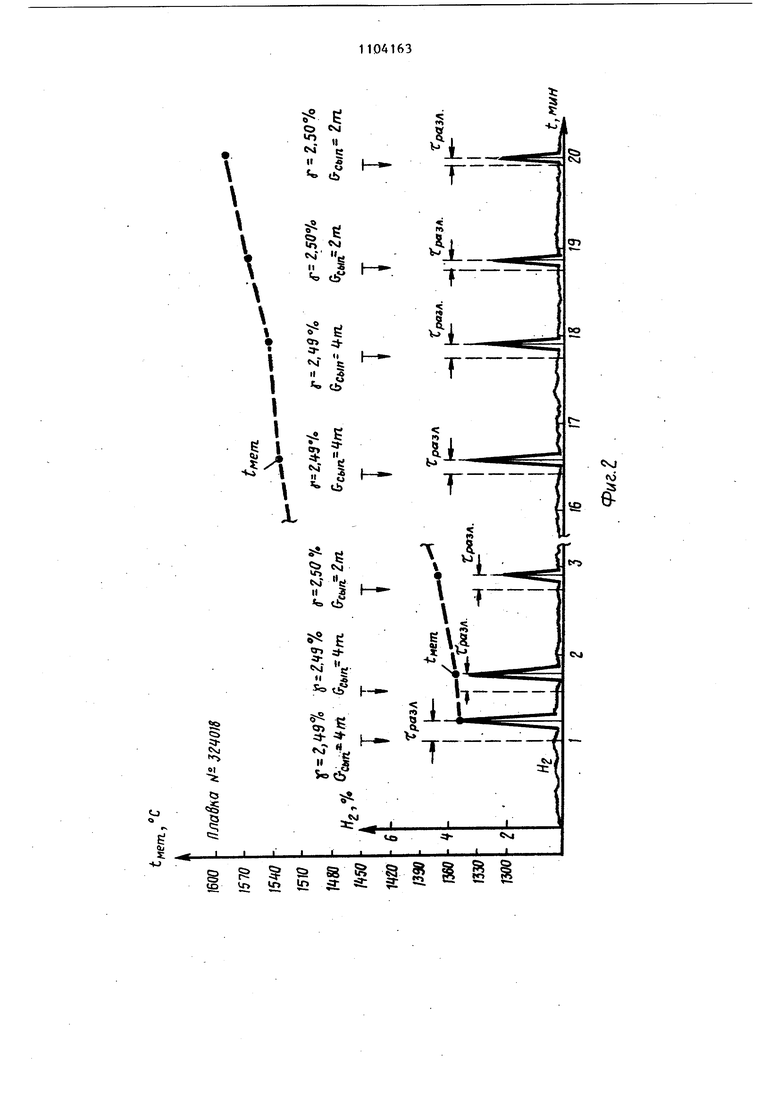

Характерная диаграмма изменения температуры металла в ванне конвертера, полученная с помощью устройства, приведена на фиг. 2. В таблице 1-3 приведены изменения измеряемых и расПлавка № 324018

считьгоаемых napaMetpOB на плавках № 324018, № 324019, № 324082. Расчет температуры металла в ванне конвертера осуществляется по зависимости (2).

Таким образом экспериментальные исследования -подтвердили, что предлагаемое устройство позволяет определять температуру металла наиболее близко к истинному его значению.

Контроль температуры металла с помощью устройства осуществляется по всему ходу процесса плавки в моменты присадок сьтучих материалов.

Технико-экономическая эффективность от использования изобретения состоит, в том, что оно позволяет за ч - счет контроля температуры металла по всему ходу процесса плавки оптимально управлять температурным режимом плавки, что приводит к снижению количества плавок с додувками по температуре.

В результате увеличения объема производства за счет сокращения времени плавки экономия составит 219665 руб.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля температуры металла в конвертере | 1983 |

|

SU1104162A1 |

| Устройство для контроля температуры металла в конвертере | 1984 |

|

SU1178772A1 |

| Способ контроля температуры металла в конвертере | 1989 |

|

SU1715859A1 |

| Способ контроля температуры металла в конвертере | 1989 |

|

SU1715860A1 |

| Способ управления конверторной плавкой | 1985 |

|

SU1276671A1 |

| Устройство контроля температуры металла в конвертере | 1980 |

|

SU876727A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ВЫПЛАВКОЙ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2282666C1 |

| СПОСОБ КОНТРОЛЯ ТЕМПЕРАТУРЫ МЕТАЛЛА В КОНВЕРТЕРЕ | 1991 |

|

RU2037527C1 |

| Способ определения момента слива металла из конвертера | 1990 |

|

SU1742338A1 |

| Устройство контроля температуры металла в конверторе | 1980 |

|

SU1073290A1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕМПЕРАТУРЫ МЕТА.ПЛА В КОНВЕРТЕРЕ, включающее блок расчета времени продувки, блок управления, бункер с механизмом ввода сьтучих материалов в конвертер, блок расчета температуры металла и регистрирующий прибор, при этом выход блока расчета времени продувки подсоединен к входу блока управления, первый выход блока управления подсоединен к бункеру с механизмом ввода сыпучих материалов в конвертер, а пер- вый выход блока расчета температуры металла подсоединен к входу регистрирующего прибора, о т л и ч а ющ е е с я тем, что, с целью повышения точности и надежности контроля температуры металла в ванне конвертера, в него введены блок измерения со eiii ii-si -t держания влаги в сьтучих материалах, блок измерения веса сыпучих материалов, блок измерения содержания водорода в отходящих газах, компаратор и блок расчета времени реакции разложения влаги, содержащейся в сьтучих материалах, причем первый выход блока управления подсоединен к первому входу блока расчета времени реакции разложения влаги, содержащейся в сыпучих материалах, а второй выход блока управления подсоединен к входу блока измерения содержания влаги в сыпучих материалах и к входу блока измерения вейа сыпучих материалов, § выходы которых подсоединены соответственно к- второму и третьему входам О) блока расчета температуры металла, второй выход последнего подсоединен к второму входу блока расчета вреО мени реакции разложения влаги, содержащейся в сьтучих материалах выход блока измерения содержания водорода в отходящих газах подсоединен к входу компаратора, выход которого подсоединен к четвертому входу блока расчета температуры металла и к третьему входу блока расчета времени реакции 65 разложения влаги, содержащейся в сы:о пучих материалах, а выход последнего Подсоединен к первому входу блока расчета температуры металла.

4000 4000 2000 2000 2000 2000 2000 2000 2000 2000 2000

14,0

1345,26 13,7

1345,5 10,0

1371,07 9,0

1407,49 8,5

1426,67 8,0

1445,78 7.4

1468,77 7,4

1468,77 7,0

1484,68

1504,50 6,50 6,30

1512,71

13

20002,48

40002,49

40002,49

20002,50

Конецпродувки

Плавка 324019

2000 2000

2000 2000

2000 2000

2000 2000

2000

5000 5000

2000

2,51 2000 2,51

/ / 25 30

Конец продувки

u

Продолжение табл. 1

Плавка № 324018

1524,71 1536,67 1551,99 1568,06 1589,92

Таблица 2

1349,45

2,49 2,50 1371,07

2,51

1389,53 1404,65 2,52

2,51

1415,38 2,50 1437,66

2,48

1463,97 2,49 1492,31

2,49

1565,14

2,51

1533,39 2,51

1551,43

1568,49 1577,18

Плавка № 324082

Таблица 3

Фиг1

«j

о

Oi

C4J Ч)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство контроля температуры металла в конвертере | 1980 |

|

SU876727A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-07-23—Публикация

1983-05-10—Подача