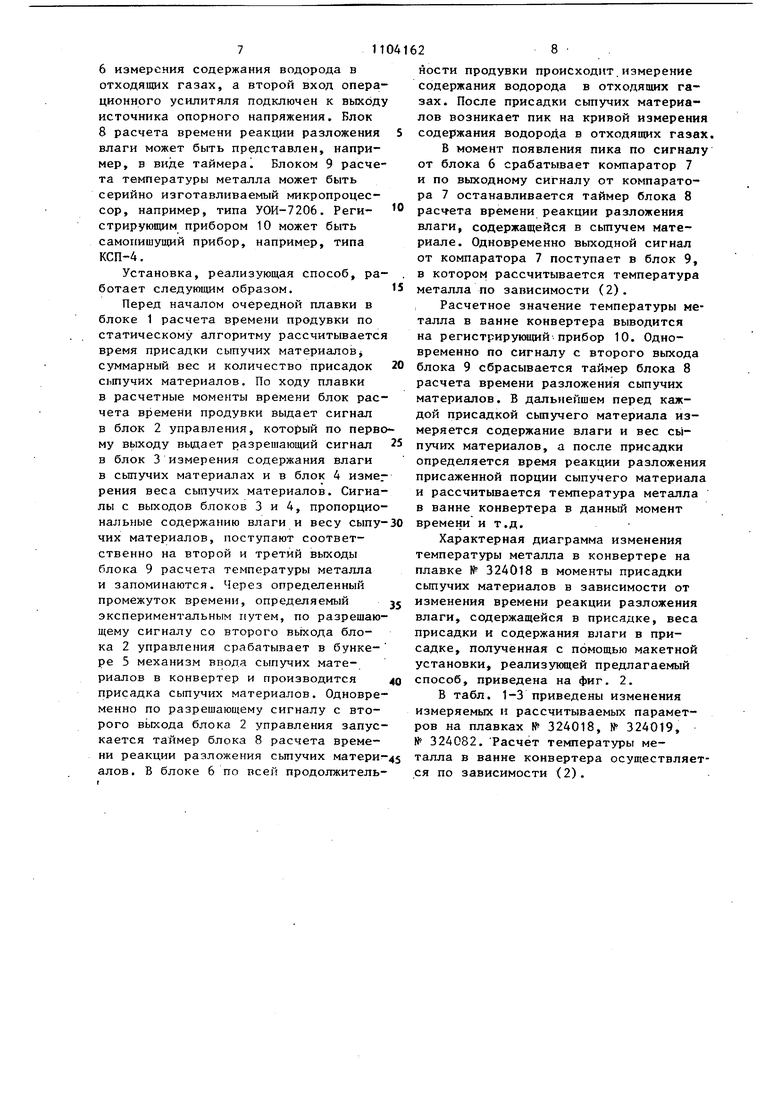

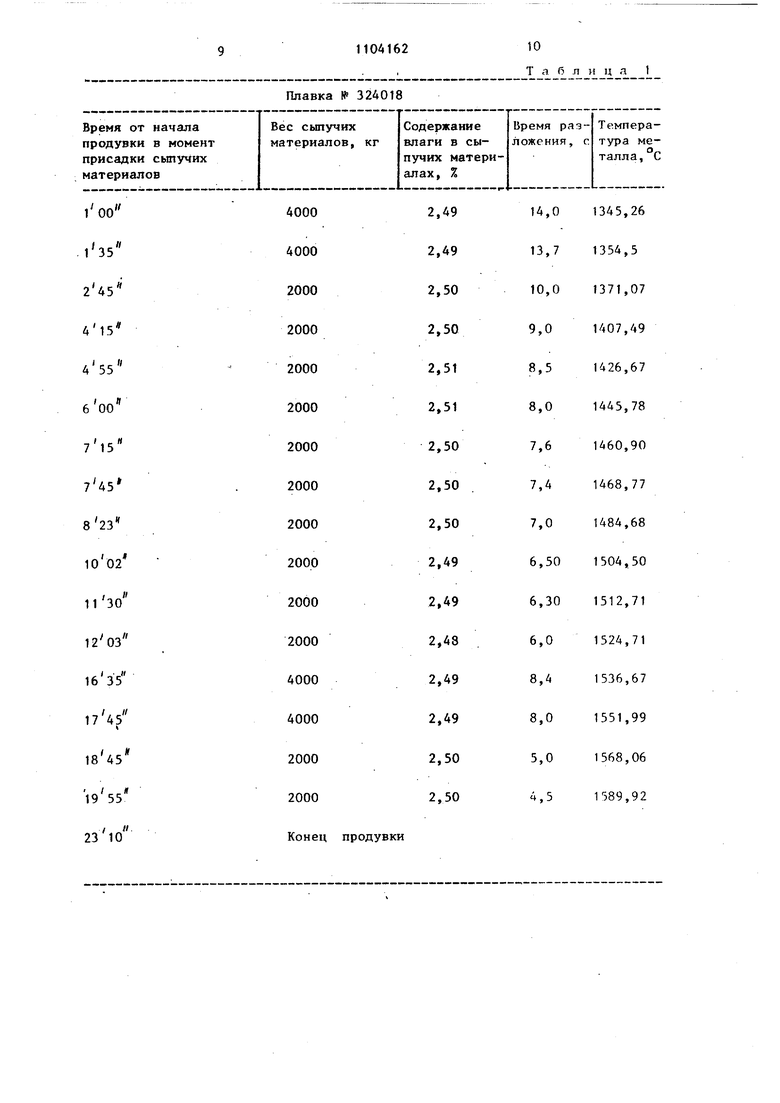

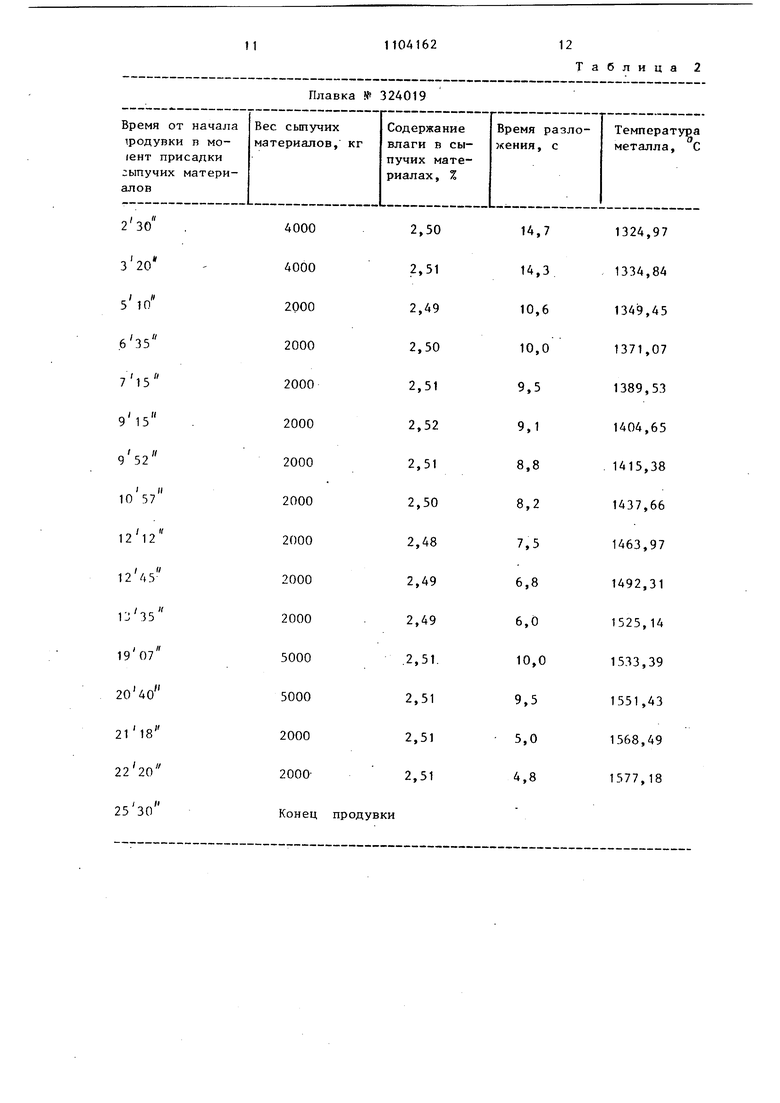

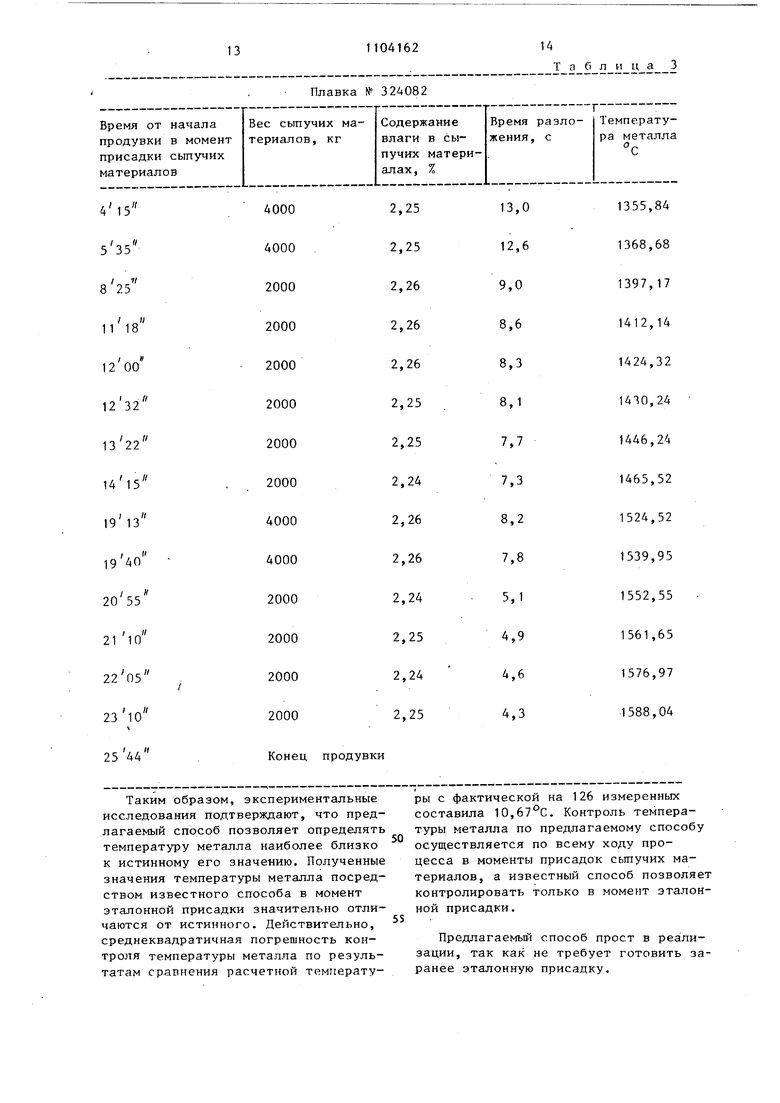

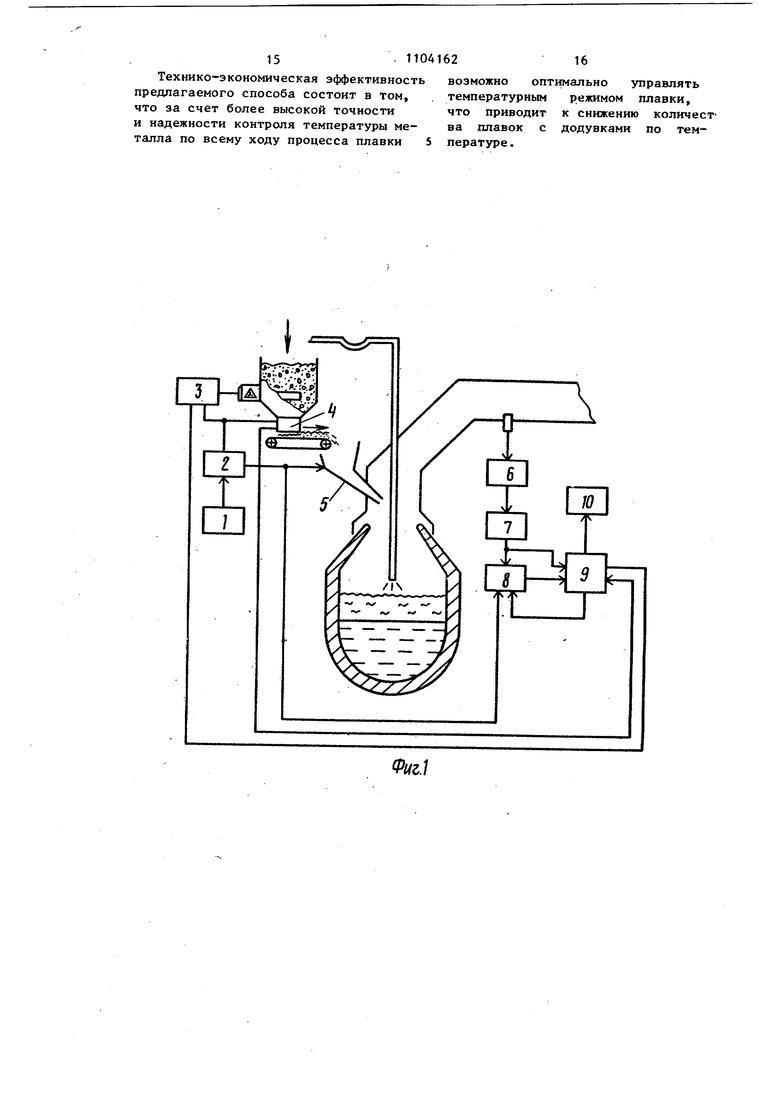

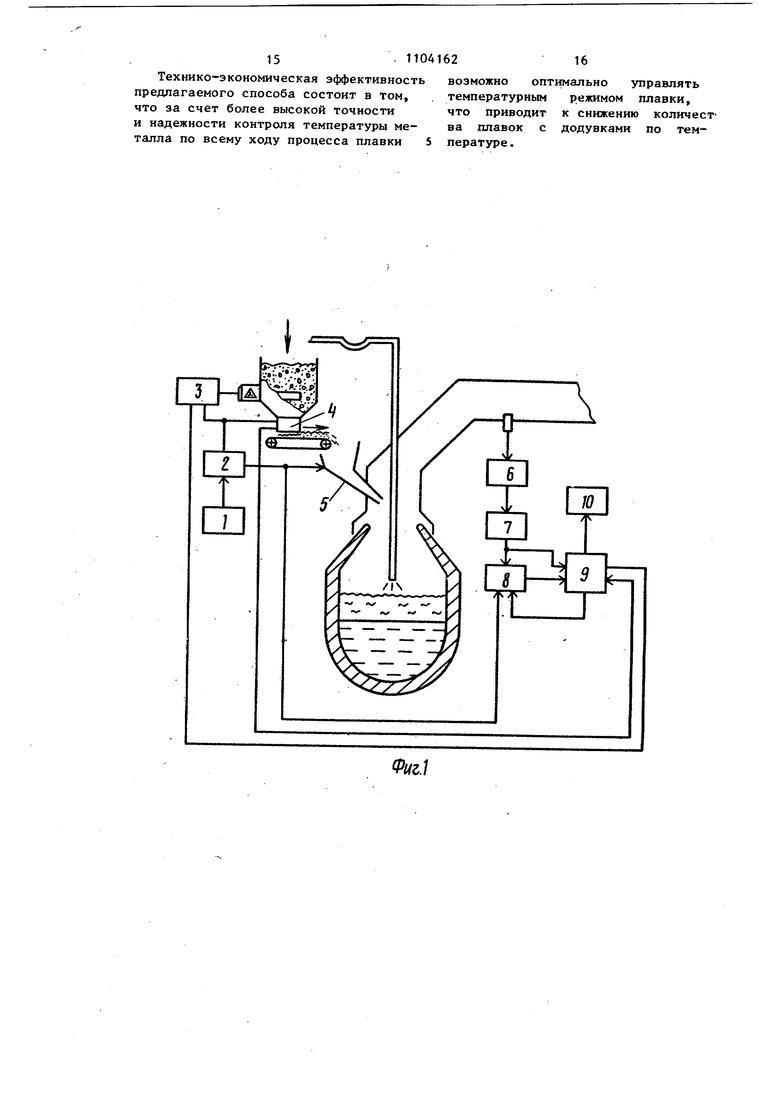

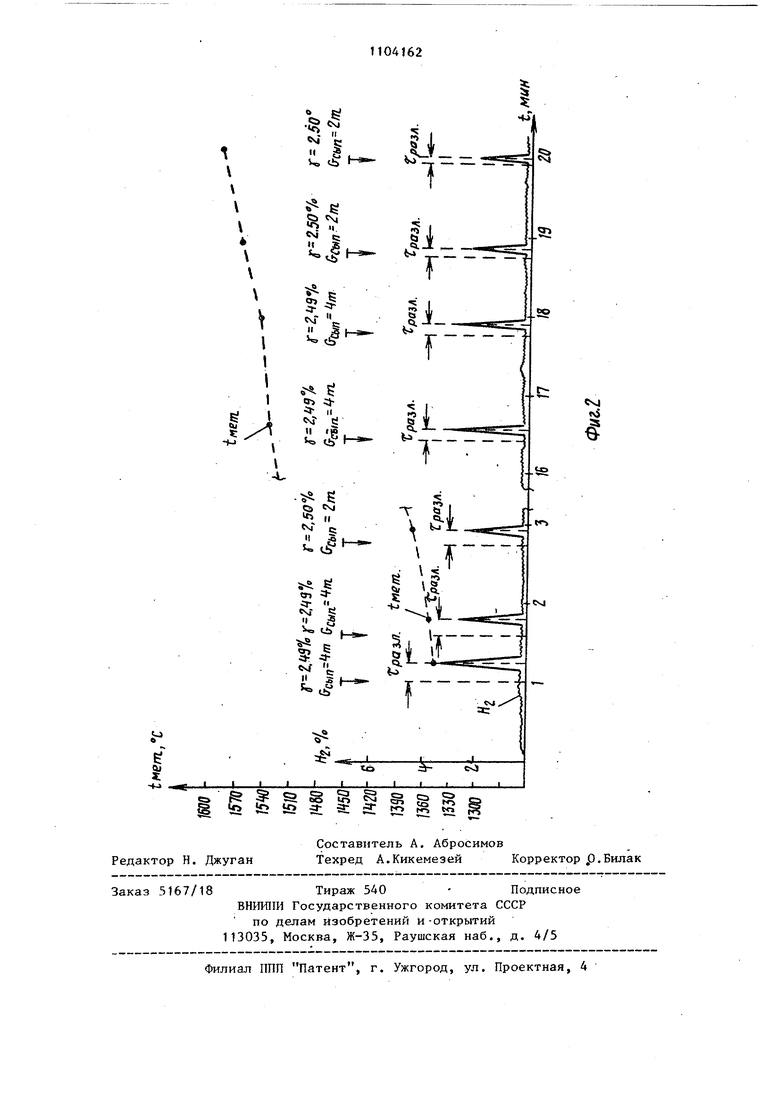

11 Изобретение относится к чернсч- ме таллургии, а именно к контролю и рег лированию процессов кислородно-конвортерной плавки, и может быть испол зовано в кислородно-конвертерном про нзводстве стали. Наиболее близким к изобретению явл ется способ контроля температуры метал ла в конвертере, который основан на непрерывном измерении состава углеродсодержащих газов, расчете времени продувки, введении в конвертер по истечении 2/3 от общей продолжительности продувки эталонной присадки карбонатсодержащего материала ирас чете температуры металла по времени реакции разложения присаживаемого материала по следующей зависимости: -Ъ 1-ро1эл. где1дде5- - температура жидкого металла,°С, pa.- время разложения материала, а,Ь - эмпирические коэффициенты, причем время разложения материала время от момента дачи присадки до достижения максимального значения на кривой непрерывного измерения углеро содержащих газов. Сущность известного способа состо ит в следующем. Перед началом продув ки по статическому алгоритму рассчитывается время продувки (или суммарное количество кислорода). По достижению 2/3 от общей продолжительности продувки (или суммарного количества кислорода) в конвертер вводится заранее приготовленная эт,зшонная присадка карбонатсодержащего материала, например известняка. Под действием температуры ванны присадка известняка разлагается с выделением углекислого газа, что фиксируется на кри ВОЙ непрерывного измерения углеродосодержащих газов. Определив время реак ции разложения присадки известняка, которое равно времени от момента дачи присадки до выхода кривой измерения на максимальную величину, рассчи тывают температуру металла по приведенной зависимости ij . Однако в известном способе из-за возникновения существенных помех в форме пика на диаграмме содержания двуокиси углерода в отходящих газах возможно неправильное, определение вре.мени разложения эталонной присадки 622 Причиной возникновения существенных помех может являться взаимодействие кислорода шпака с углеродом материала с образованием СО и последующим дожиганием в полости конвертера или в газоходе до СОл, что приведет к доТтолнительному газовыделению С02 и возникновению такого же возмущения в форме пика в блоке измерения состава углеродсодержащих газов, как и от действия эталонной присадки. Это может привести к возникновению ошибок при определении температуры металла вследствие того, что величина времени разложения эталонной присадки карбонатсодержащего материала при одной и той же температуре будет иметь различные значения. Кроме того, известный способ позволяет определять температуру металла в ванне только в момент эталонной присадки карбонатсодержащего материала и не позволяет определять температуру по всему ходу процесса плавки, причем возникает необходимость использования для присадки материала зарайее определенного веса и состава, что создает дополнительные трудности при реализации известного способа. Таким образом, недостатками известного способа являются низкие точность и надежность определения температуры металла, вследствие влияния помех на измеряемую величину времени реакции разложения эталонной присадки, а также необходимость применения эталонной присадки заранее известного веса и состава и определение температуры металла только в момент дачи эталонной присадки. Целью изобретения является повышение точности и надежности контроля температуры металла. Поставленная цель достигается тем, что согласно способу контроля температуры металла в конвертере, включающему непрерывное измерение состава отходящих конвертерных газов, расчет веса каждой присадки и времени ввода каждой присадки в конвертер, введение в расчетные моменты времени присадки сыпучего материала -в конвертер, дополнительно измеряют содержание влаги и время реакции разложения влаги, содержащейся в вводимой по ходу продувки в конвертер присадке сыпучего материа.па, и рассчитывают температуру металла по следующей зависимости: ,Л. , , v г-(. J а-е +СУ гДеЬмег температура металла,°С; -ро А, измеряемое значение времени реакции разложения влаги, содержащейся в при саживаемой порции сыпучег материала, с; - измеряемое значение содер жания влаги в присаживаемой порции сыпучего материала, %, сып,- вес присаживаемой порции сыпучего материала, кг, a,b,c,d - эмпирические копффициенты причем время реакции разложения влаги, содержащейся в присаживаемой пор ции сыпучего материала, определяют как время от момента дачи присадки до достижения максимального значения водорода в отходящих газах. Сущность способа состоит в следующем. Перед началом очередной плавки по статическому алгоритму рассчитывается суммарный вес и вес каждой присаживаемой порции сыпучего материала, а также время введения каждой присадки сьшучего материала в конвертер. По ходу плавки в расчетные моменты.времени производится дозирование порции присаживаемого сыпучего материала, измерение содержания влаги в каждой присаживаемой порции сьшучего матери ала, которая затем вводится в ванну, конвертера. Под действием температуры ванны влага, содержащаяся в присадке сыпучего материала (извести), разлагается с вьщелением водорода, что фи сируется на кривой непрерывного измер ния водорода в отходягцих конвертерных газах. Определив время реакции разложения влаги, содержащейся в каждой присадке, которое равно времени от момента дачи присадки до выхода кривой измерения водорода в отходящих конвертерных газах на максимальную величину, рассчитывают температуру металла по привсщенной зависимости при каждой присадке сыпучего материала . На фиг, 1 изображена блок-схема макетной установки, посредством которой рол.чизустся способ, на фиг, 2 диаграммы изменения трмпоратуры ме124 тапла в конвертере в мом.ч1ты присядки сыпучих материалов в -занисимости от изменения времени реакции разложения влаги, содержащейся в присадко paw веса присадки( содержания влаги в присадке jj Контроль температуры металла п ванне конвертера с помощью предлагаемого способа основан на следующих предпосыпках, Скорость протекания реакции разложения влаги, содержащейся в сыпучем материале в ванне конвертера, зависит от температуры ванны в момент присадки, от веса присадки и содержания влаги в сыпучем материале. Источником газовыделения водорода (Ij) из ванны конвертера, сопровождающегося появлением пиков на кривой измерения водорода, является влага, содержащаяся в сыпучих материалах. Под воздействием высокой температуры происходит разложение воды по следующей реакции: 2 Hjt + Момент завершения данной реакции характеризуется резким увеличением содержания водорода (появление пика по Нп) в отходящих конвертерных газах. Следовательно, отсчитывая время от момента дачи присадки сыпучих материалов до появления пика по водороду, можно определить время реакции разложения сыпучих материалов. Содержание влаги в извести, применяемой в качестве флюсов в кислородно-конвертерном . производстве стали, обычно колеблется от 1,5 до 3, .5%, Путем обработки экспериментальных данных методом многофакторното регрессивного анализа для условий кислородно-конвертерного цеха получено уравнение для расчета температуры металла в ванне конвертера в зависимости от времени разложения Н2О, содержания влаги и массы сыпучих материа.иоп, присаживаемых в конвертер -0,0585 t ,7Г-е ItO. ух (2. 335.59. Переписав данное уравнение - ниедением коэффициентов, а, п, г, d получим, Q. Q,,,nJ, (з) где1ддет. температура металла, С, . измеряемое значение времени реаки1ии разложения влаги, содержащейся в при саживаемой порции сыпучего материала, с; )( - измеряемое значение содер жания влаги в присаживаемой порции сьтучего материала, %, вес присаживаемой порции сьтучего материала, кг; а 1363,77, в - 0,0385, с 0,021 d 335,69 эмпирические коэффициенты определяемые опытным путем. Таким образом, по приведенному уравнению можно рассчитать температу ру металла в ванне конвертера в зави симости от времени реакции разложения влаги, содержащейся в присаживаемой порции сыпучего материала, со держания влаги и веса присаживаемой порции сыпучего материала в дискретные моменты времени, соответствующие моментам присадки сыпучих материалов Т.е. по ходу плавки получаем расчетные значения температуры металла по 9-16 точкам в зависимости от количества присадок сыпучих материалов. I Экспериментальные исследования показали, что в определенное время реакции разложения влаги, содержащей ся в присадке сьтучего материала, по возникновению пика на кривой изме- рения водорода в отходящих газах повышает точность и надежность контроля температуры металла. Действительно, среднеквадратичная погрешность контроля температуры металла по результатам сравнения расчетной температуры с фактической на 126 измерениях составила 10,67 С. Надежность контроля температуры металла повышается за счет регистрации времени реакции разложения влаги, содержащейся в присадке сыпучего материала, по моменту возникновения пика на кривой измерения содержания водорода в отходящих газ.ах. Действительно, источником газовылеления водорода из ванны конвертера, сопровож дающегося появлением пика на кривой измерения водорода в отходящих газах является продукт реакции разложения илаги, попадающей в ванну конвертера, с сьтучими материалами. Других источников газовыделения водорода с возникновением пиков на кривой измерения водорода в отходящих газах не Имеется, следовательно, исключается возможность появления помех при определении времени разложения сыпучих материалов. Предлагаемый способ прост в реали|3ации, так как не требуется готовить заранее эталонную порцию карбонат содержащего Материала и позволяет контролировать температуру по всему ходу процесса .плавки ,в моменты присадок сыпучих материалов в ванну конвертера. Пример. Установка содержит блок 1 расчета времени продувки, блок 2 управления, блок 3 измерения содержания влаги в сыпучих материалах, блок 4 измерения веса сыпучих материалов, бункер 5 с механизмом ввода сыпучих материалов в конвертер, .блок 6 измерения содержания водорода в отходящих газах, компаратор 7, блок 8 расчета времени реакции разложения влаги, содержащейся в присадке сыпучего материала, блок 9 расчета температуры металла и регистрирующий прибор 10. Блок 1 расчета времени продувки может быть представлен в виде статической системы управления конвертерной плавкой, которая рассчитывает перед началом продувки по статическому алгоритму суммарный вес и вес каждой присаживаемой порции сыпучего материала, а также время введения в конвертер каждой присадки сыпучего материала. Блок 2 управления может быть представлен, например, в виде таймера, который выдает две чередующиеся .между собой команды, сдвинутые по времени, например, в пределах от 30 до 120 с, определяемые экспериментально. Блок 3 измерения содержания влаги в сыпучих материалах может быть представлено, например, в виде нейтронного влагомера, например, типа ВНС-7206, датчик которого установлен внутри контролируемого объекта сыпучих матери-, алов в бункереi Блоком 4 измерения веса сыпучих материалов может быть серийный дозатор, например, типа 1858 УВТ. Блоком 6 измерения содержания водорода в отходящих газах может быть, например, серийно изготавливаемый масс-спектрометр МХ-1215. Компаратор 7 представляет собой операционный усилитель, первый вход которого подключен к выходу блока 711 6 измерения содержания водорода в отходящих газах, а второй вход операционного усилитяля подключен к выходу источника опорного напряжения. Блок 8 расчета времени реакции разложения влаги может быть представлен, например, в виде таймера Блоком 9 расчета температуры металла может быть серийно изготавливаемый микропроцессор, например, типа УОИ-7206. Регистрирующим прибором 10 может быть самопишущий прибор, например, типа КСП-4. Установка, реализующая способ, работает следующим образом. Перед началом очередной плавки в блоке 1 расчета времени продувки по статическому алгоритму рассчитывается время присадки сыпучих материалов суммарный вес и количество присадок сыпучих материалов. По ходу плавки в расчетные моменты времени блок расчета времени продувки выдает сигнал в блок 2 управления, который по перво му выходу выдает разрешающий сигнал в блок 3 измерения содержания влаги в сыпучих материалах и в блок 4 измвг рения веса сыпучих материалов. Сигна лы с выходов блоков 3 и 4, пропорциональные содержанию влаги и весу сыпу чих материалов, поступают соответственно на второй и третий выходы блока 9 расчета температуры металла и запоминаются. Через определенный промежуток времени, определяемый экспериментальным путем, по разрещаю щему сигналу со второго выхода блока 2 управления срабатьгвает в бункере 5 механизм ввода сыпучих материалов в конвертер и производится присадка сыпучих материалов. Одновре менно по разрешающему сигналу с второго вьгхода блока 2 управления запус кается таймер блока 8 расчета времени реакции разложения сьтучих матери алов. В блоке 6 по всей продолжитель 2 ности продувки происходит.измерение содержания водорода в отходящих газах. После присадки сьтучих материалов возникает пик на кривой измерения содержания водорода в отходящих газах. В момент появления пика по сигналу от блока 6 срабатывает компаратор 7 и по выходному сигналу от компаратора 7 останавливается таймер блока 8 расчета времени реакции разложения влаги, содержащейся в сьшучем материале. Одновременно выходной сигнал от компаратора 7 поступает в блок 9, в котором рассчитывается температура металла по зависимости (2). Расчетное значение температуры металла в ванне конвертера выводится на регистрирукнций прибор 10. Одновременно по сигналу с второго выхода блока 9 сбрасывается таймер блока 8 расчета времени разложения сыпучих материалов. В дальнейшем перед каждой присадкой сьшучего материала измеряется содержание влаги и вес сыпучих материалов, а после присадки определяется время реакции разложения присаженной порции сыпучего материала и рассчитьюается температура металла в ванне конвертера в данный момент времени и т.д. Характерная диаграмма изменения температуры металла в конвертере на плавке W 324018 в моменты присадки сьтучих материалов в зависимости от изменения времени реакции разложения влаги, содержащейся в присадке, веса присадки и содержания влаги в присадке, полученная с помощью макетной установки, реализующей предлагаемый способ, приведена на фиг. 2. В табл. 1-3 приведены изменения измеряемых и рассчитываемых параметров на плавках № 324018, № 324019, № 324082. Расчет температуры металла в ванне конвертера осуществляется по зависимости (2).

Плавка № 324018

Т я б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля температуры металла в конвертере | 1983 |

|

SU1104163A1 |

| Устройство для контроля температуры металла в конвертере | 1984 |

|

SU1178772A1 |

| Способ управления конверторной плавкой | 1985 |

|

SU1276671A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ВЫПЛАВКОЙ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2282666C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2003 |

|

RU2260626C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2006 |

|

RU2317339C1 |

| Способ выплавки стали в конвертере на жидком чугуне | 2022 |

|

RU2786105C1 |

| Способ предотвращения выбросов шлакометаллической эмульсии из конвертера | 1991 |

|

SU1822422A3 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2135601C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПЛАВКИ В КОНВЕРТЕРЕ | 1997 |

|

RU2123054C1 |

СПОСОБ КОНТРОЛЯ ТЕМПЕРАТУРЫ МЕТАЛЛА В КОНВЕРТЕРЕ, включающий непрерывное измерение состава отходящих конвертерных газов, расчет веса каждой присадки и времени ввода каждой присадки в коипертер, введение в расчетные моменты времени присадки сыпучего материала в конвертер, о тличающийся тем, что, с целью повышения тс)чности и надежности контроля температуры металла, допблнительно измеряют содержание влаги и время реакции разложения влаги, содержащейся в каждой вводимой по ходу продувки в конвертер присадке сыпучего материала, и рассчитывают температуру металла по следующей зависимости: мег а-е- С-гСсь,, . температура металла,С, измеряемое значение времени реакции разложения влаги, содержащейся в присаживаемой порции сьтучего материала, с, Jf - измеряемое значение содержания -влаги в присаживаемой перидии сыпучего материала,%J сып Р приса;киваемой порции сыпу(О чего материала, кг,a,b,c,J- эмпирические коэффициенты, причем время реакции разложения.влаги, содержащейся в присаживаемой порции сыпучего материала, определяют как время от момента дачи присадки до достижения максимального значения водорода в отходящих газах.

13,7 1354,5

10,0 1371,07

9,0 1407,49

8,5 1426,67

8,0 1445,78

7,6 1460,90

7,4 1468,77

7,0 1484,68

6,50 1504,50

6,30 1512,71

6,0 1524,71

8,4 1536,67

8,0 1551,99

5,0 1568,06

4,5 1589,92

Таблица 2

Плавка № 324082 Таким образом, экспериментальные исследования подтверждают, что предлагаемый способ позволяет определять температуру металла наиболее близко к истинному его значению. Полученные значения температуры металла посредством известного способа в момент эталонной присадки значительно отличаются от истинного. Действительно, среднеквадратичная погрешность контроля температуры металла по результатам сравнения расчетной температуТ а б л и ц а 3 ры с фактической на 126 измеренных составила 10,67°С. Контроль температуры металла по предлагаемому способу осуществляется по всему ходу процесса в моменты присадок сыпучих материалов, а известный способ позволяет контролировать только в момент эталонной присадки. Предлагаемьш способ прост в реапнзации, так как не требует готовить заранее эталонную присадку.

Технико-экономическая эффективность предлагаемого способа состоит в том, что за счет более высокой точности и надежности контроля температуры металла по всему ходу процесса плавки 5

возможно оптимально управлять температурным режимом плавки, что приводит к снижению количесг ва плавок с додувками по температуре .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контроля температурыМЕТАллА B KOHBEPTEPE | 1979 |

|

SU802373A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-07-23—Публикация

1983-04-07—Подача