1

Иаобретение относится к кузнечно- прессовому-машиностроению в частности к конструкции кривошипных прессов автоматов.

Цель изобрете1шя - повьшюние производительности.

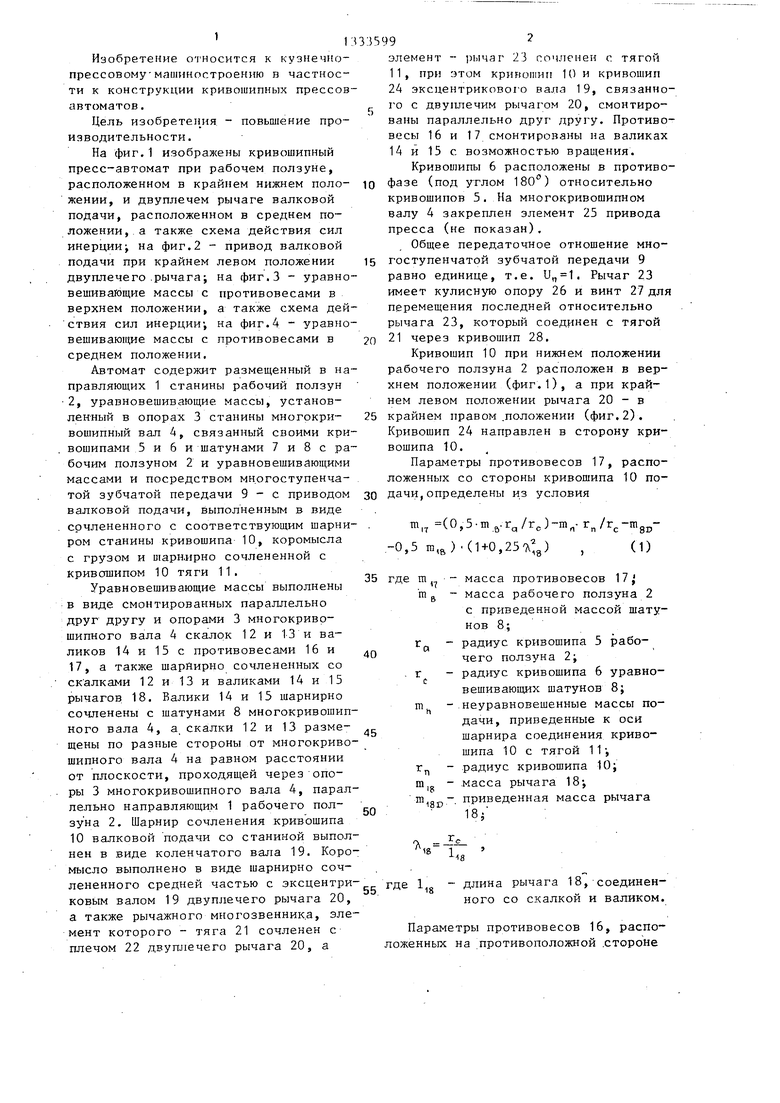

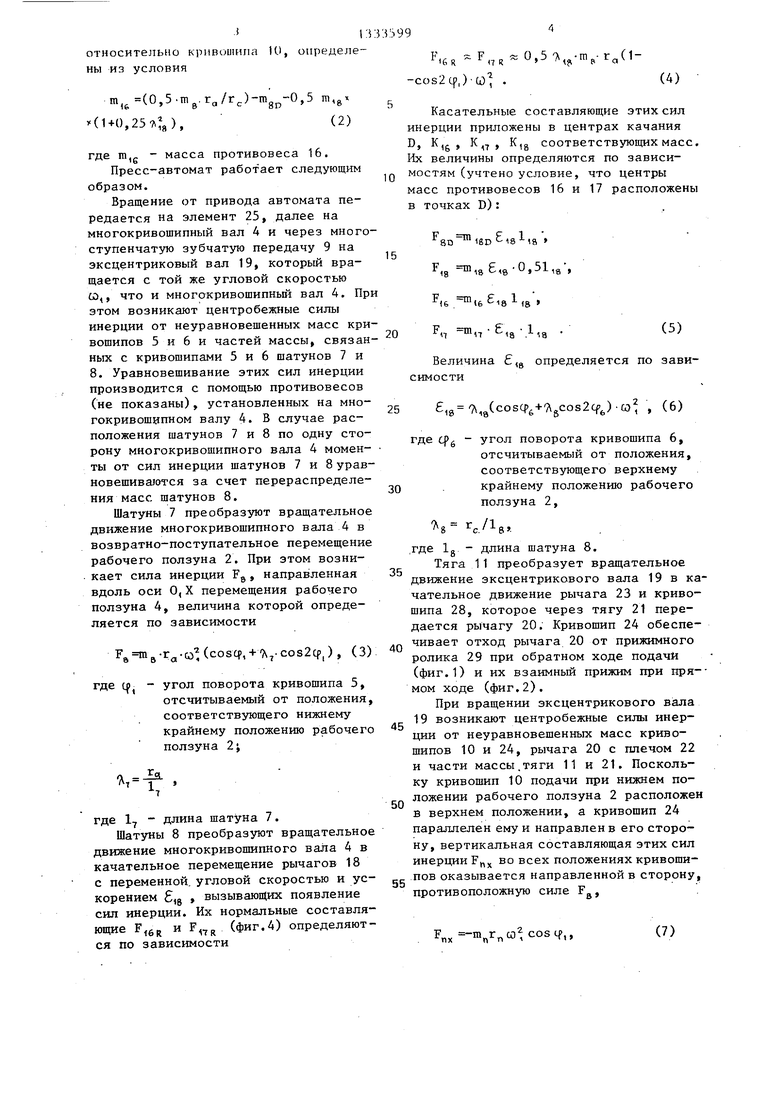

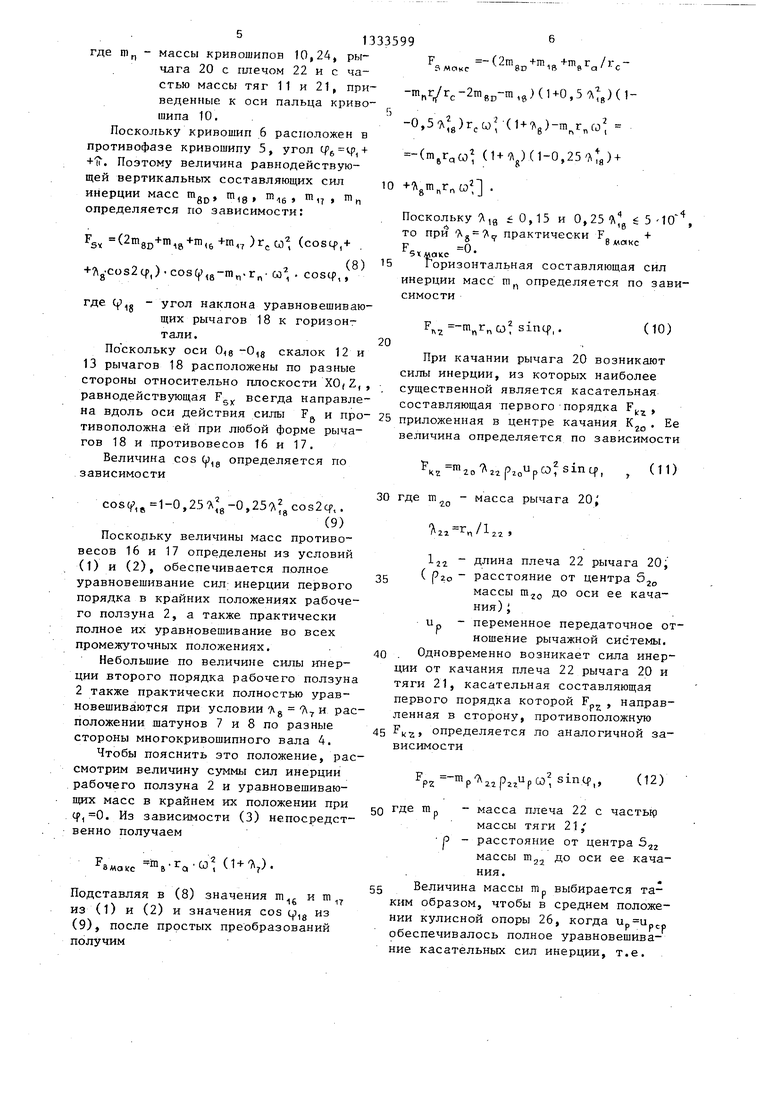

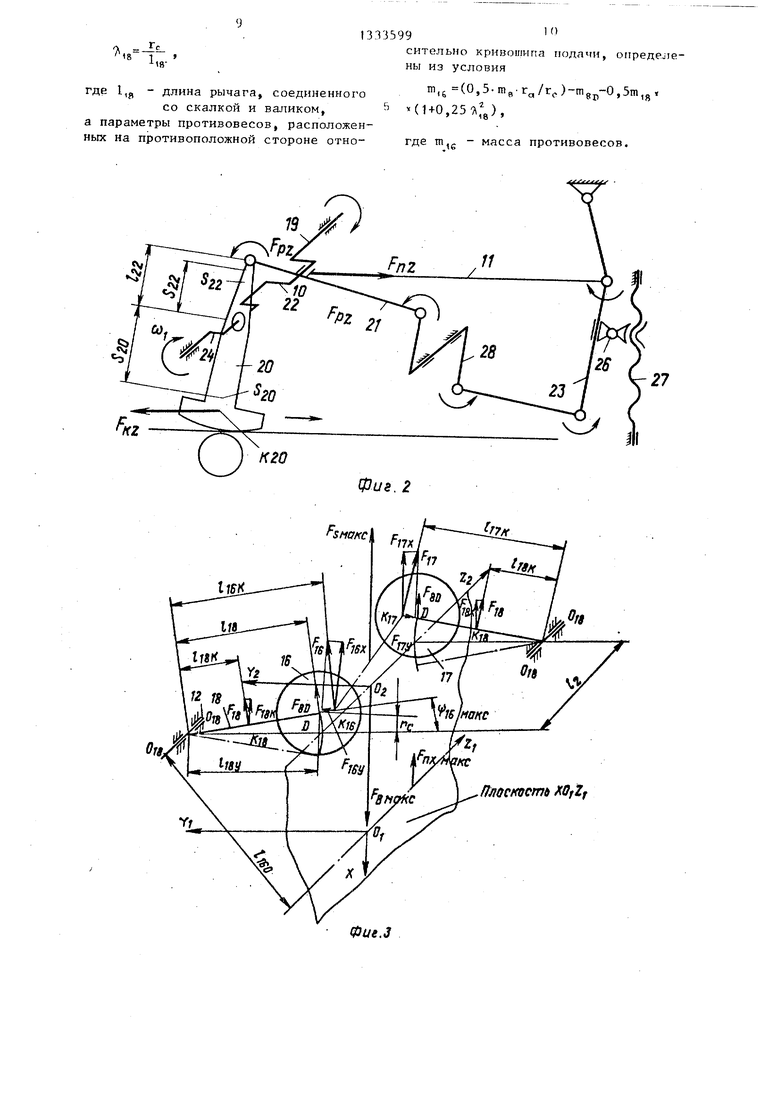

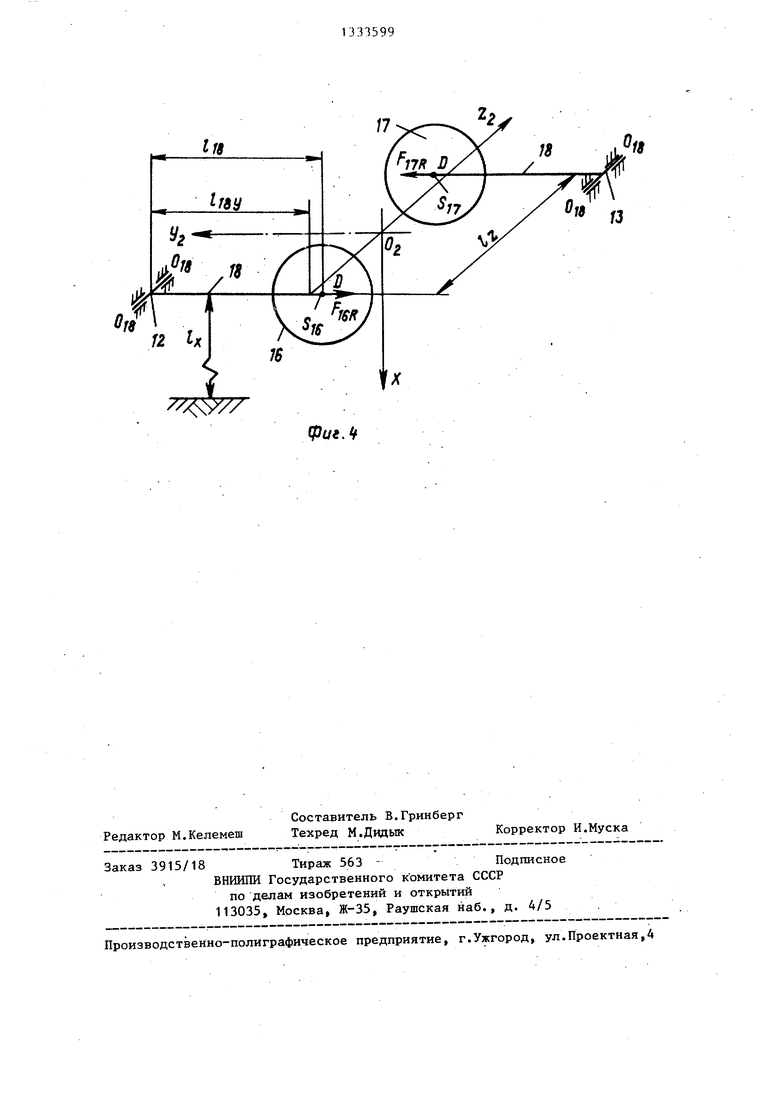

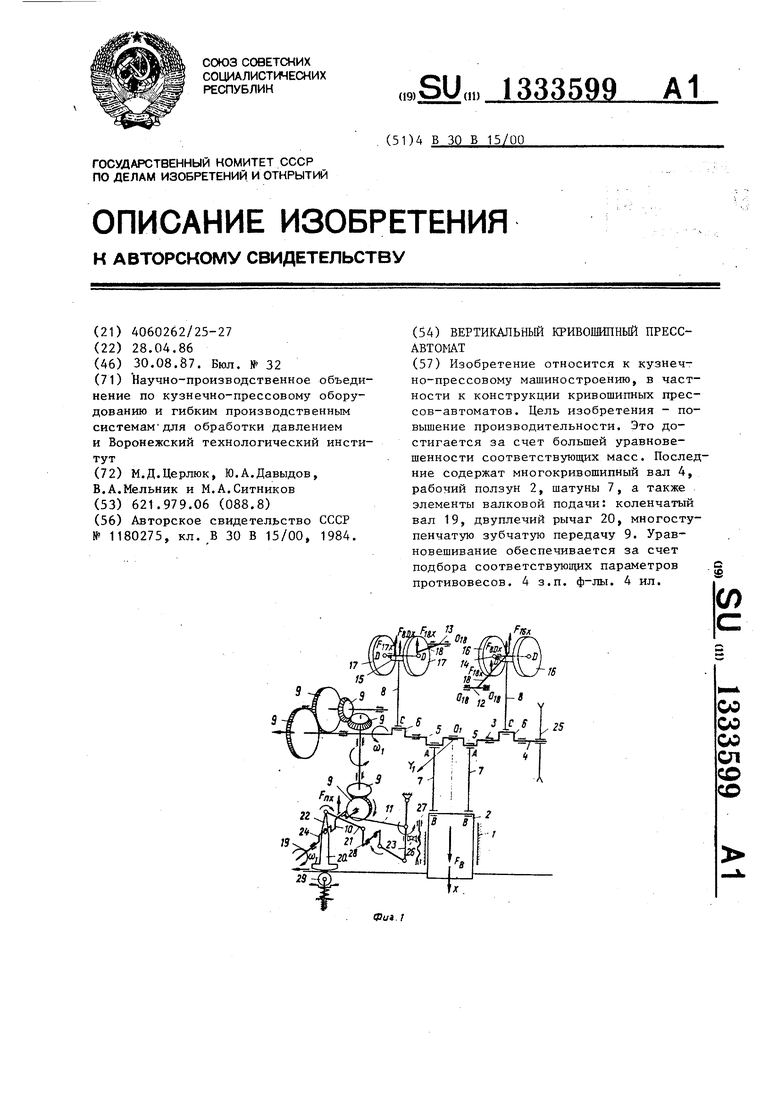

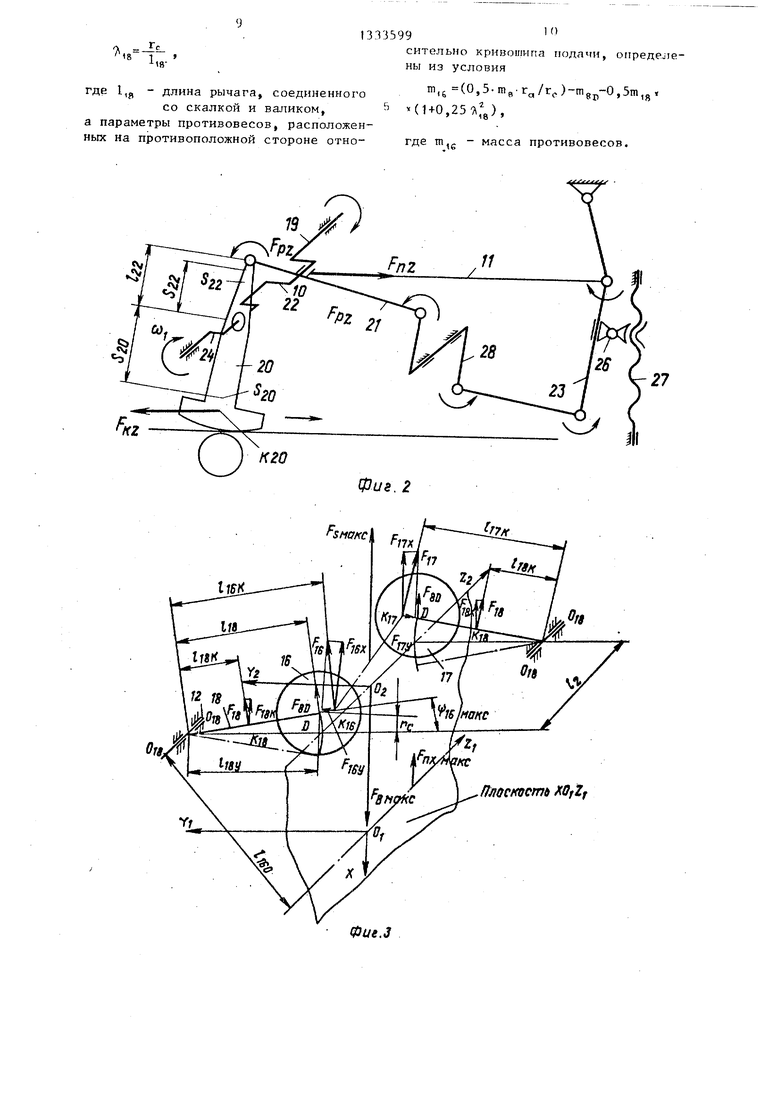

На фиг,1 изображены кривошипный пресс-автомат при рабочем ползуне, расположенном в крайнем нижнем положении, и двуплечем рычаге валковой подачи, расположенном в среднем положении, а также схема действия сил инерции на фиг.2 - привод валковой подачи при крайнем левом положении двуплечего .рычага; на фиг.З - уравно вешивайщие массы с противовесами в верхнем положении, а также схема дей ствия сил инерции-, на фиг.4 - уравновешивающие массы с противовесами в среднем положении.

Автомат содержит размещенный в направляющих 1 станины рабочий ползун -2, уравновешивающие массы, установленный в опорах 3 станины многокривошипный вал 4, связанный своими кривошипами 5 и 6 и шатунами 7 и 8 с рабочим ползуном 2 и уравновешивающими массами и посредством многоступенчатой зубчатой передачи 9 - с приводом валковой подачи, выполненным в виде сочлененного с соответствующим шарниром станины кривошипа 10, коромысла с грузом и шарнирно сочлененной с кривошипом 10 тяги 11.

Уравновешивающие массы выполнены в виде смонтированных параллельно друг другу и опорами 3 многокривр- шипного вала 4 скалок 12 и 13 и валиков 14 и 15 с противовесами 16 и 17, а также шарНирно сочлененных со ск алками 12 и 13 и валиками 14 и 15 рычагов 18. Валики 14 и 15 шарнирно сочленены с шатунами 8 многокривошипного вала 4, а скалки 12 и 13 размещены по разные стороны от многокривошипного вала 4 на равном расстоянии от плоскости, проходящей через опоры 3 многокривошипного вала 4, параллельно направляющим 1 рабочего ползуна 2. Шарнир сочленения кривошипа 10 валковой подачи со станиной выполнен в виде коленчатого вала 19. Коромысло выполнено в виде шарнирно сочлененного средней частью с эксцентриковым валом 19 двуплечего рычага 20, а также рычажного многозвенник.а, элемент которого - тяга 21 сочленен с плечом 22 двуплечего рычага 20, а

33599

элемент - рычаг 23 сочленен с тягой 11, при этом кривошип 10 и кривошип 24 эксцентрикового вала 19, связанно- f- го с двуплечим рычагом 20, смонтированы параллельно друг другу. Противовесы 16 и 17 смонтированы на валиках 14 и 15 с возможностью вращения.

Кривошипы 6 расположены в противо10 фазе (под углом 180) относительно кривошипов 5. На многокривошипном валу 4 закреплен элемент 25 привода пресса (не показан).

Общее передаточное отношение мно

15 гоступенчатой зубчатой передачи 9 равно единице, т.е. . Рычаг 23 имеет кулисную опору 26 и винт 27 для перемещения последней относительно рычага 23, который соединен с тягой

20 21 через кривошип 28,

Кривошип 10 при нижнем положении рабочего ползуна 2 расположен в верхнем положении (фиг,1), а при крайнем левом положении рычага 20 - в

25 крайнем правом .положении (фиг,2), Кривошип 24 направлен в сторону кривошипа 10,

Параметры противовесов 17, расположенных со стороны кривошипа 10 по30 дачи,определены из условия

т,

(0,5-m.r /rJ-m,. -0,5 га,й) .(UO,25 A )

(1)

40

45

35 где m ,.j масса противовесов 17

m ц - масса рабочего ползуна 2 с приведенной массой шатунов 8; г„ - радиус кривошипа 5 рабочего ползуна 2;

. г - радиус кривошипа 6 уравновешиваю1цих шатунов 8; т - неуравновешенные массы подачи, приведенные к оси шарнира соединения кривошипа 10 с тягой 11, г„ - радиус кривошипа 10; m|g - масса рычага 18-, 111,а приведенная масса рычага

о 1/

0 18J

-Л - - & 1 -LIS

g где l,g - длина рычага 18,соединенного со скалкой и валиком.

Параметры противовесов 16, расположенных на противоположной .стороне

113

относительно кривошипа 10, определены из условия

m

i&

(0,5.m )-m -0,5 m,gX

8D

(1+0,25,),

(2)

где m,g - масса противовеса 16.

Пресс-автомат работает следующим образом.

Вращение от привода автомата передается на элемент 25, далее на многокривошипный вал 4 и через многоступенчатую зубчатую передачу 9 на эксцентриковый вал 19, который вращается с той же угловой скоростью ьо,, что и многркривошипньш вал 4. Пр этом возникают центробежные силы инерции от неуравновешенных масс кривошипов 5 и 6 и частей массы, связанных с кривошипами 5 и 6 шатунов 7 и 8. Уравновешивание этих сил инерции производится с помощью противовесов (не показаны), установленных на многокривошипном валу 4. В случае расположения шатунов 7 и 8 по одну сторону многокривошипного вала 4 момен- ты от сил инерции шатунов 7 и 8 урав- новешиБа)отся за счет перераспределения масс шатунов 8.

Шатуны 7 преобразуют вращательное движение многокривошипного вала 4 в возвратно-поступательное перемещение рабочего ползуна 2. При этом возникает сила инерции F, направленная вдоль оси О, X перемещения рабочего ползуна 4, величина которой определяется по зависимости

.(o (cosq, + A,-cos2cp,), (3)

Ц)

угол поворота кривошипа 5, отсчитываемый от положения, соответствующего нижнему крайнему положению рабочего ползуна 2;

17

где 1 - длина шатуна 7.

Шатуны 8 преобразуют вращательное движение многокривошипного вала 4 в качательное перемещение рычагов 18 с переменной, угловой скоростью и ускорением ,g , вызывающих появление сил инерции. Их нормальные составляющие и F,, (фиг.4) определяются по зависимости

3..i99

К F

(6R (7 R

- 0,5,.ra -rJ1- -cos2cf,) a) J .(4)

Касательные составляющие этих сил инерции приложены в центрах качания D, K,g , К,, К,ц соответствующих масс. Их величины определяются по зависи- мостям (учтено условие, что центры

масс противовесов 16 и 17 расположены в точках D):

IBD

F,g m,g ,g -0,51,8,

(6 18 (s 20 F,, m, ,g -1,3 .

(5)

25

Величина ,g определяется no зависимости

18 A,e(cOSCf + AgCOs2Cf)-W , (6)

5

0

где cpg - угол поворота кривошипа 6, отсчитываемый от положения, соответствующего верхнему 0 крайнему положению рабочего ползуна 2,

г,./1е,.

,где Ig - длина шатуна 8.

Тяга 11 преобразует вращательное движение эксцентрикового вала 19 в качательное движение рычага 23 и кривошипа 28, которое через тягу 21 передается рычагу 20. Кривошип 24 обеспе„ чивает отход рычага 20 от прижимного ролика 29 при обратном ходе подачи (фиг.1) и их взаимный прижим при пря-- мом ходе (фиг.2).

При вращении эксцентрикового вала 19 возникают центробежные силы инерции от неуравновешенных масс кривошипов 10 и 24, рычага 20 с плечом 22 и части массы.тяги 11 и 21. Поскольку кривошип 10 подачи при нижнем положении рабочего ползуна 2 расположен в верхнем положении, а кривошип 24 параллелен ему и направлен в его сторону, вертикальная составляющая этих сил инерции F(, во всех положениях кривошипов оказывается направленной в сторону,

Ь

противоположную силе F,

,,

(7)

13

где m, - массы кривошипов 10,24, рычага 20 с гшечом 22 и с частью массы тяг 11 и 21, приведенные к оси пальца кривошипа 10.

Поскольку кривошип 6 расположен в противофазе кривошипу 5, угол + + и . Поэтому величина равнодействующей вертикальных составляющих сил инерции масс nigp, в определяется по зависимости:

I 16 17

m,

PS. .7 ) (COS4,+ .

/Q )

.cos2cf,)-cos(f),a-m.r.co, . cos(f,, где Vig

TO при практически F

5хмакс

макс

15 Горизонтальная составляюш;ая сил инерции масс ш определяется по з

симости

sincp,.

20

При качании рычага 20 возникаю силы инерции, из которых наиболее

- угол наклона уравновешивающих рычагов 18 к горизонтали.

Поскольку оси Oi8 -0,g скалок 12 и 13 рычагов 18 расположены по разные

стороны относительно плоскости ХО,Z,, существенной является касательная равнодействующая Fg всегда направле- составляющая первого-порядка F на вдоль оси действия силы F и про- 25 приложенная в центре качания К тивоположна ей при любой форме рычагов 18 и противовесов 16 и 17.

Величина cos ( определяется по зависимости

(10

составляющая первого-порядка .

го- величина определяется по зависимо

2 ™2o Zipzo pWf ,

coscf , 1-0,,25 cos2cf,.

(9)

nocKOjibKy величины масс противовесов 16 и 17 определены из условий (1) и (2), обеспечивается полное уравновешивание сил инерции первого порядка в крайних положениях рабочего ползуна 2, а также практически полное их уравновешивание во всех промежуточных положениях.

Небольшие по величине силы инерции второго порядка рабочего ползуна 2 также практически полностью уравновешиваются при условии-Ag Л и расположении шатунов 7 и 8 по разные стороны многокривошипного вала 4.

Чтобы пояснить это положение, рассмотрим величину суммы сил инерции рабочего ползуна 2 и уравновешивающих масс в крайнем их положении при tf,0. Из зависимости (3) непосредственно получаем

л макс

w d+V

16 и ™1Т

Подставляя в (8) значения m

из (1) и (2) и значения cos с,8 из

(9), после простых преобразований

получим

F -(2т- -ьт +m.,r

5 МОКС 8D 1В ее

/г, -2mer,-ra ,9) ( НО, 5 -Л,) (1- -0,)r,w() ifqW (1+V 1 ° 25 A e) +

m

10 ,,

n«.

Поскольку ,g f 0,15 и 0, ё 510,

TO при практически F

5хмакс

макс

Горизонтальная составляюш;ая сил инерции масс ш определяется по зависимости

sincp,.

(10)

При качании рычага 20 возникают силы инерции, из которых наиболее

существенной является касательная составляющая первого-порядка F приложенная в центре качания К

существенной является касательная составляющая первого-порядка F приложенная в центре качания К

составляющая первого-порядка .

го- Ее величина определяется по зависимости

2 ™2o Zipzo pWf ,

30 где - масса рычага 20

(11)

Azi П / 1x2

Iji - длина плеча 22 рычага 20i 35 Рго расстояние от центра массы до оси ее качания) ,

Up - переменное передаточное отношение рычажной системы. 40 Одновременно возникает сила инерции от качания плеча 22 рычага 20 и тяги 21, касательная составляющая первого порядка которой F , направленная в сторону, противоположную 45 kz определяется по аналогичной зависимости

.cp,,

(12)

5Q где т. - масса плеча 22 с часты

массы тяги 21, Р - расстояние от центра

массы т,,2 до оси ее качания.

55 Величина массы т. выбирается таким образом, чтобы в среднем положении кулисной опоры 26, когда обеспечивалось полное уравновешивание касательных сил инерции, т.е.

. (13)

Благодаря тому, что кривошип 10 j- подачи при крайнем левом положении, рычага 20 расположен в крайнем правом положении, а кривошип 24 парал- i лелей ему и направлен в его сторону, полное уравновешивание обеспечивает- ю ся при всех углах ср, . При регулировке положения кулисной опоры 26 величина Up меняется, при этом величины Fp и FUJ меняются пропорционально, а величина F,, остается без измене- 15 ния, вследствие чего возникает небольшая неуравновешенная сила инерции. При необходимости она легко компенсируется за счет сменных грузов, прикрепляемых соответственно к пле- 20 чу 22 или рычагу 20. Суммарная масса противовесов уменьшается на величину 2т(, по сравнению с массой противовесов в известных прессах.

Технико-экономический эффект от 25 внедрения изобретения обеспечивается за счет повышения производительности по сравнению с базовым объектом благодаря большей степени уравновешенности.

Формула изобретения

шипного вала, а скалки размещены по разные стороны от последнего на равном расстоянии от плоскости, проходя- ш;ей через опоры многокривошипного вала, параллельно направляющим ползуна.

2t Пресс-автомат по п.1, отличающийся тем, что шарнир сочленения кривошипа подачи со станиной выполнен в виде эксцентрикового вала.

3. Пресс-автомат по пп.1 и 2, отличающийся тем, что коро- 1 мысло выполнено в виде шарнирно сочлененного средней частью с эксцентриковым валом двуплечего рычага, а также рычажного многозвенника, один из элементов которого сочленен с одним из плеч двуплечего рычага, а другой - с тягой, при этом кривошип подачи и кривошип эксцентрикового вала, связанный с двуплечим рычагом, смонтированы параллельно друг другу.

4.Пресс-автомат по п.1, отличающийся тем, что противове30 сы смонтированы на валиках с возможностью вращения.

5.Пресс-автомат по п.1, о т л и- чающийся тем, что параметры

1. Вертикальный кривошипный пресс- противовесов, расположенных со сторо- автомат, содержащий размещенный в на- (. ны кривошипа подачи, определены из

правляющих станины рабочий ползун, уравновешиваюш1ие массы, установленный в опорах станины многокривошип- ньй вал, связанный соответствуюш ми шатунами с рабочим ползуном и уравновешивающими массами и посредством многоступенчатой зубчатой передачи с приводом валковой подачи, выполненным в виде сочлененного с соответствующим шарниром станины кривошипа, коромысла с грузом и шарнирно сочлененной с кривошипом тяги, причем в нижнем положении рабочего ползуна кривошип подачи размещен парллельно кривошипам рабочего ползуна, а коромысло при этом размещено вертикально, отличающийся тем, что, с целью повышения производительности, уравновешивающие массы вьшолнены в виде смонтированных параллельно друг другу и опорам многокривошипного вала скалок и валиков с противовесами, а также шарнирно сочлененных со скалками и валиками рычагов, при

условия

ш (0,5mg..,- 40 -0,5(m,g)(1+0,),

где m,

1П„

45

50

г го.

55

m

8D

m

18

масса противовесов; масса рабочего ползуна с приведенной массой шатунов соединения ползуна с много-. кривошипньм валом; радиус кривошипа рабочего ползуна;

радиус кривошипа уравновешивающего шатуна; неуравновешенные массы подачи, приведенные к оси шарнира соединения кривошипа подачи с тягой; радиус кривошипа подачиj приведенная масса уравновешивающего шатуна; масса рычага, соединенного со скалкой и вгшиком;

)

1333599«

ЭТОМ валики шарнирно сочленены с соответствующими шатунами многокривошипного вала, а скалки размещены по разные стороны от последнего на равном расстоянии от плоскости, проходя- ш;ей через опоры многокривошипного вала, параллельно направляющим ползуна.

2t Пресс-автомат по п.1, отличающийся тем, что шарнир сочленения кривошипа подачи со станиной выполнен в виде эксцентрикового вала.

3. Пресс-автомат по пп.1 и 2, отличающийся тем, что коро- 1 мысло выполнено в виде шарнирно сочлененного средней частью с эксцентриковым валом двуплечего рычага, а также рычажного многозвенника, один из элементов которого сочленен с одним из плеч двуплечего рычага, а другой - с тягой, при этом кривошип подачи и кривошип эксцентрикового вала, связанный с двуплечим рычагом, смонтированы параллельно друг другу.

условия

ш (0,5mg..,- 40 -0,5(m,g)(1+0,),

где m,

1П„

5

0

г го.

5

m

8D

m

18

масса противовесов; масса рабочего ползуна с приведенной массой шатунов соединения ползуна с много-. кривошипньм валом; радиус кривошипа рабочего ползуна;

радиус кривошипа уравновешивающего шатуна; неуравновешенные массы подачи, приведенные к оси шарнира соединения кривошипа подачи с тягой; радиус кривошипа подачиj приведенная масса уравновешивающего шатуна; масса рычага, соединенного со скалкой и вгшиком;

.1333599

TCсительно кривошипа подачи, оиределе 8 1,д. ны из условия

т., (0,5-т.-г /г. )-т„ -0,5т,,.« где l,j, - длина рычага, соединенного

со скалкой и валиком, (Н0,25 ) , а параметры противовесов, расположенных на противоположной стороне отно- где т, - масса противовесов.

Л

/rz

, 2

7/r

ffaffcffocmd 0fZf

Фие.З

1Г8

Фиг.

Редактор М.Келемеш

Составитель В.Гринберг Техред М.Дидык

Заказ 3915/18 Тираж 563 -Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно

.-полиграфическое предприятие, г.Ужгород, ул.Проектная,А

Корректор И.Муска

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-автомат для обработки длинномерного материала | 1987 |

|

SU1442298A1 |

| Вертикальный кривошипный пресс-автомат | 1984 |

|

SU1180275A1 |

| Вертикальный кривошипный пресс-автомат | 1988 |

|

SU1523398A1 |

| Высадочный автомат | 1989 |

|

SU1701417A1 |

| Высадочный автомат | 1989 |

|

SU1768346A1 |

| Пресс-автомат | 1985 |

|

SU1263546A1 |

| Привод стана холодной прокатки труб | 1987 |

|

SU1533789A1 |

| Привод перемещения клети стана холодной прокатки труб | 1985 |

|

SU1273200A1 |

| Привод клети стана холодной прокатки труб | 1983 |

|

SU1159667A1 |

| Автомат для изготовления волнистых пружинных шайб | 1977 |

|

SU657896A1 |

Изобретение относится к кузнечно-прессовому машиностроению, в частности к конструкции кривошипных прессов-автоматов. Цель изобретения - повышение производительности. Это достигается за счет большей уравновешенности соответствующих масс. Последние содержат многокривошипный вал 4, рабочий ползун 2, шатуны 7, а также элементы валковой подачи: коленчатый вал 19, двуплечий рычаг 20, многоступенчатую зубчатую передачу 9. Уравновешивание обеспечивается за счет подбора соответствующих параметров противовесов. 4 з.п. ф-лы. 4 ил. (Л FiSiF,.,, f3 со оо со ел со со

| Вертикальный кривошипный пресс-автомат | 1984 |

|

SU1180275A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1987-08-30—Публикация

1986-04-28—Подача