Изобретение относится к обработке металлов давлением и может быть использовано при конструировании кузнечно- прессового оборудования.

Цель изобретения - повышение производительности и надежности автомата за счет увеличения долговечности подшипников в узлах сочленения коромысел со станиной.

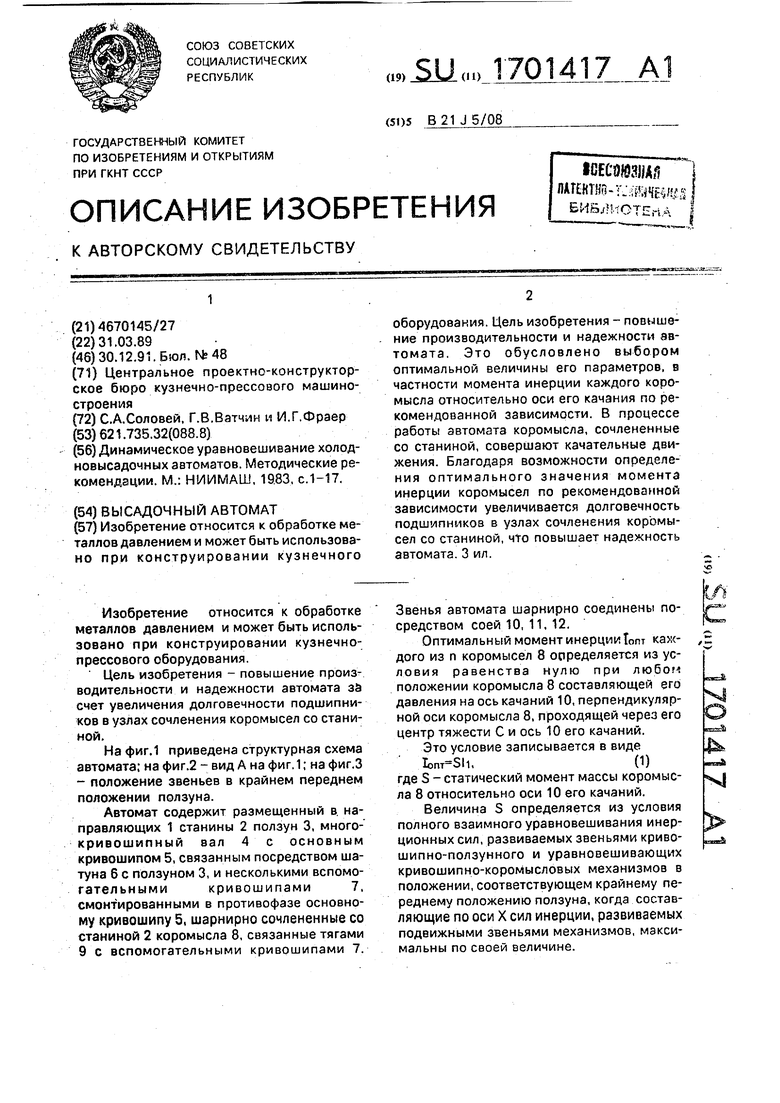

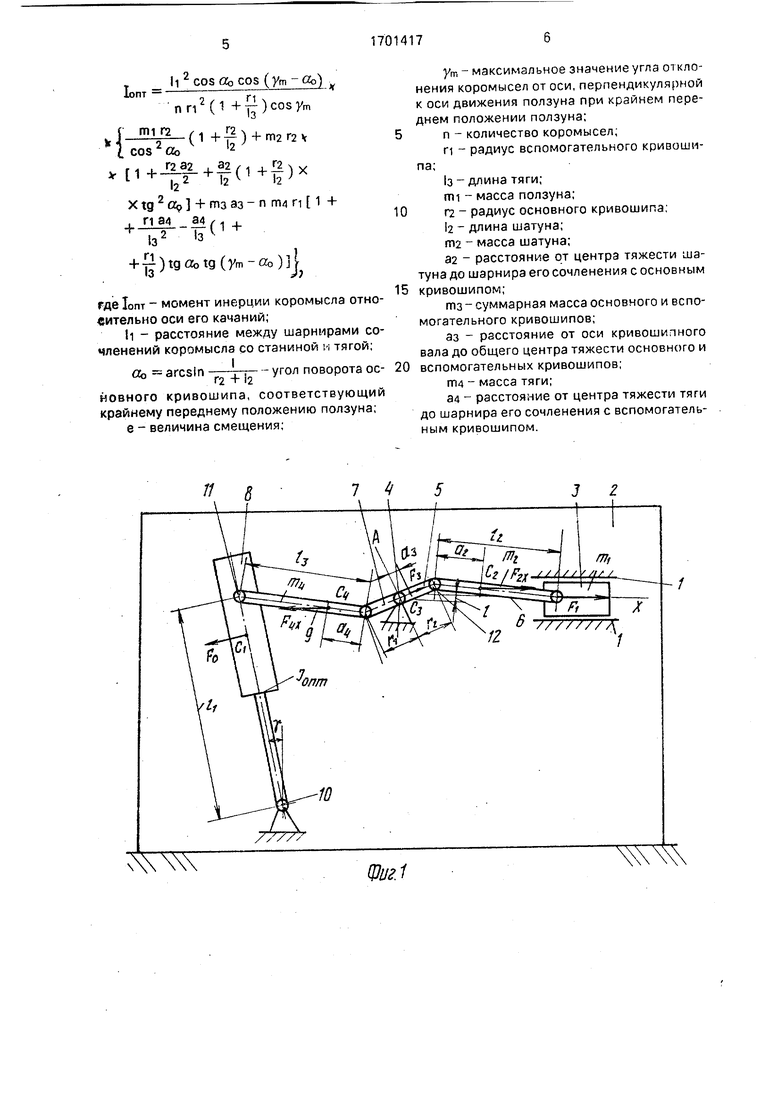

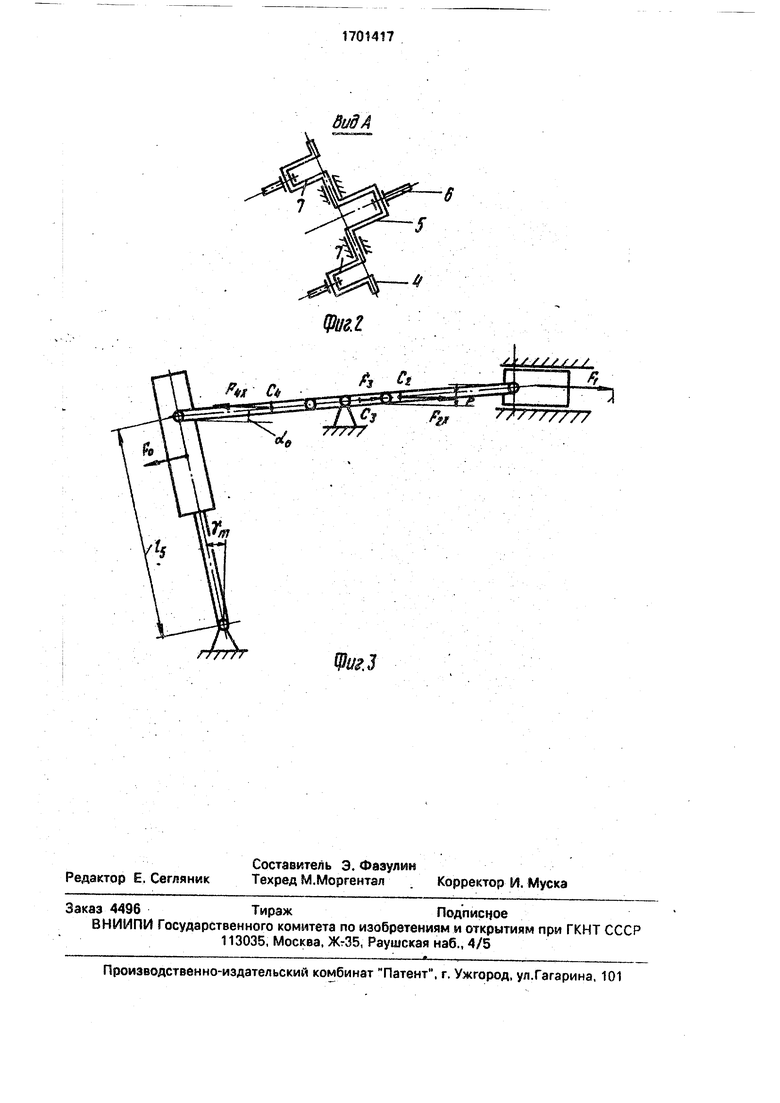

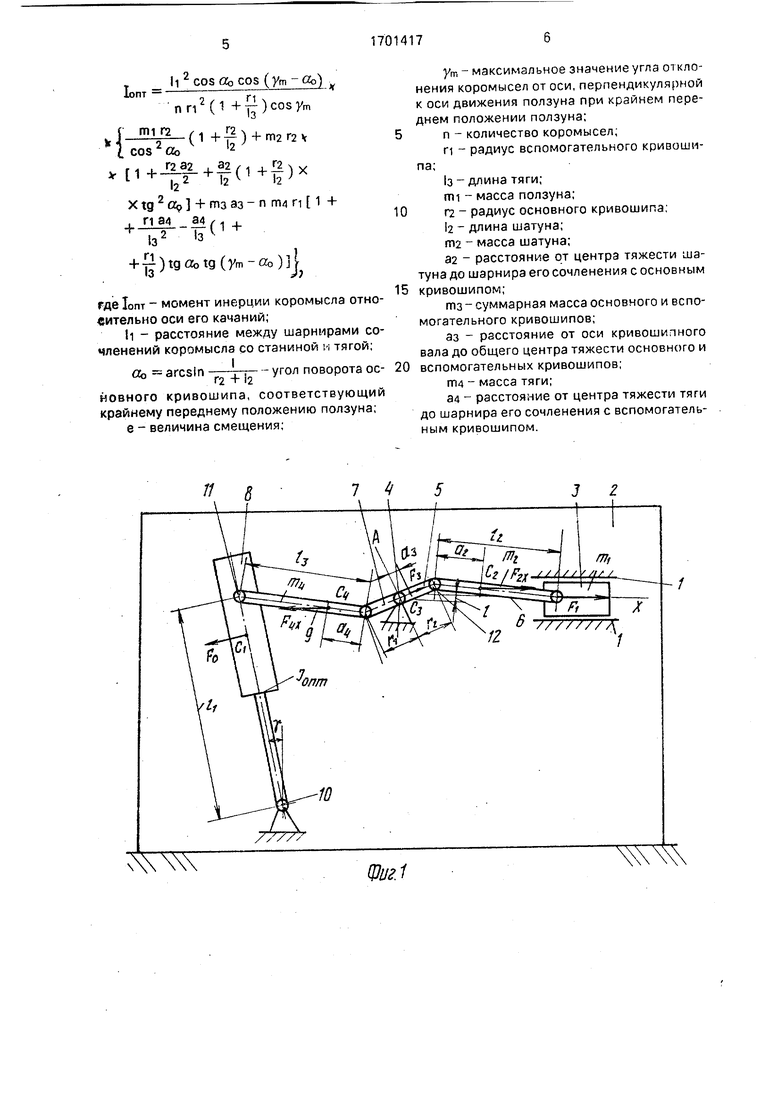

На фиг.1 приведена структурная схема автомата; на фиг.2 - вид А на фиг. 1; на фиг.З - положение звеньев в крайнем переднем положении ползуна.

Автомат содержит размещенный в направляющих 1 станины 2 ползун 3, многокривошипный вал 4 с основным кривошипом 5, связанным посредством шатуна 6 с ползуном 3, и несколькими вспомо- гательнымикривошипами7,

смонтированными в противофазе основному кривошипу 5, шарнирно сочлененные со станиной 2 коромысла 8, связанные тягами 9 с вспомогательными кривошипами 7.

Звенья автомата шарнирно соединены посредством соей 10, 11,12.

Оптимальный момент инерции Тот каждого из п коромысел 8 определяется из условия равенства Нулю при любом положении коромысла 8 составляющей его давления на ось качаний 10, перпендикулярной оси коромысла 8, проходящей через его центр тяжести С и ось 10 его качаний.

Это условие записывается в виде

bnr-Sh,(1)

где S - статический момент массы коромысла 8 относительно оси 10 его качаний.

Величина S определяется из условия полного взаимного уравновешивания инерционных сил, развиваемых звеньями криво- шипно-ползунного и уравновешивающих кривошипно-коромысловых механизмов в положении, соответствующем крайнему переднему положению ползуна, когда составляющие по оси X сил инерции, развиваемых подвижными звеньями механизмов, максимальны по своей величине.

(/

адллл

Это условие уравновешивания в проекциях на ось движения ползуна записывается в виде:

-FoCOS } to+Fi+F2x+F3COS Оо , (2)

1 +r

з

)27TcoS(ym-«) ции, развиваемая коромыслами 8;

- сила инерГ2

Fi - mi окг2(1 +

1

)- сила

2 COS Ob

инерции, развиваемая ползуном 3;

F2x-m2 а 2г2 1+-т г-+тг (1 +

h

12

+ у ) tg 2 аь cos «о- проекция на ось X

силы инерции, развиваемой шатуном 6;

иг аз - сила инерции, развиваемая основным 5 и вспомогательными кривошипами 7;

F4x-nm4 .-Ј (1 +

з 3

+ )tg()tgab cosab- проекция

на ось X силы инерции, развиваемой тягами 9.

Решение уравнения (2) с учетом вычисленных значений FI и подстановка в (1) позволяет получить величину оптимального момента инерции, коромысла,,

ОПТ

h 2COSCtoCOS (ym-Qb)

,:2

п

{

Щ4(1 +)с08Уш

т1Г2 О+ + тггг

l2

rI1+JS« +«(1+)х

1|2 2 12 v h

X tg 2 Ob + тз аз - n nri4 n +

ПЭ4 34 M ,

т ,, и tisz i3 )tgabtg(Xm-Oo)

где 1опт - момент инерции коромысла 8 относительно оси его качаний 10;

d - расстояние между шарнирами 10 и 11 сочленений-коромысла 8 со станиной 2 и тягой 9;

Оо arcsln --т-;угол поворота осГ2 т 12

новного кривошипа 5, соответствующий крайнему переднему положению ползуна 3;

е - величина смещения;

П - радиус вспомогательного кривошипа 7;

mi - масса ползуна 3;

Г2 - радиус основного кривошипа 5;

12 - длина шатуна 6;

гт«2 - масса шатуна 6;

32 - расстояние от центра тяжести С шатуна 6 до шарнира 12 его сочленения с основным кривошипом 5;

тз - суммарная масса основного 5 и вспомогательных кривошипов 7;

аз - расстояние от оси кривошипного вала 4 до общего центра тяжести С основно- го 5 и вспомогательных кривошипов 7;

гщ - масса тяги 9;

84 - расстояние от центра тяжести С тяги 9 до шарнира 13 ее сочленения с вспомогательным кривошипом 7; )з - длина тяги 9;

УП, - максимальное значение угла отклонения коромысел 8 от оси, перпендикулярной оси X движения ползуна 3 при крайнем переднем положении ползу

на 3.

л - количество коромысел 8. Автомат работает следующим образом. При вращении кривошипного вала 4 его 25 основной кривошип 5 посредством шатуна 6 сообщает возвратно-поступательное движение ползуну 3, при рабочем ходе которого производится соответствующая технологическая операция, а вспомогательные криво- 30 шипы 7 посредством тяг 9 сообщают качательные движения коромыслам 8 в каждый момент времени в сторону, противоположную направлению движения ползуна 3, Конструирование высадочных автома- 35 тов с учетом представленной зависимости по определению момента инерции уравновешивающих коромысел позволяет повысить производительность и надежность за счет уменьшения нагруженности узлов со- 40 членения коромысел со станиной.

Формула изобретения Высадочный автомат, содержащий размещенный Б направляющих станины

45 ползун, многокривошипный вал с основным кривошипом, связанным посредством шатуна с ползуном, и вспомогательными кривошипами, смонтированными в проти- вофазе основному кривошипу, шарнирно сочлененные со станиной коромысла, свя50 занные тягами с вспомогательными кривошипами, отличающийся тем. что, с целью повышения производительности и надежности за счет уменьшения нагруженности узлов сочленения коромысел со

55 станиной, момент инерции каждого из коромысел относительно оси его качания определен по зависимости

т И2 COS «о COS (Угл-Оо) 1опт Lпп (1 )cosym ,рн(1.ф + т2Г2Ч

i COS Oo 2

Mn-- Ґ-+fo+f)x

12

X tg 2 Op + тз аз - п ГУМ п 1

34

з

I- ri У - a4 (1 +

1з

+ )tgaotg(ym-ao)3J

где 1опт - момент инерции коромысла относительно оси его качаний;

И - расстояние между шарнирами сочленений коромысла со станиной и тягой;

«b arcsln ,- угол поворота основного кривошипа, соответствующий крайнему переднему положению ползуна; е - величина смещения;

УГГ, - максимальное значение угла отклонения коромысел от оси, перпендикулярной к оси движения ползуна при крайнем переднем положении ползуна; п - количество коромысел;

П - радиус вспомогательного кривошипа;

1з- длина тяги;

mi - масса ползуна; пг - радиус основного кривошипа;

12 - длина шатуна;

гп2 - масса шатуна;

32 - расстояние от центра тяжести шатуна до шарнира его сочленения с основным кривошипом;

тз - суммарная масса основного и вспомогательного кривошипов;

аз - расстояние от оси кривошипного вала до общего центра тяжести основного и вспомогательных кривошипов;

ПРИ - масса тяги;

34 - расстояние от центра тяжести тяги до шарнира его сочленения с вспомогательным кривошипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высадочный автомат | 1989 |

|

SU1768346A1 |

| Вертикальный кривошипный пресс-автомат | 1986 |

|

SU1333599A1 |

| Вертикальный кривошипный пресс-автомат | 1984 |

|

SU1180275A1 |

| Пресс-автомат для обработки длинномерного материала | 1987 |

|

SU1442298A1 |

| Вертикальный кривошипный пресс-автомат | 1988 |

|

SU1523398A1 |

| Радиально-обжимная машина | 1982 |

|

SU1118469A1 |

| МЕХАНИЗМ ПРЕОБРАЗОВАНИЯ ДВИЖЕНИЯ ПОРШНЕВОЙ МАШИНЫ, В ЧАСТНОСТИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2510462C2 |

| Двухтактный поршневой двигатель внутреннего сгорания | 2021 |

|

RU2776460C1 |

| Устройство для уравновешивания движущихся масс в локомотивах (тепловозах) | 1929 |

|

SU20676A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2436973C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при конструировании кузнечного оборудования. Цель изобретения - повышение производительности и надежности автомата. Это обусловлено выбором оптимальной величины его параметров, в частности момента инерции каждого коромысла относительно оси его качания по рекомендованной зависимости. В процессе работы автомата коромысла, сочлененные со станиной, совершают качательные движения. Благодаря возможности определения оптимального значения момента инерции коромысел по рекомендованной зависимости увеличивается долговечность подшипников в узлах сочленения коромысел со станиной, что повышает надежность автомата. 3 ил.

v

7 4

Щиг.1

и

| Динамическое уравновешивание холод- новысадочных автоматов | |||

| Методические рекомендации | |||

| М.: НИИМАШ, 1983, с.1-17. |

Авторы

Даты

1991-12-30—Публикация

1989-03-31—Подача