зобретеш1е относится к обработке ък тялпов давлением и может быть ис- папьзовано для обработки длинномерного материала.

Целъ изобретения - повышение производительности процесса обработки и упрощение конструкции.

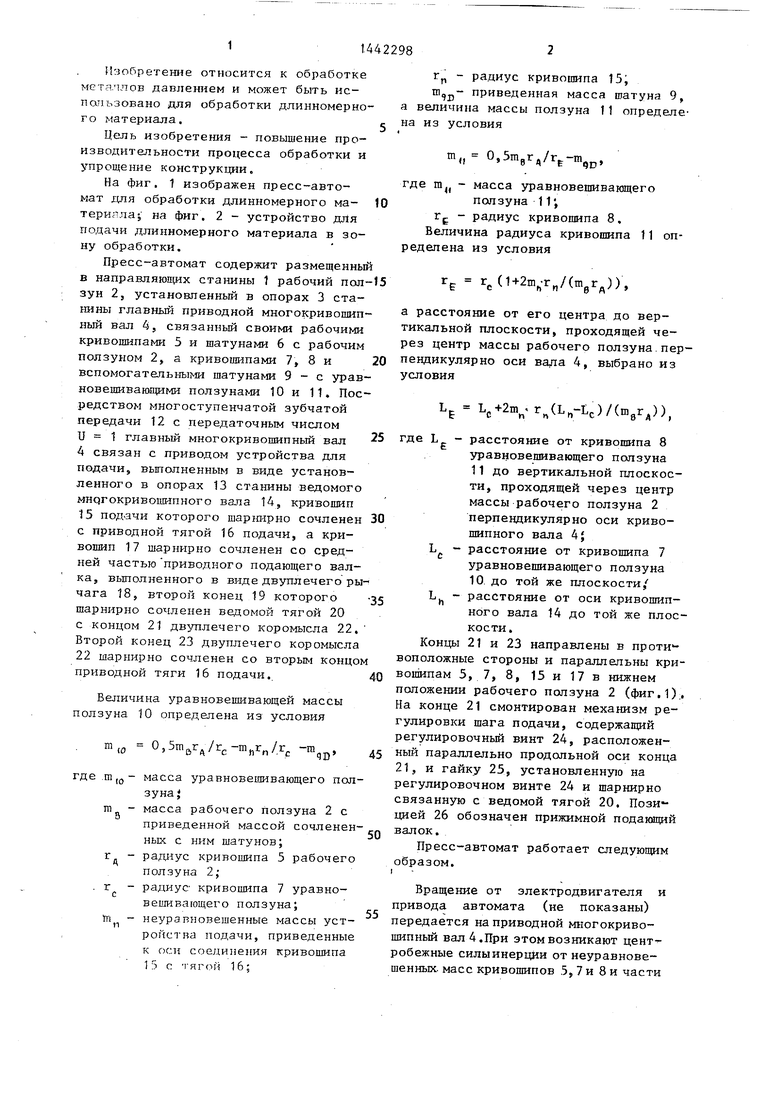

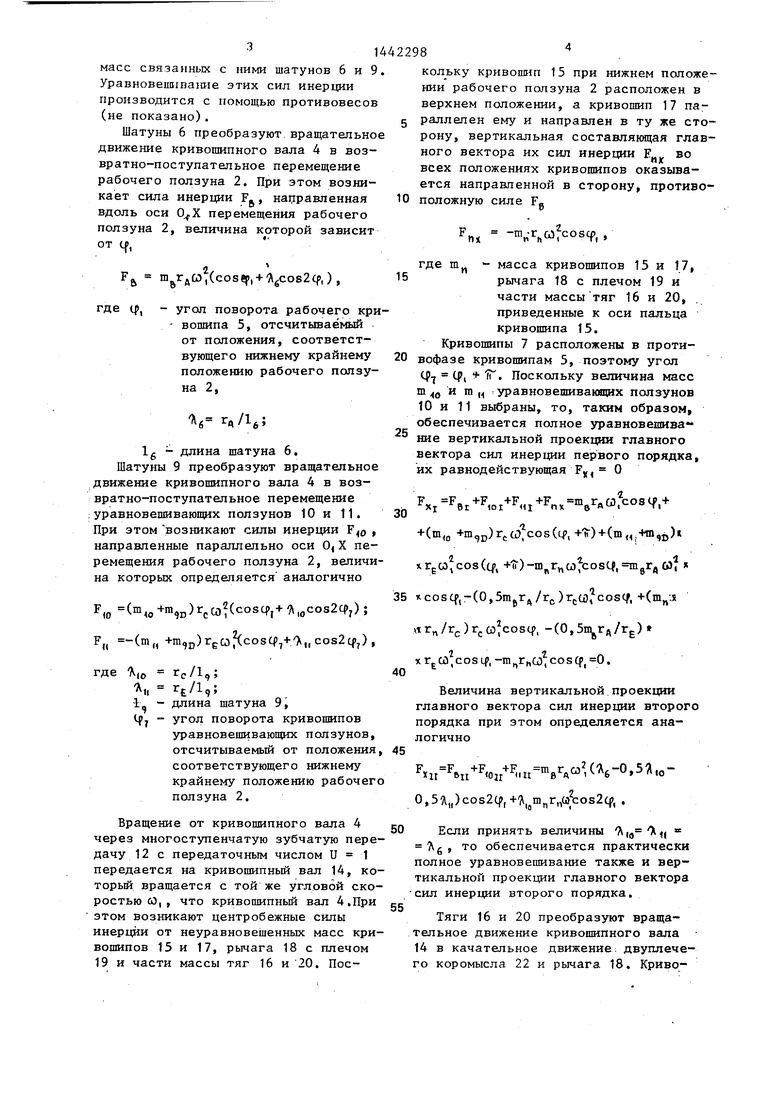

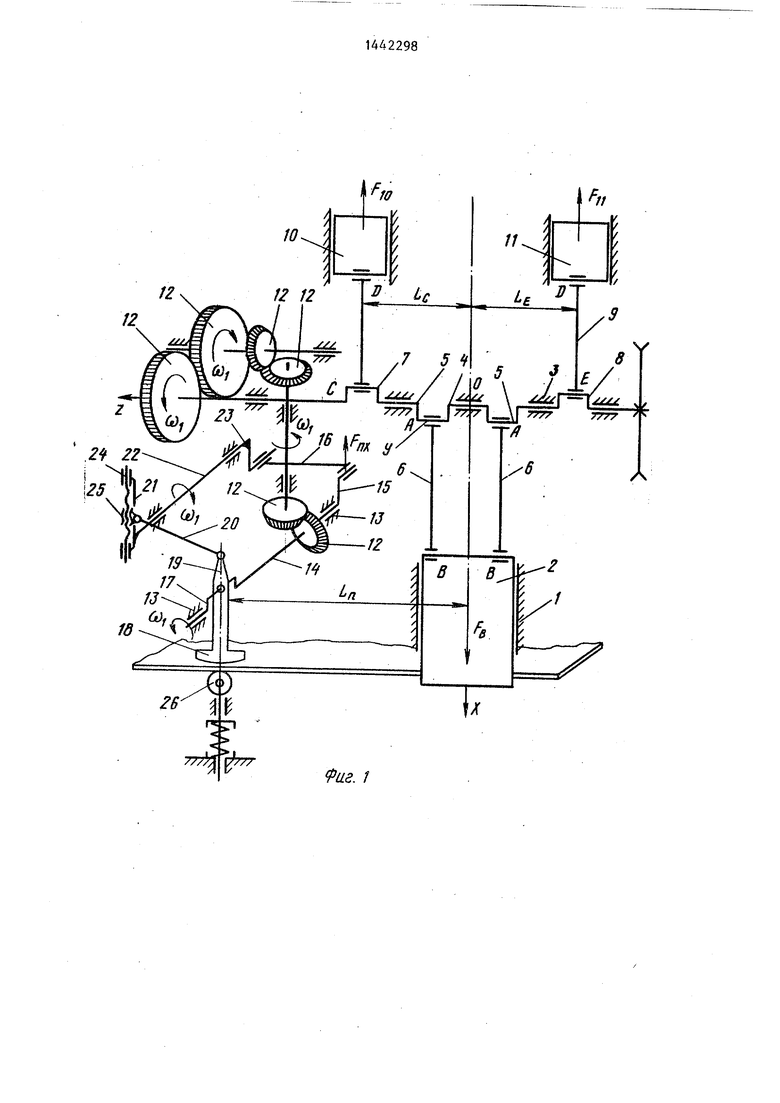

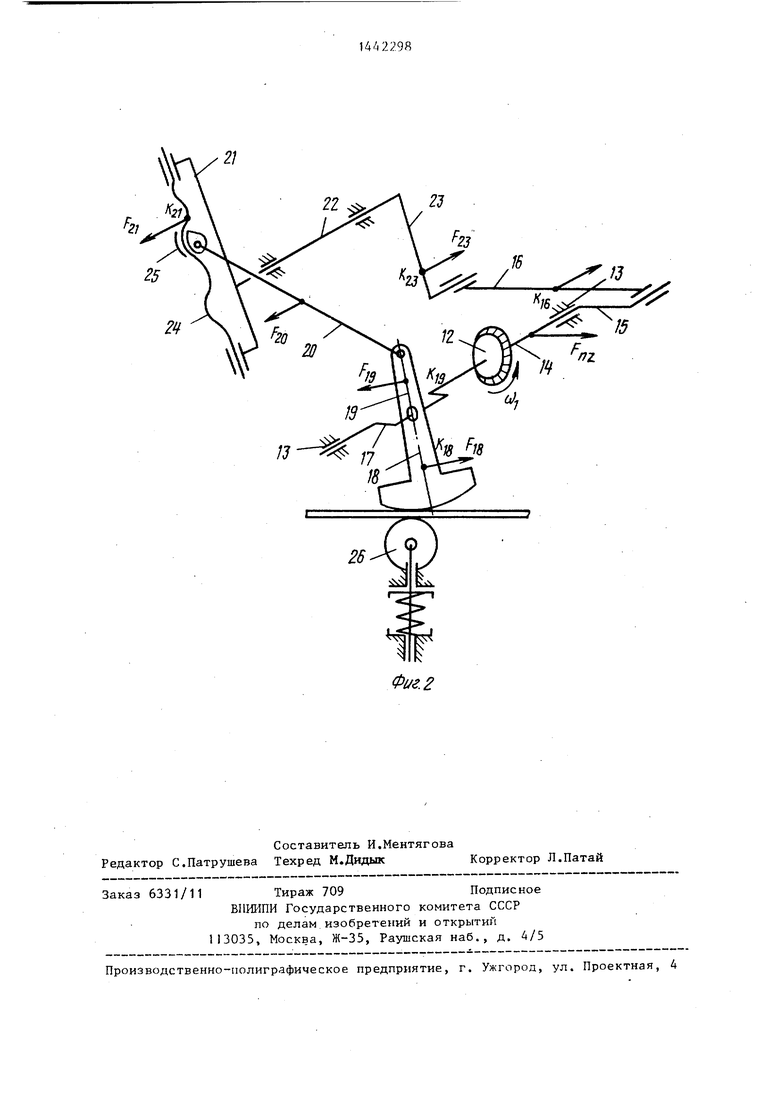

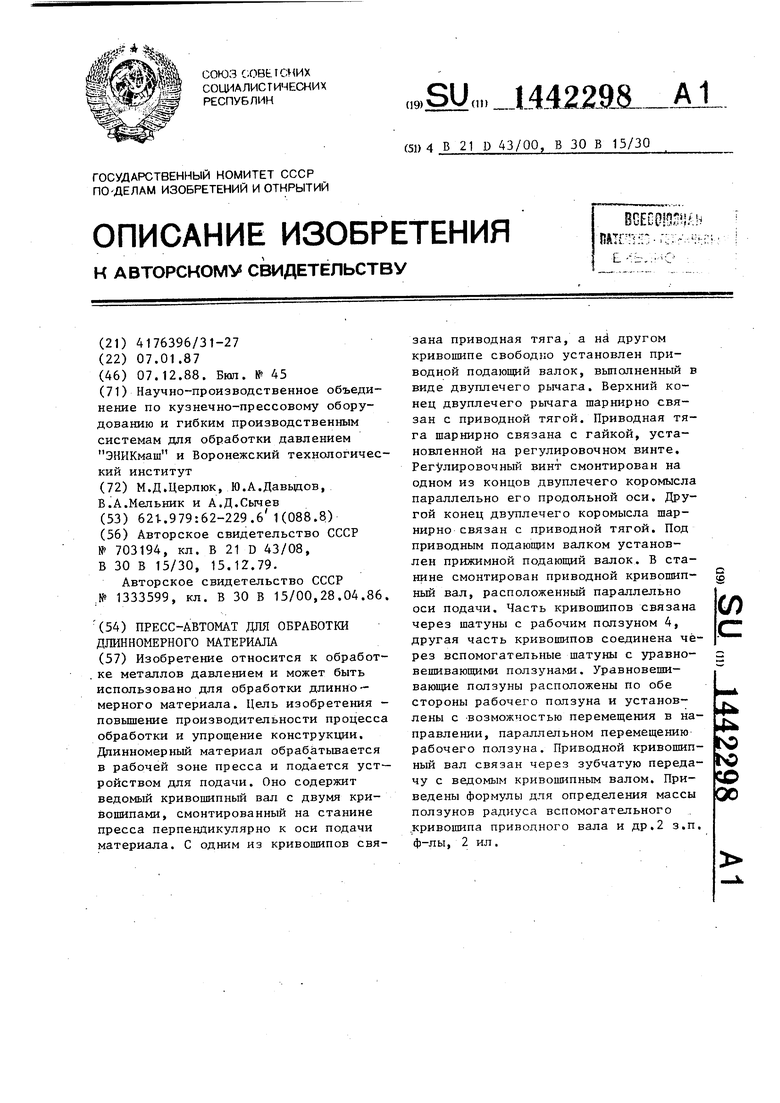

На фиг. 1 изображен пресс-автомат для обработки длинномерного ма- терилла на фиг. 2 - устройство для подачи длинномерного материала в зону обработки.

Пресс-автомат содержит размещенньй в направляющих станины 1 рабочий пс1Л зун 2, установленньш в опорах 3 ста- 1ШНЫ главный приводной многокривошипный вал 4, связанный своими рабочими кривошипами 5 и шатунами 6 с рабочим ползуном 2, а кривошипами 7, 8 и

вспомогательными шатунами 9 - с уравновешивающими ползунами 10 и 11, Посредством многоступенчатой зубчатой передачи 12 с передаточным числом и 1 главный многокривошипный вал 4 связан с приводом устройства для подачиj, выполненным в виде установленного в опорах 13 станины ведомого мндгокривошипного вала 14, кривошип 15 под-ачи которого шар1шрно сочленен с приводной тягой 16 подачи, а кривошип 17 шарнирно сочленен со средней частью приводного подающего валка, вьтолненного в вз-ще двуплечего ры чага 18J второй конец 19 которого шарнирно сочленен ведомой тягой 20 с концом 21 двуплечего коромысла 22. Второй конец 23 двуплечего коромысла 22 шарнирно сочленен со вторым концо приводной тяги 16 подачи..

Величина уравновешивающей массы ползуна 10 определена из условия

m

(О

0, -га

де m ,Q - масса уравновешивающего ползуна}m - масса рабочего ползуна 2 с

приведенной массой сочлененных с ним шатунов; г - радиус кривошипа 5 рабочего ползуна 2;

. г - радиус кривошипа 7 уравно- с

веишвающего ползуна;

tn - неуравновешенные массы устройства подачи, приведенные к осп соединения кривошипа 1 5 с тягой 16;

г - радиус кривошипа 15;

™9D приведенная масса шатуна 9, а величина массы ползуна 11 определена из условия

m

„ 0,5тдГ,

m

4D

где m - масса уравновешивающего

«

ползуна 11;

г - радиус кривошипа 8. Величина радиуса кривошипа 11 определена из условия

Гр г((1ПрГд)),

а расстояние от его центра до вертикальной плоскости, проходящей через центр массы рабочего ползуна.перпендикуляр но оси вада 4, выбрано из условия

LE 4- 2m n(L.-tc)/(m,r,)),

где L - расстояние от кривошипа 8 уравновешивающего ползуна 11 до вертикальной плоскости, проходящей через центр массы рабочего ползуна 2 перпендикулярно оси кривошипного вала 4J

L - расстояние от кривошипа 7 уравновешивающего ползуна 10, до той же плоскости/ L - расстояние от оси кривошипного вала 14 до той же плоскости.

Концы 21 и 23 направлены в проти воположные стороны и параллельны кривошипам 5, 7, 8, 15 и 17 в нижнем положении рабочего ползуна 2 (фиг,1):. На конце 21 смонтирован механизм регулировки шага подачи, содержащий регулировочный винт 24, расположенный параллельно продольной оси конца 21, и гайку 25, установленную на регулировочном винте 24 и шарнирно связанную с ведомой тягой 20. Пози цией 26 обозначен прижимной подающий валок.

Пресс-автомат работает следующим

образом.

I

Вращение от электродвигателя и привода автомата (не показаны) передается на приводной М1гогокриво- шипный вал 4,При этом возникают центробежные силы инерции от неуравновешенных, масс кривошипов 5, 7 и 8 и части

масс связанных с ними шатунов 6 и 9 Уравновешшание этих сил инерции производится с помощью противовесов (не показано).

Шатуны 6 преобразуют вращательно движение кривошипного вала 4 в возвратно-поступательное перемещение рабочего ползуна 2. При этом возникает сила инерции F. , направленная

вдоль оси ползуна 2, от ц.,

6 перемещения рабочего

величина которой зависит

m ГдСО((cosfip, + gcos2(f, ) ,

(|,

- угол поворота рабочего кри- - вошипа 5, отсчитываемый от положения, соответствующего нижнему крайнему положению рабочего ползуна 2,

X.

/1

6

Ig - длина шатуна 6. Шатуны 9 преобразуют вращательное движение кривошипного вала 4 в воз- ;вратно-поступательное перемещение :уравновешивающих ползунов 10 и 11. При этом возникают силы инерции , направленные параллельно оси перемещения рабочего ползуна 2, величина которых определяется аналогично

(0 (m,,,+ ,oCOs2q); -(т„ +m,p)rgO cosq 7+ X,, cos2cfj) ,

де

,o ..

Ц 1

Гс/1,;

,;

длина шатуна 9, угол поворота кривошипов уравновешивающих ползунов, отсчитываемый от положения, соответствующего нижнему крайнему положению рабочего ползуна 2.

0

5

0

5

кривошип 15 при нижнем положении рабочего ползуна 2 расположен в верхнем положении, а кривошип 17 параллелен ему и направлен в ту же сторону, вертикальная составляющая главного вектора их сил инерции Е„. во всех положениях кривошипов оказывается направленной в сторону, противоположную силе F.

пх , .

где т - масса кривошипов 15 и 17, рычага 18 с плечом 19 и части массы тяг 16 и 20, приведенные к оси пальца кривошипа 15.

Кривошипы 7 расположены в проти- вофазе кривошипам 5, поэтому угол Cp-j Ср, Т. Поскольку величина масс m о и m , : уравновешивающих ползунов 10 и 11 выбраны, то, таким образом, обеспечивается полное уравновешива- ние вертикальной проекции главного вектора сил инерции первого порядка.

их равнодействующая F

)«

О

30

F..,,,co8Ч ,

г +(т,о +m,i,)(q ,+1Г)+(т„,-Нп,15)«

itrgO cosCq, +1Г)-п1 г„ы со8С|,тдГдМ х 35 со8Ц,-(0,5трГ(/Гс.)Г(,()со8(/,+( Ktrn/rc)rjCO coscf, -(0,5ii rft/rg) xr Q cosif,,0.

40

Величина вертикальной проекции главного вектора сил инерции второго порядка при этом определяется аналогично

.5.0- 0,5ft,,)cos2Cf,n,m,r wfcos2q, .

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальный кривошипный пресс-автомат | 1986 |

|

SU1333599A1 |

| Вертикальный кривошипный пресс-автомат | 1988 |

|

SU1523398A1 |

| Вертикальный кривошипный пресс-автомат | 1984 |

|

SU1180275A1 |

| Высадочный автомат | 1989 |

|

SU1701417A1 |

| Радиально-обжимная машина | 1982 |

|

SU1118469A1 |

| Высечные ножницы | 1987 |

|

SU1530343A1 |

| БЕЗИНЕРЦИОННЫЙ ТРАНСФОРМАТОР ВРАЩАЮЩЕГО МОМЕНТА ШАШКИНА | 1992 |

|

RU2073805C1 |

| Дезаксиальный кривошипно-ползунный механизм | 1989 |

|

SU1747775A1 |

| Двухкривошипный пресс | 1974 |

|

SU532533A1 |

| КРИВОШИПНЫЙ МЕХАНИЗМ В.И. ПОЖБЕЛКО С ТОЧНЫМИ ОСТАНОВКАМИ | 2005 |

|

RU2283446C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для обработки длинномерного материала. Цель изобретения - повышение производительности процесса обработки и упрощение конструкции. Длинномерный материал обрабатьшается в рабочей зоне пресса и подается устройством для подачи. Оно содержит ведомый кривошипный вал с двумя кривошипами, смонтированный на станине пресса перпендикулярно к оси подачи материала. С одним из кривошипов связана приводная тяга, а не другом кривошипе свободно установлен приводной подающий валок, выполненный в виде двуплечего рычага. Верхний конец двуплечего рычага шарнирно связан с приводной тягой. Приводная тяга шарнирно связана с гайкой, установленной на регулировочном винте. Регулировочный винт смонтирован на одном из концов двуплечего коромысла параллельно его продольной оси. Другой конец двуплечего коромысла шарнирно связан с приводной тягой. Под приводным подающим валком установлен прижимной подающий валок. В станине смонтирован приводной кривошипный вал, расположенньй параллельно оси подачи. Часть кривошипов связана через шатуны с рабочим ползуном 4, другая часть кривошипов соединена через вспомогательные шатуны с уравновешивающими ползунаьи. Уравновешивающие ползуны расположены по обе стороны рабочего ползуна и установлены с -возможностью перемещения в направлении, параллельном перемещению рабочего ползуна. Приводной кривошипный вал связан через зубчатую передачу с ведомым кривошипньм валом. Приведены формулы для определения массы ползунов радиуса вспомогательного .кривошипа приводного вала и др.2 з.п. ф-лы, 2 ил, S (Л N3 со 00

Вращение от кривошипного вала 4 через многоступенчатую зубчатую передачу 12 с передаточным числом U 1 передается на кривошипный вал 14, который вращается с той же угловой скоростью СО, , что кривошипньш вал 4 .При этом возникают центробежные силы инерции от неуравновешенных масс кривошипов 15 и 17, рычага 18 с плечом 19 и части массы тяг 16 и 20. Пос50

Если принять величины Л

to

Ч(

55

g, то обеспечивается практически полное уравновешивание также и вертикальной проекции главного вектора сил инерции второго порядка.

Тяги 16 и 20 преобразуют вращательное движение кривошипного вала 14 в качательное движение; двуплечего коромысла 22 и рычага 18. Криво5

шип 17 обеспечивает отвод рычага 18 от прижимного валка 26 при обратном ходе подачи (фиг. 1) и их взаимный прижим при прямом ходе (фиг. 2). Пр качании тяг 16 и 20 рычага 18 и двуплечего, коромысла 22 возникают соответствующие силы инерции. Благода тому, что концы 21 и 23 двуплечего коромысла 22 направлены в противопо ложные стороны, а сочленение кривошпа 1 7 с рычагом 18 выполнено в его средней части, обеспечиваетря самоуравновешивание как нормальных так и касательных составляющих сил инер

ID ID L.J

F

Ции F,g , Fig,, F) , , и F,23 приложенных к качания

flZ элементов соответствующих звеньев.

Остаются неуравновешенными моменты от пары сил инерции тяг и рычага F ,д и и двуплечего коромысла F2, и 5 которые весьма мал вследствие малости концов между ними. Кроме того, остаются неуравновешенными моменты от пары сил инерции шатунов 6 и 9, которые также несущественны.

Благодаря выбору величины радиус кривошипа В, а величины масс уравновешивающих ползунов по зависимостям обеспечивается равенство величин их масс

т„ 0,5т5Гд/Г -т,,0,5т5Гд/(г(1 + (трГд))) 0,5тдГ(1 - / (т gi)p/г,, ЗшдГ

m

о

Таким образом, зфавновещивающие ползуны 10 и 11 могут быть выполнены одинаковыми.

Благодаря выбору расстояния от центра кривошипа уравновешивающего ползуна, расположенного на противопо ложной стороне относительно механизма подачи, обеспечивается полное уравновешивание моментов от сил инерции первого порядка всего автомата в целом относительно оси ОУ

. -г 9В с Ь +т„гХ и °1(| + +т,р). )созСр,(0,5т5ГдЬ(.-т„г„Ьс +т г„Ь„-0,5гавГдЬ)аЗ costf,

(0,5таГдЬс-т г„Ц+т г„Ь„-0, 1п„г„Ь„+т г„Осо cosq), 0.

Моменты от сил инерции второго порядка практически также уравновешены: остаточный неуравновешенный момент

uit (f,

имеет весьма малую величину, поскольку обычно

,1; 2 0,15.

т.г,

e e

Формула изобретения

2, Пресс-автомат по п. 1, отличающийся тем, что уравновешивающий ползун, расположенный у рабочего ползуна со стороны устройства для подачи, выполнен с массой

m

(о

равной

m

10

0,5т Гд/Гр-т„г„/Гс-т

де т.

т.

г m

9D

90

масса рабочего ползуна с ЗО приведенной массой шатунов, радиус кривошипа приводного кривошипного вала, связанного с рабочим ползуном, радиус кривошипа приводно- ,r го кривошипного вала, связанного с уравновешивающим ползуном, расположенного со стороны устройства для подачи;40неуравновешенные массы устройства для подачи, приведенные к оси связи кривошипа приводного кривошипного вала с приводной тя- 45 гой$

радиус кривошипа ведомого кривошипного вала, связанного с приводной тягой; приведенная масса вспомога- JQ тельного шатуна, связанного с уравновешивающим ползуном, расположенного со стороны устройства для подачи.

где г

а уравновешивающий поЛзун, расположенный у рабочего ползуна со стороны, противоположной расположению устройства для подачи, выполнен с массой ш, , равной

™и

радиус вспомогательного кривошипа приводного кривошипного вала, связанного с уравновешивающим ползуном, расположенного у рабочего ползуна со стороны, противоположной расположег- нию устройства для подачи.

где г

выполнен с радиусом г , равным г г(И-2т„г()),

и расположен от плоскости, проходящей через центр масс рабочего ползуна перпендикулярно к приводному кривошипному валу, на расстоянии Ь„ равном

е

(Ь„-Ц)/(,),

де L - расстояние между плоскостью, проходящей через ;ентр масс рабочего ползуна перпендикулярно к приводному кривошипному валу, и кривошипом приводного кривошипного вала, связанным с уравновешивающим ползуном, рас- положенным у рабочего ползуна со стороны устройства для подачи,

L - расстояние между плоскостью, проходящей через центр масс рабочего ползуна перпендикулярно к приводному кривошипному валу, и ведомым кривошипным валом.

12

аг. 1

/

2/

2J

Фиг. 2

| Привод валковой подачи к эксцентриковому или кривошипному прессу | 1975 |

|

SU703194A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Вертикальный кривошипный пресс-автомат | 1986 |

|

SU1333599A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1988-12-07—Публикация

1987-01-07—Подача