00

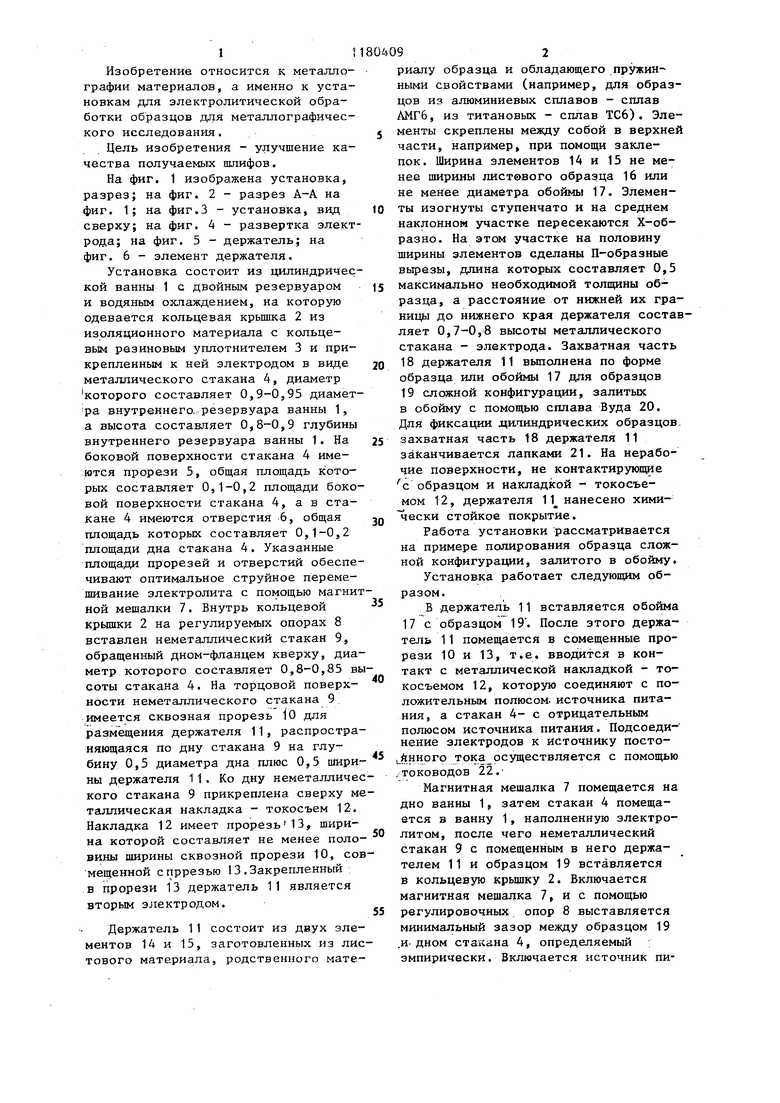

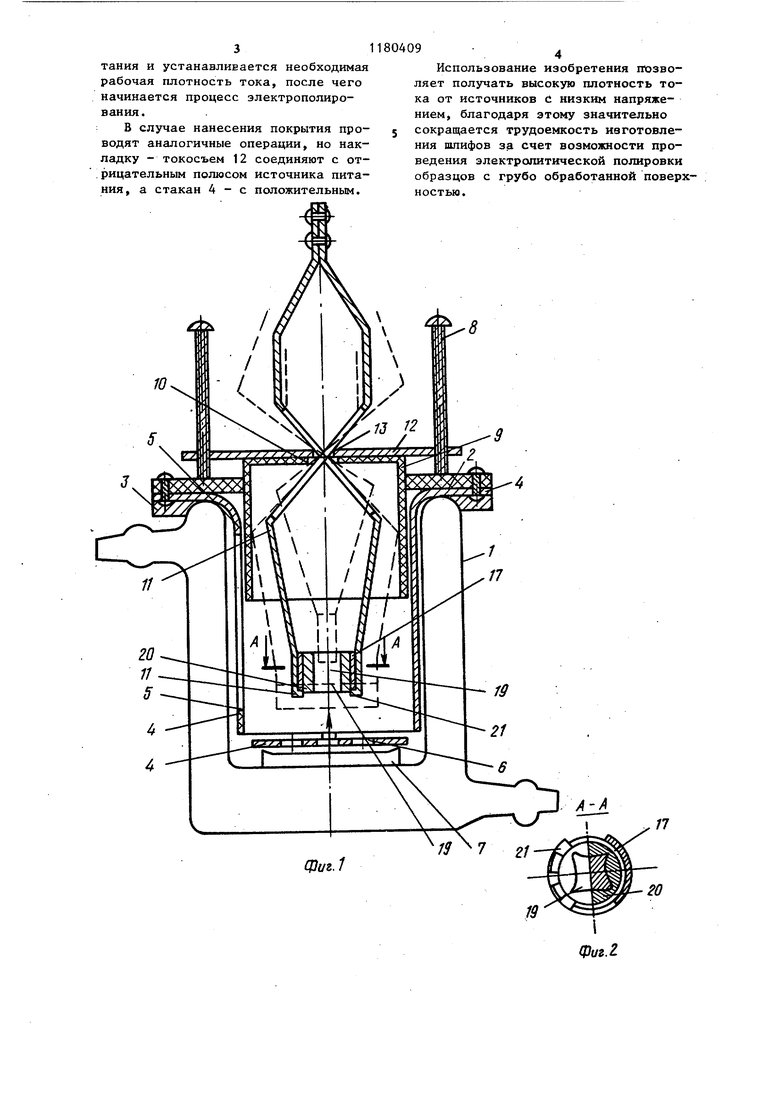

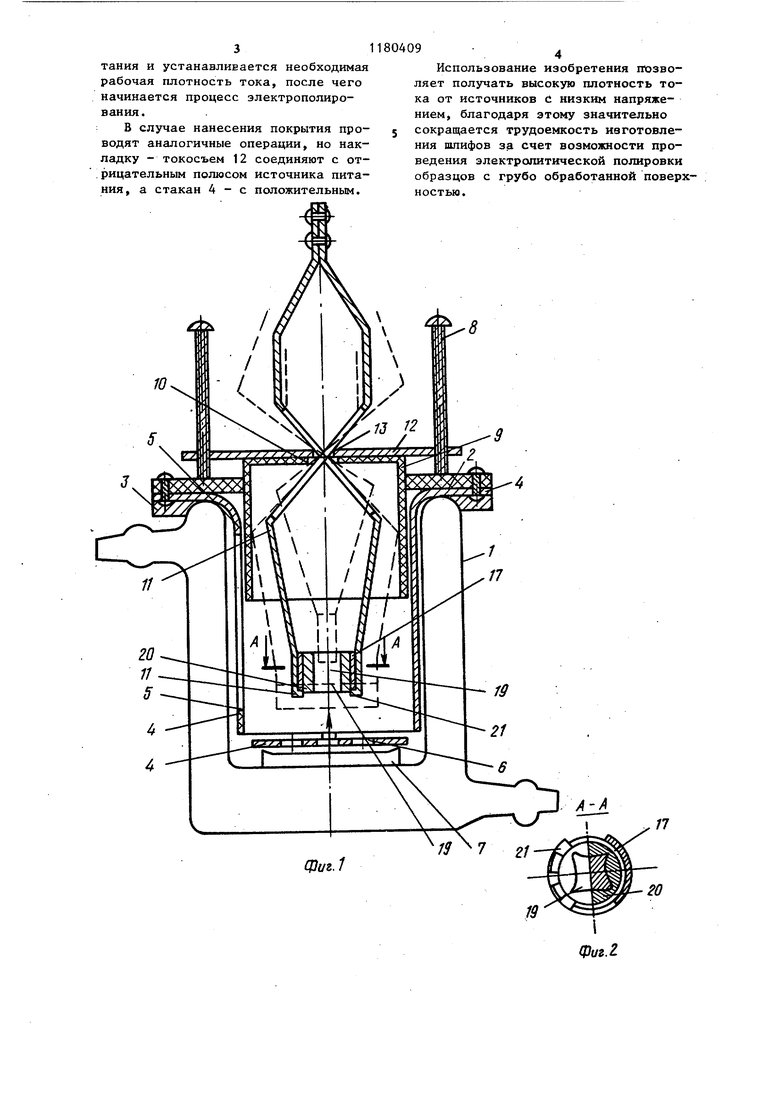

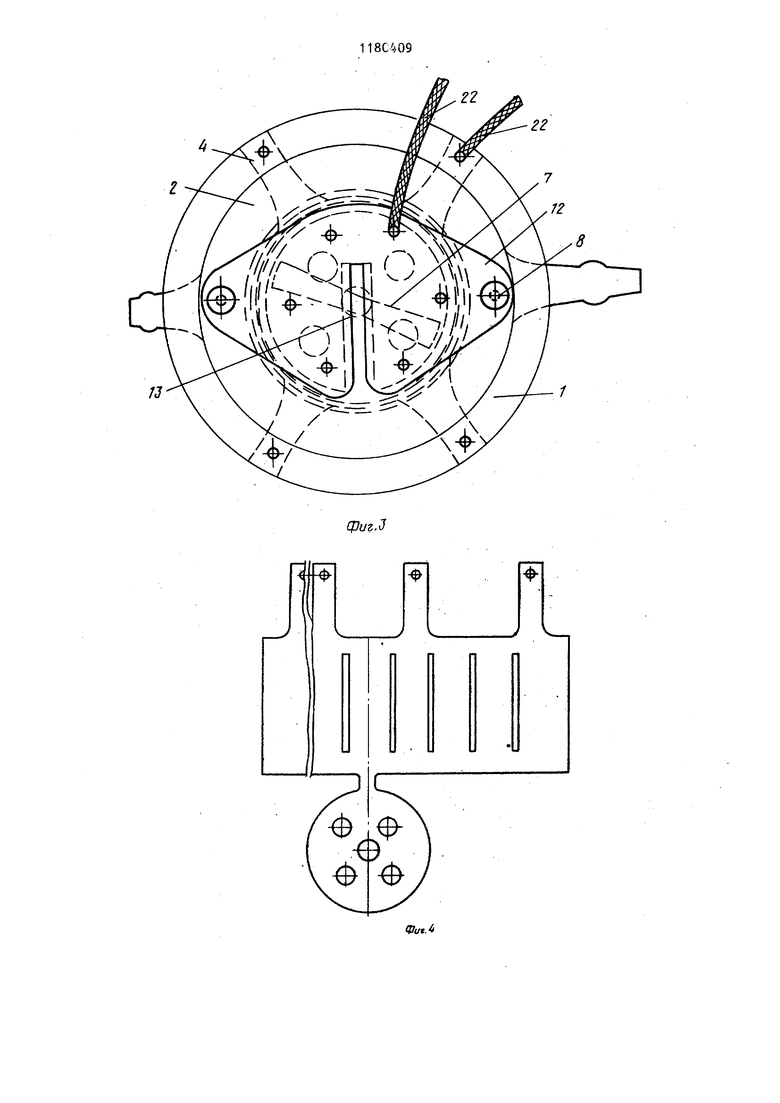

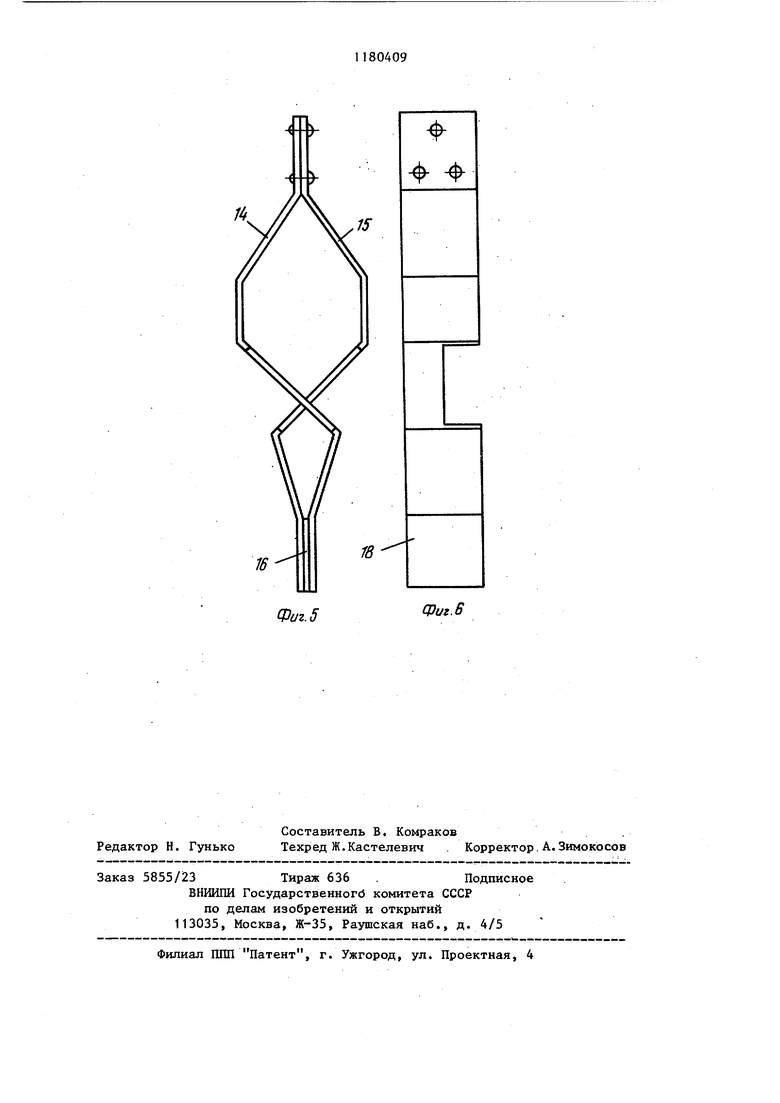

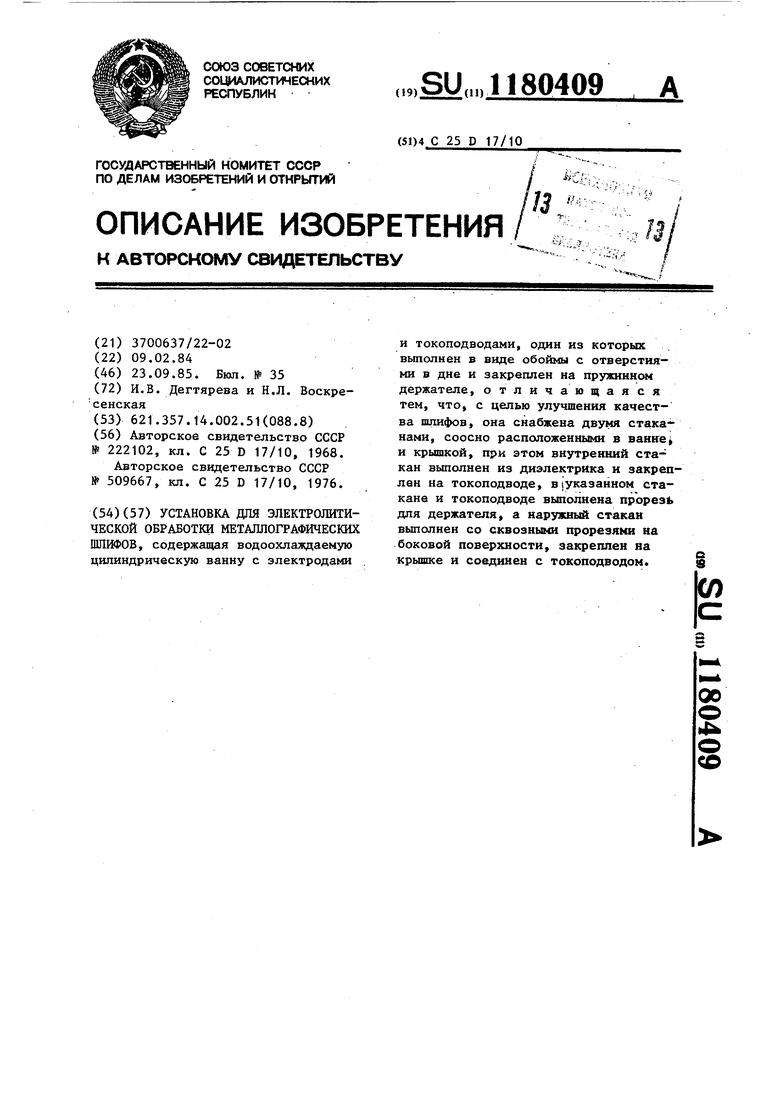

о о о Изобретение относится к металлографии материалов, а именно к установкам для электролитической обработки образцов для металлографического исследования. Цель изобретения - улучшение качества получаемых шлифов. На фиг. 1 изображена установка, разрез; на фиг. 2 - разрез на фиг. 1; на фиг.З - установка, вид сверху; на фиг. 4 - развертка элект рода; на фиг. 5 - держатель; на фиг. 6 - элемент держателя. Установка состоит из цилиндричес кой ванны 1 с двойным резервуаром и водяным охлаждением, на которую одевается кольцевая крышка 2 из изоляционного материала с кольцевым резиновым уплотнителем 3 и прикрепленным к ней электродом в виде металлического стакана 4, диаметр которого составляет 0,9-0,95 диамет -ра внутреннего, резервуара ванны 1, а высота составляет 0,8-0,9 глубины внутреннего резервуара ванны 1. На боковой поверхности стакана 4 имеются прорези 5, общая площадь которых составляет 0,1-0,2 площади боко вой поверхности стакана 4, а в стакане 4 имеются отверстия 6, общая площадь которых составляет 0,1-0,2 площади дна стакана 4. Указанные площади прорезей и отверстий обеспе чивают оптимальное струйное перемешивание электролита с помощью магни ной мешалки 7. Внутрь кольцевой крышки 2 на регулируемых опорах 8 вставлен неметаллический стакан 9, обращенный дном-фланцем кверху, диа метр которого составляет 0,8-0,85 в соты стакана 4. На торцовой поверхности неметаллического стакана 9 имеется сквозная прорезь iO для размещения держателя 11, распростра няющаяся по дну стакана 9 на глубину 0,5 диаметра дна плюс 0,5 шири ны держателя 11. Ко дну неметалличе кого стакана 9 прикреплена сверху м таллическая накладка - токосъем 12. Накладка 12 имеет прорезь13, ширина которой составляет не менее поло вины ширины сквозной прорези 10, со мещенной спррезью 13.Закрепленный в прорези 13 держатель 11 является вторым электродом. Держатель 11 состоит из двух эле ментов 14 и 15, заготовленных из ли тового материала, родственного мате риалу образца и обладающего пружин ными свойствами (например, для образцов из алюминиевых сплавов - сплав АМГб, из титановых - сплав ТС6). Элементы скреплены между собой в верхней части, например, при помощи заклепок. Ширина элементов 14 и 15 не менее ширины листового образца 16 или не менее диаметра обоймы 17. Элементы изогнуты ступенчато и на среднем наклонном участке пересекаются Х-образно. На этом участке на половину ширины элементов сделаны П-образные вьфезы, длина которых составляет 0,5 максимально необходимой толщины образца, а расстояние от нижней их границы до нижнего края держателя составляет 0,7-0,8 высоты металлического стакана - электрода. Захватная часть 18 держателя 11 выполнена по форме образца или обоймы 17 для образцов 19 сложной конфигурации, залитых в обойму с помощью сплава Вуда 20. Для фиксации д илиндрических образцов. захватная часть 18 держателя 11 заканчивается лапками 21. На нерабочие поверхности, не контактирующие с образцом и накладкой - токосъемом 12, держателя 11 нанесено хими ески стойкое покрытие. Работа установки рассматривается на примере полирования образца сложной конфигурации, залитого в обойму. Установка работает следующим образом. В держатель 11 вставляется обойма 17 с образцом 19. После этого держатель 11 помещается в сомещенные прорези 10 и 13, т.е. вводится в контакт с металлической накладкой - токосъемом 12, которую соединяют с положительным полюсом, источника питания, а стакан 4- с отрицательным полюсом источника питания. Подсоединение электродов к источнику постоАнного TЩ осуществляется с помощью тоководов 22. Магнитная мешалка 7 помещается на дно ванны 1, затем стакан 4 помещается в ванну 1, наполненную электролитом, после чего неметаллический стакан 9 с помещенным в него держателем 11 и образцом 19 вставляется в кольцевую крьш1ку 2. Включается магнитная мешалка 7, и с помощью регулировочных опор 8 выставляется минимальный зазор между образцом 19 и-дном стакана 4, определяемый эмпирически. Включается источник пи3тания и устанавливается необходимая рабочая плотность тока, после чего начинается процесс электрополирования. В случае нанесения покрытия проводят аналогичные операции, но накладку - токосъем 12 соединяют с от.рицательным полюсом источника питания, а стакан 4 - с положительным. 9 Использование изобретения шэзволяет получать высокую плотность тока от источников С низким напряжением, благодаря этому значительно сокращается трудоемкость изготовления шлифов за счет возможности проведения электрапитической полировки образцов с грубо обработанной поверхностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1993 |

|

RU2062802C1 |

| БАТАРЕЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ С ТОНКОСЛОЙНЫМ ЭЛЕКТРОЛИТОМ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА И УЗЕЛ СОЕДИНЕНИЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ В БАТАРЕЮ (ВАРИАНТЫ) | 2016 |

|

RU2655671C2 |

| БАТАРЕЯ ЭЛЕМЕНТОВ | 1980 |

|

SU1840836A1 |

| Устройство для электрохимической обработки изделий | 1990 |

|

SU1733508A1 |

| Машина для сварки плоских сеток | 1980 |

|

SU872119A1 |

| Устройство для нанесения покрытий электроосаждением | 1978 |

|

SU740869A1 |

| Устройство для исследования антикоррозионных свойств масел | 1980 |

|

SU888016A1 |

| СВАРОЧНЫЙ КАЛОРИМЕТР | 2021 |

|

RU2757877C1 |

| Способ испытания конструкционных материалов на долговечность | 1987 |

|

SU1543305A1 |

| Эластичный контактный токосъемный узел | 1981 |

|

SU1018183A1 |

УСТАНОВКА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОГРАФИЧЕСКИХ nuiIWOB, содержащая водоохлаждаемую цилиндрическую ванну с электродами и токоподводами, один из которых вьлолнен в виде обоймы с отверстиями в дне и закреплен на пружинном держателе, отличающаяся тем, что, с целью улучшения качества ОЦ1ИФОВ, она снабжена двумя стаканами, соосно расположенными в ванне и крышкой, при этом внутренний стакан выполнен из диэлектрика и закреплен на токоподводе, в(указанном стакане и токоподводе выполнена прорезь для держателя, а наружный стакан выполнен со сквозными пpopeзя ш на боковой поверхности, закреплен на крышке и соединен с токоподводом.

Фиг. 5

Фиг.6

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU222102A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Устройство для гальванических покры-тий | 1973 |

|

SU509667A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1985-09-23—Публикация

1984-02-09—Подача