(54) МАШИНА ДЛЯ СВАРКИ ПЛОСКИХ СЕТОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки плоских сеток | 1984 |

|

SU1183324A1 |

| Устройство для сварки арматурных каркасов | 1988 |

|

SU1602647A1 |

| Машина для контактной точечной сварки сеток | 1972 |

|

SU573120A3 |

| Машина для контактной точечной сварки сеток | 1975 |

|

SU562360A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТОК | 2004 |

|

RU2270082C1 |

| Автоматическая многоэлектродная машина для сварки плоских сеток | 1991 |

|

SU1797542A3 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ИЗДЕЛИЙ ИЗ ПРОВОЛОКИ, АРМАТУРЫ, ТРУБ, ДЛИННОМЕРНОГО МЕТАЛЛОПРОКАТА (ВАРИАНТЫ) И МАШИНА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ С ФИГУРНЫМ ХОДОМ ВЕРХНЕГО ЭЛЕКТРОДА (ВАРИАНТЫ) | 2012 |

|

RU2533067C2 |

| Машина для контактной точечной сварки | 1975 |

|

SU640826A1 |

| СПОСОБ СБОРКИ ПРОСТРАНСТВЕННЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ, МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

RU2012433C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ ПРОДОЛЬНЫХ И ПОПЕРЕЧНЫХ СТЕРЖНЕЙ СЕТЧАТЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2024371C1 |

I

Изобретение относится к сварочному оборудованию, а именно к оборудованию дпя контактной точечной сварки крестообразных пересечений и может быть использовано на заводах железобетона.

Известна машина для сварки плоских сеток, содержащая станину, привод сжатия, направляющие рельсы, подвижный и неподвижный электроды fl 1 .

Однако на этой машине невозможно изготавливать широкие сетки, поскольку в процессеизготовления сетка вводится в сварочный контур, в результате чего происходят большие потери мощности источников питания. Это объясняется тем, что электроды расположены с обеих сторон сетки, в результате чего токоподводящие шины должны быть длиной не менее ширины сетки, что увеличивает активное сопротивление сварочной цепи, а сетка располагается в сварочном контуре (между токоподводяшими шинами), что увеличивает индуктивное сопротивление

Известна также машина для сварки плоских каркасов, содержащая станину, неподвижный электрод, консоль, на которой смонтирован подвижный вдоль нее привод сжатия с подвижным электродом L2j,

На этой машине значительно изменяется режим сварки в зависимости от расположения сварочнь1х точек по ширине каркаса. Это объясняется тем, что свариваемые точки, которые расположены

to ближе к источнику питания, соединяются на более жестком режиме сварки, поскодьку их сварочный контур более короткий, а удаленные от источника питания точки свариваются на более мягком режиISме, в результате чего при жестком режиме образуются выплески металла, а при мягком режиме образуется непровар, что снижает качество изделий.

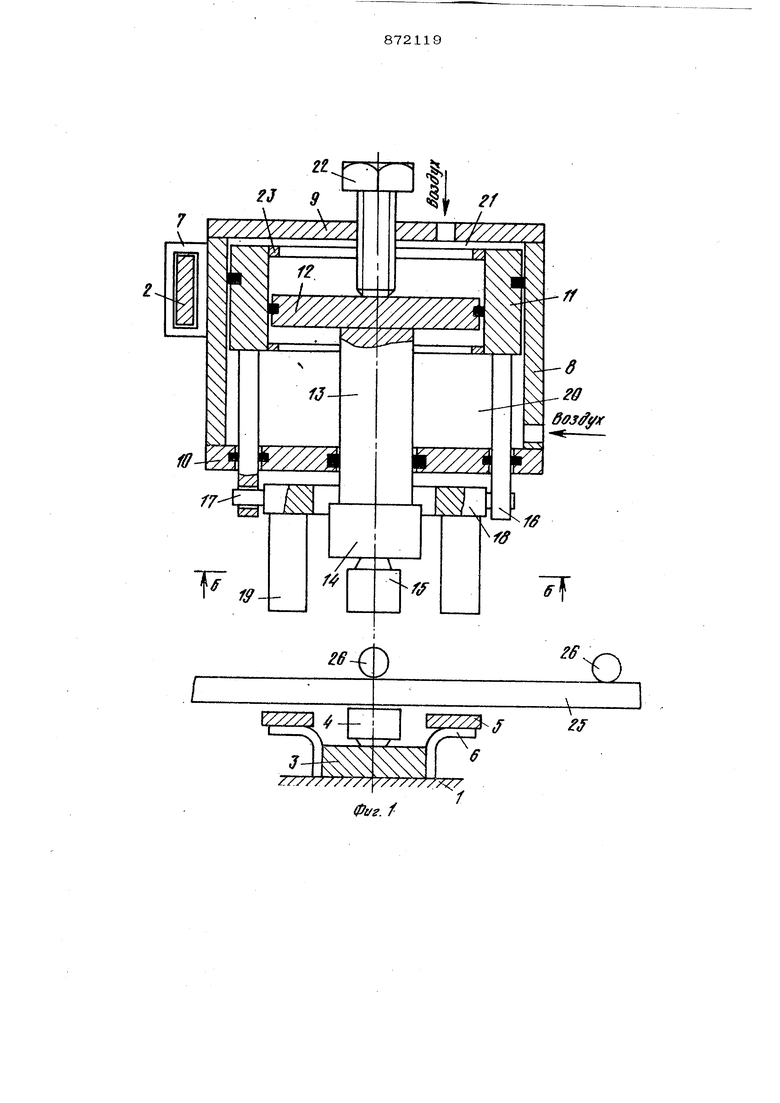

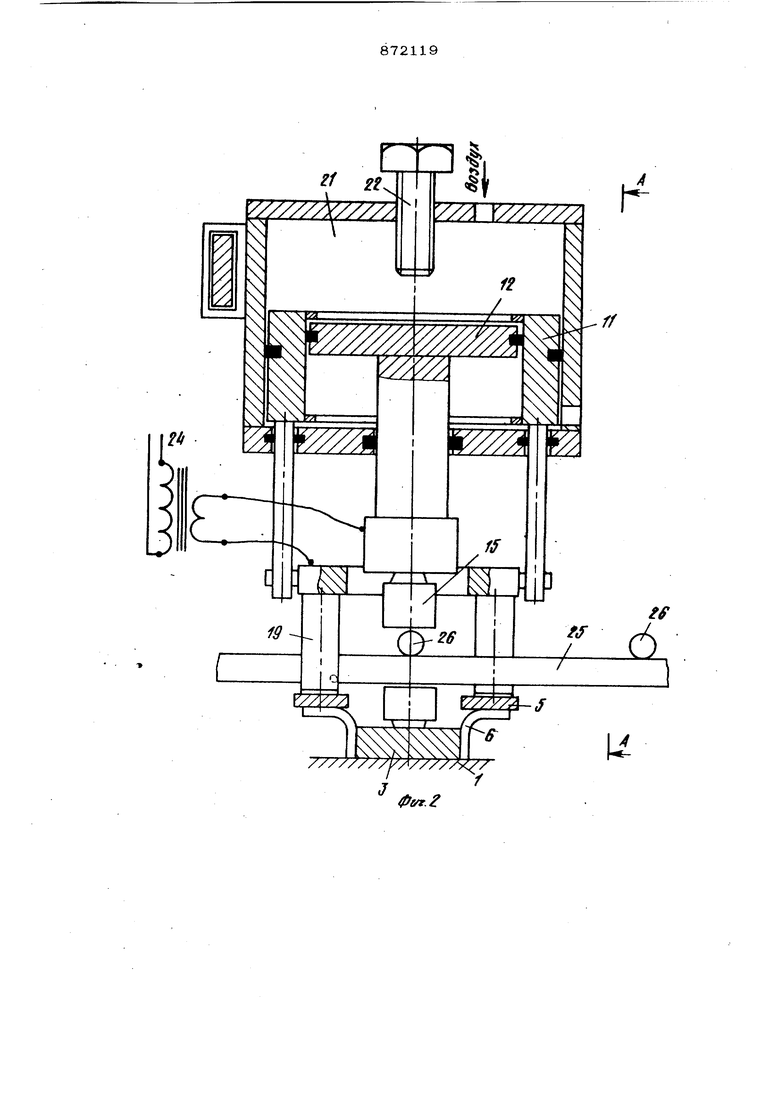

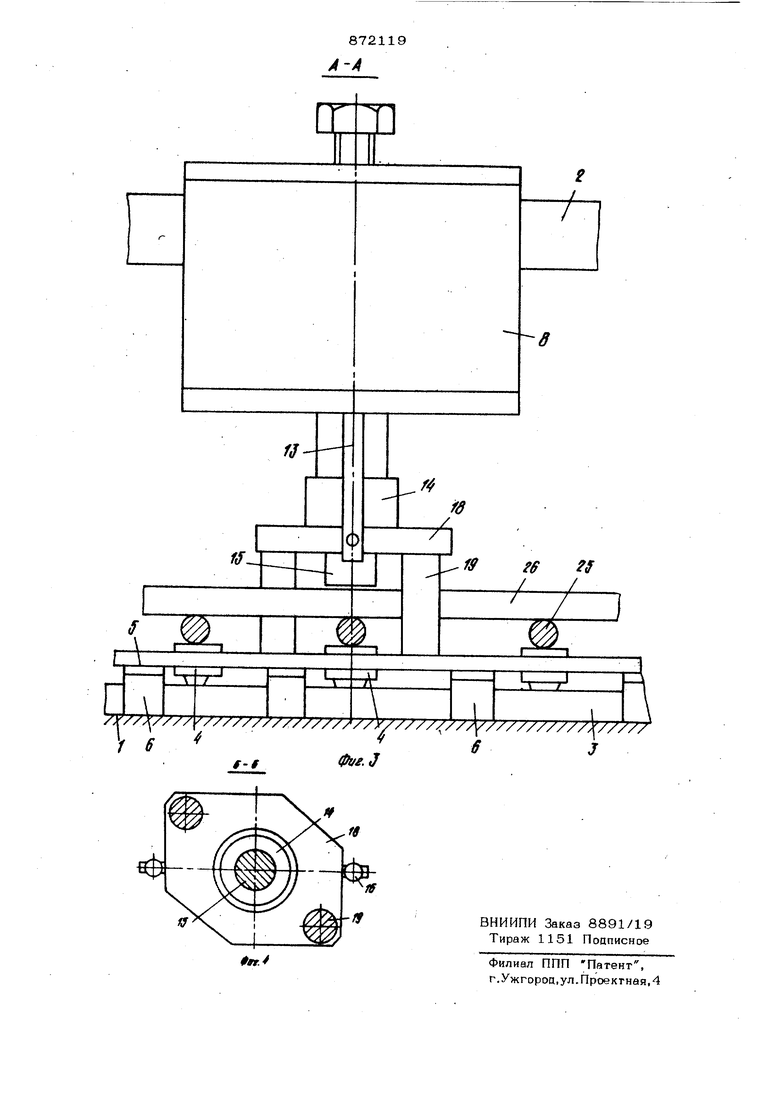

Наиболее близким к изобретению ре20шением по технической сущности и достигаемому результату является машина для сварки плоских сеток, содержащая станину, привод сжатия, выполненный в виде цилиндра. и размещенного в нем поршня со штоком, несущим подвижный эпектрод, неподвижные электроды и токоподводшцую плиту с контактами З . Токоподводящая плита и подвижный электрод имеют индивидуальные приводы, что усложняет конструкцию машины и увеличивает расход энергии da счет того, что габариты приводов не позволяют сблизить подвижный электрод и контакт между собой. Цель изобр чгения - упрощение конструкции машины и снижение расхода энергии. Поставленная цель достигается тем, что привод сжатия снабжен размещенным в 1шлиндре полым .ползуном с держателями, на которых шарнирно закреплена Токоподводящая плита, а неподвижные электроды снабжены токосъема и, размещенными вдоль них, при этом контакты расположены по диагонали относитель но шарниров, а поршень размещен в полости ползуна. На фиг, 1 показана машина, поперечный разрез; на фиг. 2 - то же, в момент сварки пересечения; на фиг. 3 сечение А-А (вдоль зоны сварки) на фиг на фиг. 4 - сечение Б-Б (диагональное расположение-контактов относительно щарниров) на фиг. 1,. Машина состоит из станины 1, на ко торой жестко смонтированы направляюща 2 и неподвижный электрододержатель 3 с установленными на нем неподвижными сменными электродами 4 и токосъемами 5, закрепленными посредством кронштей нов 6, На направляющих 2 посредством при- водной каретки 7 установлен пневматический, привод сжатия, состоящий из иилшздра 8 и торцовых крьпиек 9 и 1О. Внутри цилиндра размещен ползун 11, в полости которого установлен поршень 12 на котором жес-то закреплен щток 13, имеющий подвижный электрододержатель 14 со сменным электродом 15. На торце полого ползуна жестко закреплены дезэжатели 16, на конпах кото рых посредством шарниров 17 закреплена Токоподводящая плита 18 с тами 19, при этом держатели 16 относительно оси цилиндра расположены сим метрично, а контакты 19 относительно шарниров 17 размещены диагонально. В шшиндре 8 и в крышке 9 имеются о ерстия для подачи сжатого воздуха в камер 1 20 и 21, образованные ци линдром, крьшшами и поршнем. Кроме 194 того, в крышке 9 имеется резьбовое отверстие, в которое ввернут регулировочный болт 22 для регулирования исходного положения поршня 12, а на торцах ползуна 11 установлены стопорные кольца 23, исключающие выход поршня из полости ползуна. Токоподводящая плита 18 и подвижный электрододержатель 14 гибкими токоподводами связаны со сварочньш трансформатором 24. Машина работает следующим образом. Продольные стержни 25 укладьшают на электроды 4, после чего на эти про-дольные стержни укладывают поперечный стержень 26 и включают машину. При этом в автоматическом режиме в камеру 21 подают сжатый воздух, который перемещает поршень 12 и ползун 11, в результате чего электрод 15 прижимает поперечный стержень 26 (фиг. 2) к одному из продольных стержней 25, а контакты 19, проходя через образованные стержнями ячейки каркаса, входят в контакт с токосъемами 5, причем, благодаря диагональному расположению контакте относительно шарниров, обеспечивается плотное их примыкание к токосъе- мам, что создает надежный контакт для прохождения большой силы тока. Затем от сварочного трансформатора 24 подают сварочный ток и производят сварку пересечения, при этом ток проходит от одной фазы трансформатора через токоподводящую плиту 18, контакты 19, токосъемы 5, кронштейны 6, электрододержателъ 3, электрод 4, пересечение стержней, элект . род 15 и электрододержатедь 14 ко второй фазе. После оканчания производят проковку и подъем электрода. Затем механизм сжатия перемещают к другому пересечению в аналогичным образом производят его сварку. После сварки всех пересечений первого попёрачного стержня с продольными стержнями каркас перемещают на шаг, под электрод укладывают второй продольный стержень и аналогичным образом производят сварку пересечений, образованных, вторым поперечным стержнем и продольными стержнями. Таким образом процесс повторяют до окончания сварки всего каркаса. Для уменьшения или увеличения хода поршня 12 болт 22 путем ввертывания шш вывертывания смещают вдоль его оси, в результате чего изменяется зазор между электродами 4 и 15 (фиг. 1),

5

что позволит вьшопнягь сжатие пересече при минимальном ходе поршня.

. Использование изобретения позволяет уменьшить габариты конструкции за счет совмещения приводов контактов и верхних электродов, а также повысить качество сварки за счет улучшения надежности токоподводов.

Формула изобретения

Машина для сварки плоских (етсж, содержащая станину, привод сжатия, выполненный в виде цилиндра и размешенного в нем поршня со штоком, несушим подвижный электрод, неподвижные элек роды и токоподводящую плиту с контактами, отличающаяся тем, что,с целью упрощения конструкции машины и сиижения расхода энергии, привод сжатия снабжен размещенным в ци- линдре полым ползуном с держателями.

196

на которых шарнирнр -закреплена тако- подводящая плита, а (неподвижные, электроды снабжены токосъемами, размещенными вдоль них, при этом контакты расположены по диагонали относительно шарнщ)ов, а поршень размещен в полости ползуна.

Источники ш ормацив, принятые во внимание при экспертизе

№ 5ОО935 кл. В 23 К 11/1О, 197О.

с. 9-12, рис. 1 и 2.

г ф1/г. f

Авторы

Даты

1981-10-15—Публикация

1980-02-29—Подача