00 00

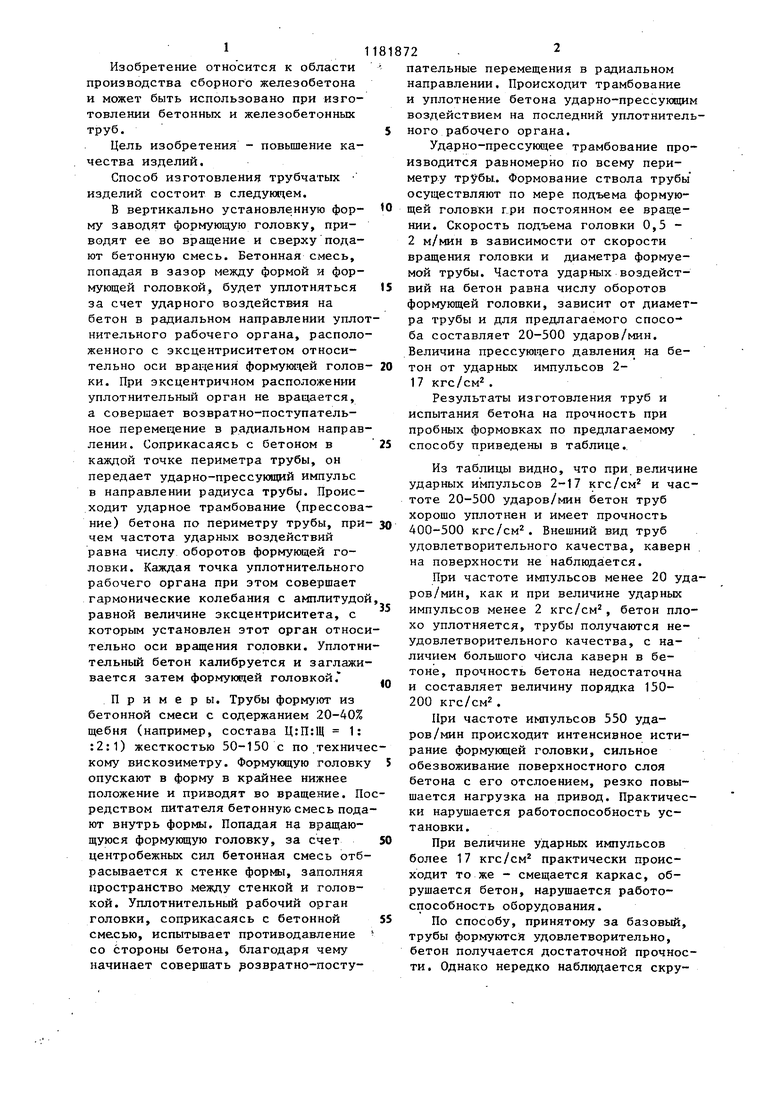

to Изобретение относится к области производства сборного железобетона и может быть использовано при изготовлении бетонных и железобетонных труб. Цель изобретения - повьипение качества изделий. Способ изготовления трубчатых изделий состоит в следунщем. В вертикально установленную форму заводят формующую головку, приводят ее во вращение и сверху подают бетонную смесь. Бетонная смесь, попадая в зазор между формой и формующей головкой, будет уплотняться за счет ударного воздействия на бетон в радиальном направлении упло нительного рабочего органа, располо женного с эксцентриситетом относительно оси вращения формую1Ч(ей голов ки. При эксцентричном расположении уплотнительный орган не вращается, а совершает возвратно-поступательное перемещение в радиальном направ лении. Соприкасаясь с бетоном в каждой точке периметра трубы, он передает ударно-прессующий импульс в направлении радиуса трубы. Происходит ударное трамбование (прессова ние) бетона по периметру трубы, при чем частота ударных воздействий равна числу оборотов формующей головки. Каждая точка уплотнительного рабочего органа при этом совершает гармонические колебания с амплитудо равной величине эксцентриситета, с которым установлен этот орган относ тельно оси вращения головки. Уплотн тельный бетон калибруется и заглажи вается затем формующей головкой. Примеры. Трубы формуют из бетонной смеси с содержанием 20-40% щебня (например, состава Ц:П:Щ 1: :2:1) жесткостью 50-150 с по технич кому вискозиметру. Формующую головк опускают в форму в крайнее нижнее положение и приводят во вращение. П редством питателя бетонную смесь пода ют внутрь формы. Попадая на вращающуюся формукнцую головку, за счет центробежных сил бетонная смесь отб расывается к стенке формы, заполняя пространство между стенкой и головкой. Уплотнительный рабочий орган головки, соприкасаясь с бетонной смесью, испытывает противодавление со стороны бетона, благодаря чему начинает совершать розвратно-посту2 .2 пательные перемещения в радиальном направлении. Происходит трамбование и уплотнение бетона ударно-прессующим воздействием на последний уплотнительного рабочего органа. Ударно-прессующее трамбование производится равномерно по всему периметру трубы. Формование ствола трубы осуществляют по мере подъема формующей головки гри постоянном ее вращении. Скорость подъема головки 0,5 2 м/мин в зависимости от скорости вращения головки и диаметра формуемой трубы. Частота ударных воздействий на бетон равна числу оборотов формующей головки, зависит от диаметра трубы и для предлагаемого спосо- ба составляет 20-500 ударов/мин. Величина прессующего давления на бетон от ударных импульсов 217 кгс/см. Результаты изготовления труб и испытания бетона на прочность при пробных формовках по предлагаемому способу приведены в таблице. Из таблицы видно, что при величине ударных импульсов 2-17 кгс/см и частоте 20-500 ударов/мин бетон труб Хорошо уплотнен и имеет прочность 400-500 кгс/см. Внешний вид труб удовлетворительного качества, каверн на поверхности не наблюдается. При частоте импульсов менее 20 ударов/мин, как и при величине ударных импульсов менее 2 кгс/см , бетон плохо уплотняется, трубы получаются неудовлетворительного качества, с наличием большого числа каверн в бетоне, прочность бетона недостаточна и составляет величину порядка 150200 кгс/см. При частоте импульсов 550 ударов/мин происходит интенсивное истирание формующей головки, сильное обезвоживание поверхностного слоя бетона с его отслоением, резко повышается нагрузка на привод. Практически нарушается работоспособность установки. При величине ударных импульсов более 17 кгс/см практически происходит то же - смещается каркас, обрушается бетон, нарушается работоспособность оборудования. По способу, принятому за базовый, трубы формуются удовлетворительно, бетон получается достаточной прочности. Однако нередко наблюдается скру311818724

.

чивание каркаса, в бетоне образу- лены главным образомиспользованием ются каверны. Эти недостатки обуслов- бетона с повыпенным содержанием щебня,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трубчатых изделий из бетонных смесей | 1988 |

|

SU1577975A1 |

| СКВАЖИННЫЙ РАСШИРИТЕЛЬ ШАРНИРНЫЙ ГИДРОУДАРНЫЙ | 2008 |

|

RU2384688C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ НАБИВНОЙ СВАИ В ГРУНТЕ | 1996 |

|

RU2153044C2 |

| Способ формования трубчатых изделий | 1981 |

|

SU1043014A1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ГРУНТА В ЗАБОЕ | 2008 |

|

RU2401909C2 |

| ПИРАМИДАЛЬНЫЙ ИЛИ КОНИЧЕСКИЙ ТРАМБОВОЧНЫЙ НАКОНЕЧНИК И СПОСОБ ЕГО ПРИМЕНЕНИЯ ДЛЯ СООРУЖЕНИЯ ТРАМБОВАННЫХ ЩЕБЕНОЧНЫХ ОПОР | 2006 |

|

RU2408765C2 |

| СПОСОБ ВЫМЫВАНИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА ИЗ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2163342C1 |

| Установка формования блоков из арболита | 2015 |

|

RU2607683C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОГИДРАВЛИЧЕСКОГО ОБОГАЩЕНИЯ И КОНЦЕНТРИРОВАНИЯ МИНЕРАЛЬНОГО, В ТОМ ЧИСЛЕ ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ С ВЫСОКИМ СОДЕРЖАНИЕМ ГЛИНИСТЫХ КОМПОНЕНТОВ | 2011 |

|

RU2477173C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1991 |

|

RU2026783C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ БЕТОННЫХ CMECEf, включающий подачу бетонной смеси в форму с одновременным ее уплотнением перемещаюЕщмся по винтовой линии радиальным силовым воздействием, отличающийся тем, что, с целью повышения качества изделий, радиальное силовое воздействие осуществляют возвратно-поступательно ударными импульсами, частота и величина которых соответственно равны 20-500 ударов в 1 мин и 2-17кгс/см.

| Производство бетонных и желёзо-г бетонных труб способом радиального прессования, сер 3, вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-09-30—Публикация

1984-03-13—Подача