Изабретение относится к производству изделий сборного бетона и железобетона.

Известен .способ иэготовленая труб путем укладки бетонной смеси в -горизонтально установленную форму с последующим распределением и уплотнением ее совместным действ.ием вибрации, создаваемой вибратором, установленным внутри цилиндрического/корпуса, обкатываемого по внутренней поверхности формуемого изделия, и центробежных сил Г 1Недостатками указанного способа являются появление резонанса при повьЕиенных скоростях вращения формы, неравномерность распределеяия бетонной смеси по поверхности формуемого слоя и по его толщине, и, следовательно, низкая прюизводительность и качество изготовляемых труб.

Наиболее близким техническим решением к предлагаемому является способ формования трубчатых изделий, включающий подачу бетонной смеси во вращающуюся на скорости распределения и последующее ее уплотнение под совместным воздействием центробежных и прессукядих силовых и myльcoв, причем на бетоннуЬ смесь в процессе ее распределения и уплотнеяия воздействуют мая1никовыми колeбaния да 2 .

Недостатком указанного способа является недостаточно высокое качество изгoтaвливae Iыx трубчатых изде лий вследствие низкой эффективности процессов распределения и уплотнения.

Целые изобретения является повышенце качества изготавливаемых изделий.

Указанная цель достигается тем, что согласно способу формования трубчатых изделий, включающему подачу бетонной смеси во вращающуюся на скорости распределения и последуюг щее ее уплотнение подсовместшлм воздействием центробежных и прессующих силовых импульсов, причем на бетонную смесь в процессе ее распределения и уплотнения дополнительно воздействуют маятниковыми колебаниями,воздействие последними осуществляют во время подачи бетонной смеси с частотой 50-8 Гц, амплитудой 0,5-1f2 мм в течение 1-5 мин, а во время уплотнения - с частотой 83 37 Гц, амплитудой 0,5г1,2 мм в течение 5-15 мин,

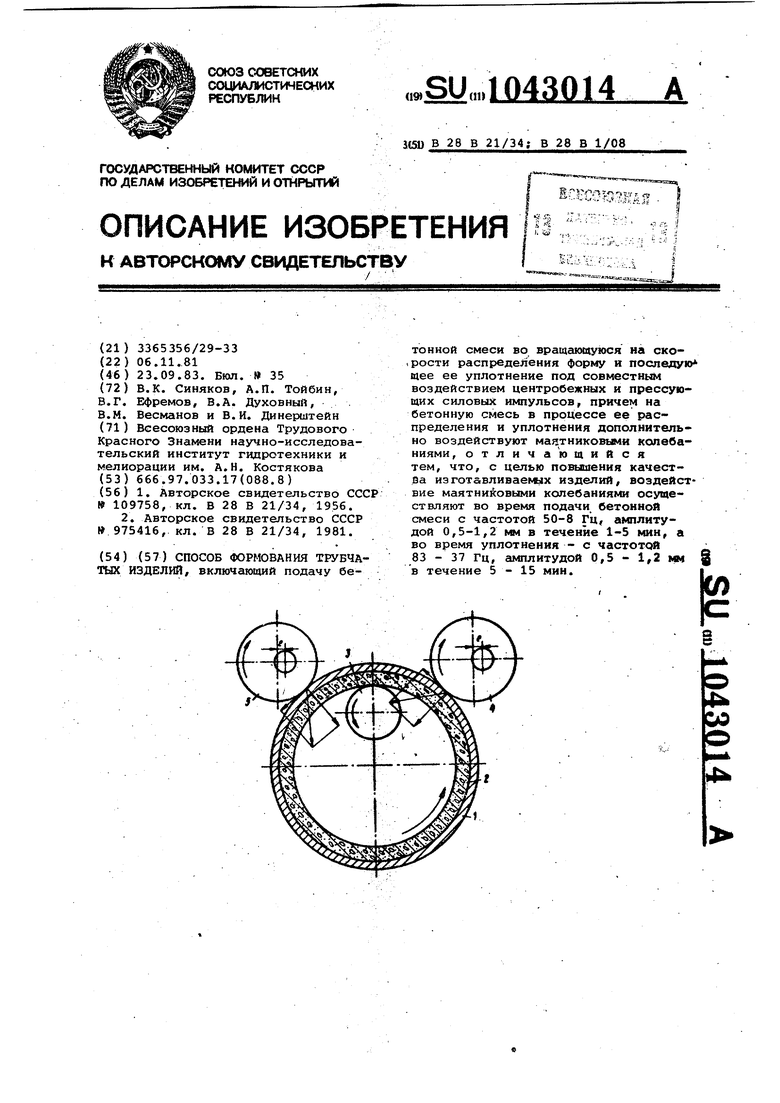

На чертеже схематично изображена схема силовых воздействий согласно предлагаемому способу..

Сущность способа формования трубчатых изделий состоит в следующем. Снаряженную форму 1, в которой ПРОИЗВОДИТСЯ распределение и уплотнение бетонной смеси 2 изготовляемой трубы, устанавливают на рабочий орган 3 и подводят к ней с помощью привода {не показан) вибровозбудители 4 и 5 крутильно-радиальных колебаний. Включают привод вращения (не 5 показан) рабочего органа 3 и привод вибровозбудителей 4 и 5.

На распределительной скорости вращения формы 1, осуществляемой от рабочего органа 3, производят

0 с помощью питателя укладку и распределение бетонной смеси по сечению и длине Bliy трен ней поверхности формы 1. При этом наращиваемый слой бетонной смеси 2 подвергают воздейст5 ВИЮ центробежных сил, а после полного заполнения зазора между стенкой формы 1 и вращакхкимся рабочим органом 3 и совмещению их с прикатыванием рабочим органом 3. Дополнитель« Ное воздействие на бетоннуи смесь 2 на этом этапе комбинированных крутильно-радиальных кооебаний, осуществляе ых с помощью виброаозбудителей 4 и 5, создает условия для

5 быстрого и равномерного распределения бетонной смеси 2.

Затем, при сохранении вибрационного воздействия, увел.ичивают скорость вращения формы 1 до максимальной, уплотнительной. При этом не совпадающие с полем действия центробежных сил на слой бетонной смеси 2 и усилием его прикатывания от рабочего органа 3 комбинированные крутильно-радиальные колебания значительно увеличивают эффективность уплотне.ния, производят интенсивное смещение в двух направлениях кольцевых слоев бетона формуемой трубы, разрушение и перекрытие образующих0 ся,сквозных фильтрационных каналов, что способствует -повышению качества и производительности изготовляе14лх труб. Интенсивное комбинированное воздействие на бетонную смесь обуславливает /также возможность применения более жестких бетонных смесей и тем самым позволяет снизить себестоимость труб.

После окончания уплотнения слоя бетонной смеси 2 отключают привод

вргицения рабочего органа 3 и вибровоз.будителей 4 и 5, снимают форму 1 с изготовленной трубой и подвергают последнюю термообработке по известной технологии.

5 Пример. Снаряженную форму 1 устанавливают на рабочий орган ,3 и подводят к ней вибровозбудители 4 и 5. Укладку и распределение бетонной смеси производят на распределительной скорости вращения формы 1, уплотнение бетона - на максимальной, уплотнительной. Вибрационное воздействие колебаниями осуществляют как на этапе распределения так и на этапе уплотнения. ДЛя приготовления

бетонной смеси на опытные формовки .используют портландцемент маркн 400 с нс мальной густотой цементного теста 25(5:27,3%, щебень гранитный фракции 5-10, песок с модулем крупности 12,5г2,9 со следующнм расходом: цемент 500 {.щебень 1000, песок 630 кг/м, вода 200 л/м. Водоцемент мое отисшение 0,4. .

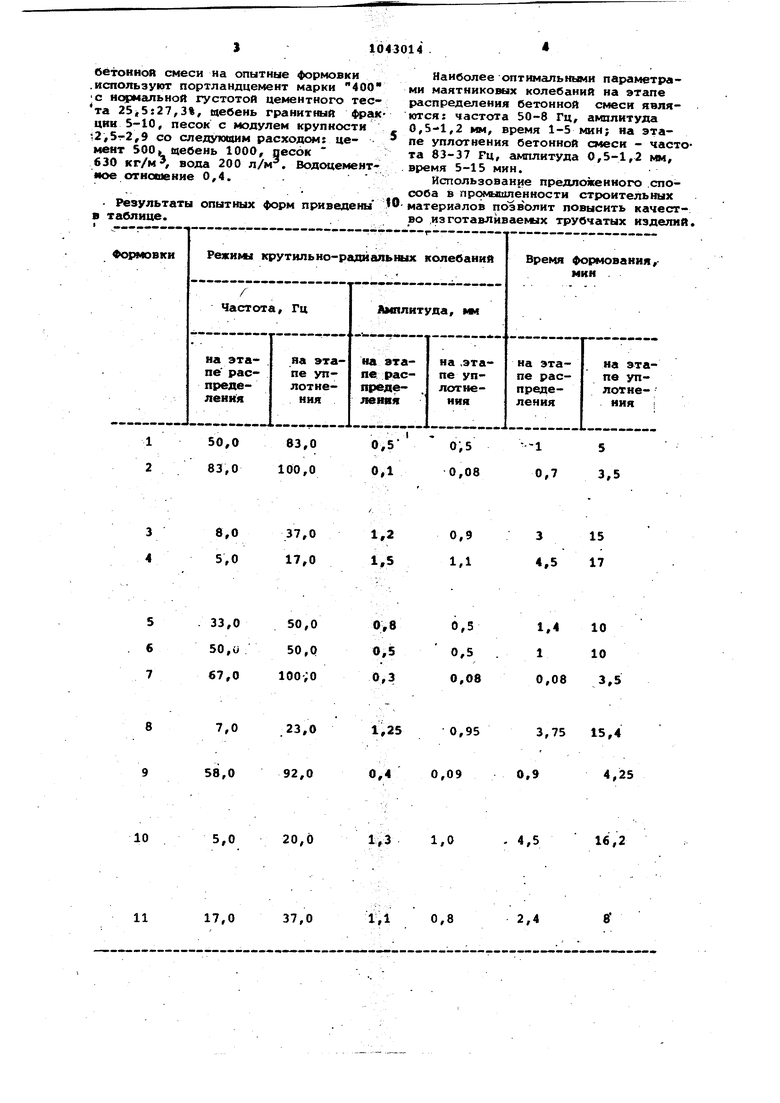

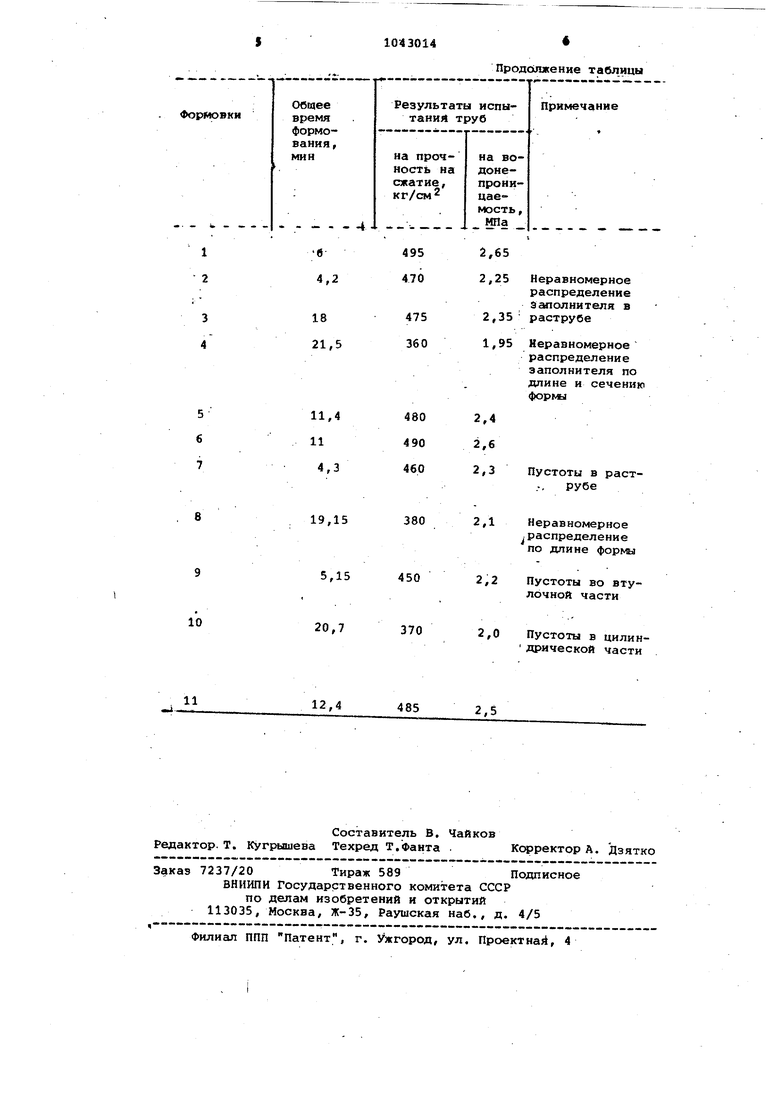

Результаты опытных форм приведены в таблице.

Наиболее оптнмальнымн параметрамн маятниковых колебаний на этапе распределения бетонной смеси являются; частота 50-8 Гц, амплитуда 0,5-1,2 мм, время 1-5 мин; на этапе уплотнения бетонной смеси - частота 83-37 Гц, амплитуда 0,5-1,2 мм, .время 5-15 мин.

Использование предложенного .способа в промышленности строительных материалов позвЪянт повысить качество .изготавливаемых трубчатых изделий,

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1996 |

|

RU2106246C1 |

| Способ изготовления трубчатых изделий из бетонных смесей | 1984 |

|

SU1181872A1 |

| Установка для виброформования изделий из газосиликатного бетона | 1986 |

|

SU1395496A1 |

| Способ изготовления бетонополимерных изделий | 1987 |

|

SU1519889A1 |

| Установка для формования трубчатых изделий из бетонных смесей | 1981 |

|

SU975416A1 |

| Способ изготовления трубчатых изделий из бетонных смесей | 1987 |

|

SU1576343A1 |

| Виброплощадка для формования трубчатых изделий из бетонных смесей | 1987 |

|

SU1459926A1 |

| СПОСОБ ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2039646C1 |

| Способ изготовления трубчатых изделий из бетонных смесей | 1981 |

|

SU1065196A1 |

| Способ формования бетонных изделий | 1979 |

|

SU965776A1 |

СПОСОВ ФОРМОВАНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ, включающий подачу бетонной смеси во вращающуюся на ско рости распределения форму и последую щее ее уплотнение под совместным воздействием центробежных и прессующих силовых импульсов, причем на бетонную смесь в процессе ее распределения и уплотнения дополнительно воздействуют маг тниковыми колебаниями, отличающийся тем, что, с целью повышения качестQa изготавливаемых изделий, воздействие маятниковыми колебаниями осуществляют во время подачи бетонной смеси с частотой 50-8 Гц, амплитудой 0,5-1,2 мм в течение 1-5 мни, а во время уплотнения - с частотой 83 - 37 Гц, амплитудой 0,5 - 1,2 i« в течение 5 - 15 мин. 4;

7,0

23,0

92,0

58,0

20,0

10

5,0

37,0

17,0

11

1,25 0,95

3,75 15,4

4,25

0,9

0,4 0,09

16,2

. 4,5

1/3 1,0

8

2,4

0,8

opмoвки

б 4,2

1 2

18 21,5

3 4

380 2,1 Неравномерное

450 2,2 Пустоты во вту10

370 2,0 Пустоты в цилин11

12,4

Продсхлжение таблицы

2,65

Неравномерное 2,25 распределение заполнителя в

2,35 раструбе 1,95

Неравномерное распределение заполнителя по длине и сечению формы

Пустоты в раструбе

распределение по длине формы лочной части

дрической части

485

2,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления бетонных и тому подобных полых, цилиндрической формы изделий | 1956 |

|

SU109758A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для формования трубчатых изделий из бетонных смесей | 1981 |

|

SU975416A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1983-09-23—Публикация

1981-11-06—Подача