Изобретение относится к области производства строительных материалов и конструкций и может быть использовано в производстве бетонных и железобетонных труб.

Известно устройство для формования трубчатых изделий из бетонных смесей, включающее наружную форму и прессующий агрегат, выполненный в виде вращающейся роликовой головки, имеющей возможность вертикальных перемещений.

Недостатком данного устройства является то, что роликовая головка не позволяет сделать значительное (более 1 МПа) прессующее давление, которое необходимо для достижения высокой плотности отформованного изделия. Вследствие одновременного прессования и подъема роликовой головки возникают отдельные участки на отформованном изделии, где нарушена структура бетона, вследствие чего трубы имеют низкую (не более 0,05 МПа) водонепроницаемость.

Известна установка для формования железобетонных напорных труб, включающая наружную форму с навесными вибраторами и сердечник с резиновым чехлом. Прессование бетонной смеси осуществляется путем подачи в полости между сердечником и резиновым чехлом воды под давлением до 4 МПа.

Недостатком данного устройства является быстрый выход из строя резиновых чехлов вследствие их разрывов в местах соединений с сердечником, а также проколов острым заполнителем (щебнем). Поэтому величина прессующего давления ограничена.

Наиболее близким к предлагаемому техническому решению является устройство для формования трубчатых изделий из бетонной смеси, включающее виброоснование с прикрепленной к нему наружной формой, сердечник и прессующий орган (стакан) с механизмом вертикальных перемещений (прототип). Прессование смеси происходит за счет перемещения вдоль сердечника прессующего органа (стакана), имеющего коническую рабочую поверхность.

Недостатком данного устройства является то, что прессование смеси осуществляется непосредственно движущимся рабочим органом (стаканом), в связи с чем практически невозможно достичь значительных величин прессующего радиального давления из-за большого трения, возникающего между бетонной смесью и боковой поверхностью рабочего органа. Рабочий орган необходимо опускать и поднимать на всю длину формуемого изделия, что существенно увеличивает время формовки. Вторым недостатком данного технического решения является то, что в зазор между сердечником и рабочим органом всегда будут попадать мелкие частицы бетонной смеси, что неизбежно вызовет заклинивание рабочего органа в сердечнике.

Цель изобретения - увеличение прочностных характеристик и качества изделий за счет приложения значительных радиальных прессующих давлений, обеспечивающих высокую равномерную плотность изделий по длине.

Поставленная цель достигается тем, что в устройстве для формования трубчатых изделий из бетонной смеси, включающем виброоснование с прикрепленной к нему наружной формой и прессующий агрегат с механизмом вертикальных перемещений, прессующий агрегат выполнен в виде полого эластичного кольцевого элемента внутри которого установлен конический клиновой элемент, имеющий возможность вертикальных перемещений (вверх и вниз) и приводимый в движение при помощи механизма вертикальных перемещений. Угол наклона образующей конического клинового элемента назначается из интервала 0,5о ≅ α≅6о.

Для обеспечения равномерности прессующего давления по высоте изделия минимальный и максимальный диаметры конического отверстия в эластичном кольцевом элементе должны находиться в пределах 0,5Dу ≅ D1(2) ≅ 0,85, где D1(2) - минимальный (максимальный) диаметр конического отверстия в эластичном кольцевом элементе;

Dy - внутренний диаметр трубчатого изделия.

Величину прессующего давления Р контролируют по вертикальному перемещению клина Δ и определяют по формуле: Р = К x xΔ tg α, где α - угол наклона образующей конического клинового элемента; Δ - вертикальное перемещение конического клинового элемента; К - коэффициент, зависящий от жесткости смеси, а также физических и геометрических параметров эластичного кольцевого элемента.

Величины α и Δ являются техническими характеристиками формующей установки, определяющими величину радиального прессующего давления.

Заданный интервал значений угла наклона образующей конического клинового элемента α установлен из условий, что при α <0,5о, tg ->> 0 и P ->> 0 (прессования практически не происходит), а при α > 6о уже возникает значительная вертикальная составляющая прессующего давления, направленная против движения клина, и для ее преодоления необходимо приложить к клину значительные усилия, что отрицательно влияет на технические характеристики установки и практически делает ее конструктивно невыполнимой.

В известных из патентной и технической литературы технических решениях такие функционально самостоятельные признаки, обеспечивающие достижение поставленной цели не выявлены. Сопоставительный анализ с прототипом показывает, что в предложенном техническом решении прессование смеси производится радиальным давлением до 10 МПа, обеспечивания высокие прочности характеристики и качество изделия, что позволяет считать предложенное техническое решение соответствующим критерию "Существенные отличия".

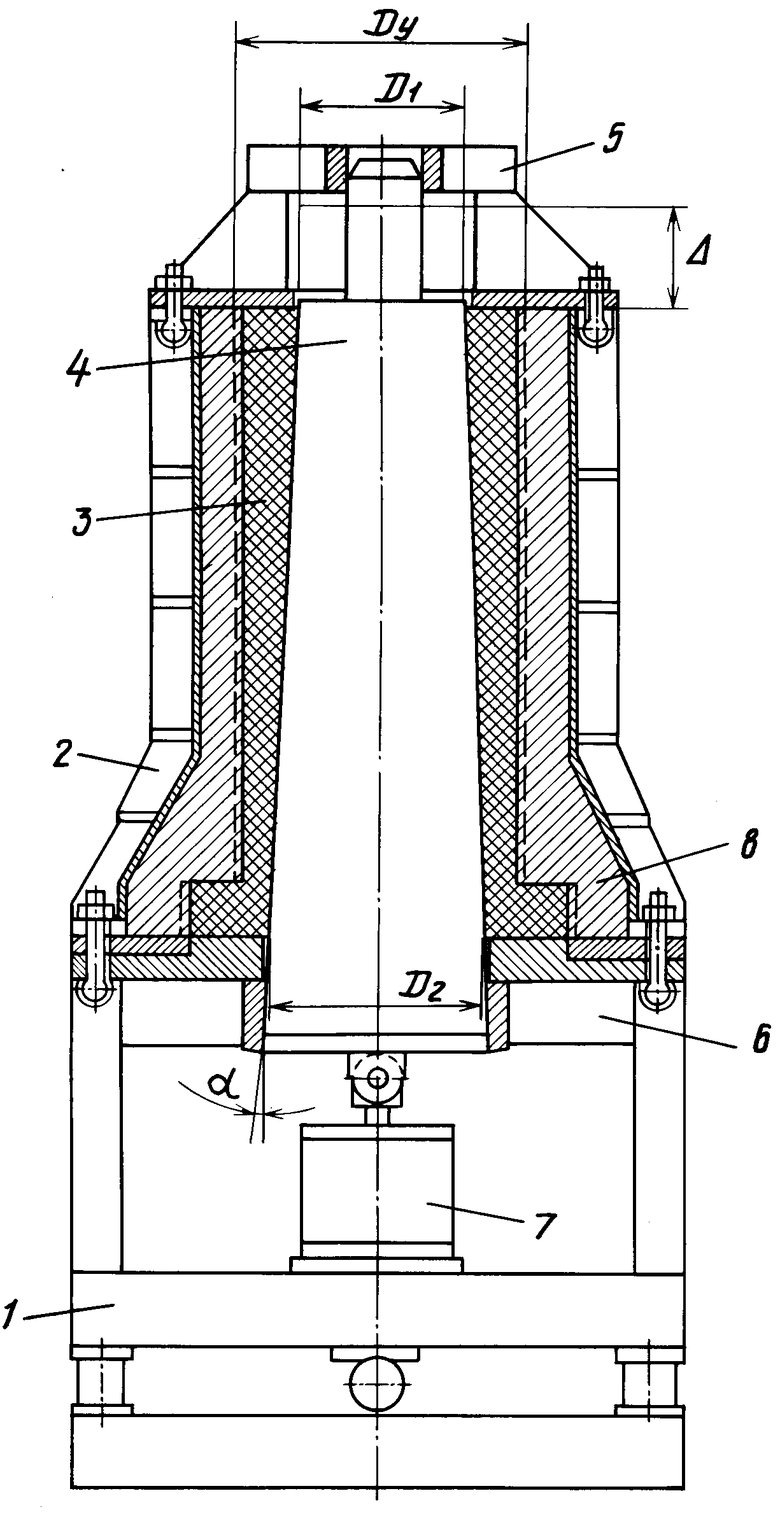

На чертеже представлено устройство для формования трубчатых изделий из бетонной смеси.

Устройство состоит из виброоснования 1, к которому прикреплена наружная форма 2, прессующего агрегата, состоящего из полого эластичного кольцевого элемента 3 и конического клинового элемента 4 и механизма вертикальных перемещений, состоящего из верхней 5 и нижней 6 направляющих и гидроцилиндра 7.

Формование трубчатых изделий производится следующим образом.

Создают вибровоздействие и производят укладку смеси в полость между наружной формой 2 и эластичным кольцевым элементом 3, а затем производят ее прессование. Для этого конический клиновой элемент 4 при помощи направляющих 5, 6 и гидроцилиндра 7 перемещают вверх на расстояние Δ со скоростью 0,05. . .0,5 м/мин. При этом происходят радиальные перемещения внутренней и наружной поверхностей эластичного кольцевого элемента и осуществляется прессование трубчатого изделия 8. Затем при помощи гидроцилиндра 7 возвращают клиновой конический элемент в исходное положение. При этом в исходное положение возвращаются внутренняя и наружная поверхность эластичного кольцевого элемента 3, и между ним и отформованным изделием 8 образуется зазор, позволяющий легко снять отформованное изделие с установки. Полый эластичный кольцевой элемент может быть выполнен из резины либо другого эластичного материала, имеющего коэффициент Пуассона, близкий к 0,5. Для уменьшения сил трения между эластичным кольцевым элементом и клином используется смазка, например солидол.

П р и м е р 1. Предложенным способом изготовлена труба с внутренним диаметром Dy = 400 мм, толщиной стенки 40 мм, длиной 1 м. Труба изготовлена из тяжелого бетона класса В 30. Жесткость бетонной смеси составляла 40...60 с. Бетонная смесь под действием вибрации уложена в полость между наружной формой и эластичным кольцевым элементом. Прессование смеси произведено путем вертикального перемещения (вверх) конического клинового элемента на расстоянии Δ 0,2 м со скоростью 0,2 м/мин. После этого он возвращен в исходное положение. При этом между внутренней поверхностью отформованного изделия и наружной поверхностью эластичного кольцевого элемента образовался зазор около 4 мм, что позволило легко снять изделие (вместе с наружной формой) с формующей установки.

Прессующий агрегат установки имел следующие параметры: наружный диаметр эластичного кольцевого элемента 392 мм, диаметры отверстий в кольцевом элементе D1 = 220 мм > 0,5Dy = 200 мм, D2 = 320 мм, < <0,85 Dy = 340 мм. Диаметр (у вершины) конического клинового элемента 220 мм, угол наклона образующей конического клинового элемента α = 2,8о.

После термообработки и выдержки до полного набора прочности бетона труба была испытана на водонепроницаемость и прочность в соответствии с требованиями ГОСТ 20054-82 "Трубы бетонные безнапорные". При внутреннем давлении 0,1 МПа фильтрации воды через стенку трубы не наблюдалось, что свидетельствует о высокой плотности бетона (требуемая водонепроницаемость по ГОСТ - 0,05 МПа). Затем труба была испытана на прочность трехлинейной контрольной нагрузкой 4,8 т/м. Труба выдержала контрольную нагрузку, причем толщина стенки трубы составляла 40 мм вместо 50 мм по ГОСТ.

П р и м е р 2. Предложенным способом изготовлена труба аналогично примеру 1. Прессующий агрегат имел следующие параметры: наружный диаметр эластичного кольцевого элемента 392 мм, диаметры отверстий в эластичном кольцевом элементе D2 = 0,85 Dy, D2 = 340 мм, D1 = 0,5 D1 = 220 мм. Диаметр (у вершины) конического клинового элемента составлял 200 мм, угол наклона образующей α = 4о. Труба выдержала испытания на водонепроницаемость и тpещиностойкость.

П р и м е р 3. Предложенным способом изготовлена труба аналогично примеру 1. Прессующий агрегат имел следующие параметры: наружный диаметр эластичного кольцевого элемента - 392 мм, диаметры отверстий в эластичном кольцевом элементе D2 = 345 мм > 0,85, Dy = 340 мм, D1 = 195 мм, < 0,5 D1 = 200 мм. Диаметр (у вершины) конического клинового элемента составлял 195 мм, угол наклона образующей α = 4,6о.

После прессования смеси и возвращения клина в исходное положение в раструбной части трубы обнаружена кольцевая трещина, что свидетельствует о большом перепаде прессующих давлений по высоте трубы при данных параметрах конической полости в эластичном кольцевом элементе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования трубчатых изделий и устройство для его осуществления | 1985 |

|

SU1316831A1 |

| Способ формования железобетонных труб из бетонных смесей | 1980 |

|

SU950538A1 |

| Устройство для изготовления трубчатых изделий | 1989 |

|

SU1789342A1 |

| ТРУБЧАТОЕ ИЗДЕЛИЕ ИЗ ПРЕССОВАННОГО ДИСПЕРСНО-АРМИРОВАННОГО БЕТОНА И ФОРМУЮЩАЯ ГОЛОВКА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2072467C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ БЕЗРАСТРУБНЫХ ТРУБ | 1992 |

|

RU2068778C1 |

| Устройство для формования трубчатых изделий из бетонных смесей | 1973 |

|

SU651960A1 |

| Способ формования железобетонных элементов и установка для его осуществления | 1976 |

|

SU692728A1 |

| Способ формования трубчатых изделий из бетонных смесей | 1987 |

|

SU1816265A3 |

| Устройство для формования трубчатых изделий из бетонных смесей | 1981 |

|

SU1016180A1 |

| Устройство для формования трубчатых изделий из бетонных смесей | 1977 |

|

SU707807A1 |

Изобретение: в производстве строительных материалов и конструкций. Сущность изобретения: прессующий орган выполнен составным в виде эластичного элемента с полостью и размещенным в ней с возможностью вертикальных перемещений коническим клиновым элементом. Угол наклона его образующей составляет 0,5-6°, а минимальный и максимальный диаметры конического отверстия в эластичном кольцевом элементе соответствуют условиям: D1≥ 0,5Dy и D2≅ 0,85Dy , где Dy - внутренний диаметр формуемого трубчатого изделия, D1 - минимальный диаметр конического отверстия в эластичном кольцевом элементе, D2 - максимальный диаметр конического отверстия в эластичном кольцевом элементе. 1 ил.

УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ, содержащее смонтированные на виброосновании жестко прикрепленную к нему наружную форму и прессующий орган с механизмом вертикальных перемещений, отличающееся тем, что, с целью повышения качества изделий, прессующий орган выполнен составным в виде эластичного кольцевого элемента с полостью и размещенным в ней с возможностью вертикальных перемещений коническим клиновым элементом, при этом угол наклона его образующей составляет 0,5 - 6,0%, а минимальный D1 и максимальный D2 диаметры конического отверстия в эластичном кольцевом элементе соответствуют условиям:

D1 ≥ 0,5 Dу; D2 ≅ 0,85 Dу,

где Dу - внутренний диаметр формуемого трубчатого изделия.

| Способ формования трубчатых изделий и устройство для его осуществления | 1985 |

|

SU1316831A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-01-20—Публикация

1991-06-14—Подача