00

&о

4

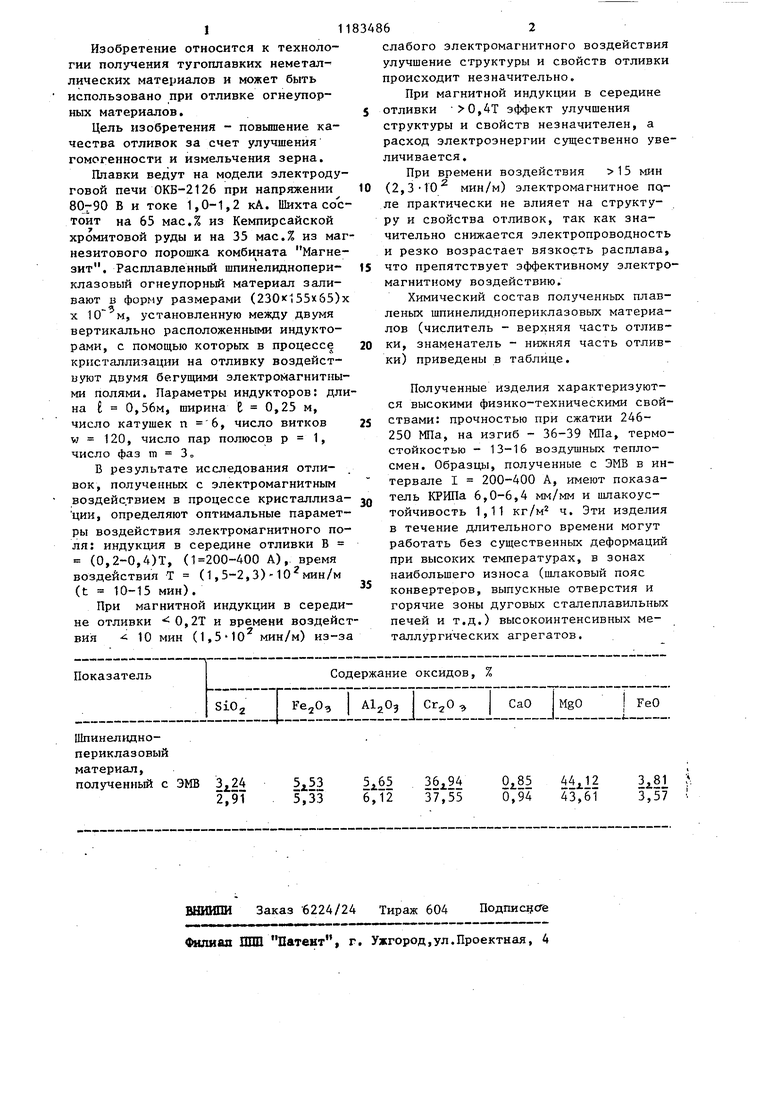

00 Изобретение относится к технологии получения тугоплавких неметал лических материалов и может быть использовано при отливке огнеупорных материалов. Цель изобретения - повьшение качества отливок за счет улучшения гомогенности и измельчения зерна. Плавки ведут на модели электроду говой печи ОКБ-2126 при напряжении 80-90 В и токе 1,0-1,2 кА. Шихта сос тоит на 65 мас.% из Кемпирсайской хромитовой руды и на 35 мас.% из ма незитового порошка комбината Магне зит. Расплавленный шпинелиднопериклазовый огнеупорный материал заливают в форму размерами (230«155к65) X 10 м, установленную между двумя вертикально расположенными индукторами, с помощью которых в процессе кристаллизации на отливку воздействуют двумя бегущими электройагнитны ми полями. Параметры индукторов: дл на Е 0,56м, ширина 6 0,25 м, число катушек п 6, число витков W 120, число пар полюсов р 1, число фаз m 3„ В результате исследования отливок, полученных с электромагнитным воздействием в процессе кристаллиза ции, определяют оптимальные парамет ры воздействия электромагнитного по ля: индукция в середине отливки В (0,2-0,4)1, (1 200-400 А),, время воздействия Т (1,5-2,3) -10 мин/м (t 10-15 мин). При магнитной индукции в середи не отливки ,2Т и времени воздейс вия 10 мин (1,5-10 мин/м) из-з слабого электромагнитного воздействия улучшение структуры и свойств отливки происходит незначительно. При магнитной индукции в середине отливки ,4Т эффект улучшения структуры и свойств незначителен, а расход электроэнергии существенно увеличивается. При времени воздействия 15 мин (2,3-10 мин/м) электромагнитное практически не влияет на структуру и свойства отливок, так как значительно снижается электропроводность и резко возрастает вязкость расплава, что препятствует эффективному электромагнитному воздействию. Химический состав полученных плавленых шпинелиднопериклазовых материалов (числитель - верхняя часть отливки, знаменатель - нижняя часть отливки) приведены в таблице. Полученные изделия характеризуются высокими физико-техническими свойствами: прочностью при сжатии 246250 МПа, на изгиб - 36-39 МПа, термостойкостью - 13-16 воздушных теплосмен. Образцы, полученные с ЭМВ в интервале I 200-400 А, имеют показатель КРИПа 6,0-6,4 мм/мм и шлакоустойчивость 1,11 кг/м ч. Эти изделия в течение длительного времени могут работать без существенных деформаций при высоких температурах, в зонах наибольшего износа (шлаковый пояс конвертеров, выпускные отверстия и горячие зоны дуговых сталеплавильных печей и т.д.) высокоинтенсивных металлургических агрегатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

RU2070307C1 |

| Способ получения отливок | 1958 |

|

SU434691A1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ, АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО ПРОМЕЖУТОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2111826C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК | 2015 |

|

RU2638604C2 |

| Способ "МАХИД" для получения слитков из композитных материалов | 1980 |

|

SU1109255A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2014 |

|

RU2557855C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ДЕТАЛЕЙ С ГРАНУЛЯРНОЙ СТРУКТУРОЙ | 2007 |

|

RU2375147C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ И ЛИТЬЯ СПЛАВОВ ЦВЕТНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230823C2 |

| СПОСОБ ОБРАБОТКИ РАСПЛАВЛЕННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324575C1 |

| СПОСОБ ОБРАБОТКИ РАСПЛАВЛЕННЫХ СПЛАВОВ ЭЛЕКТРОМАГНИТНЫМИ ПОЛЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403126C1 |

СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК тугоплавких неметаллических материалов, включающий заливку расплава в форму и воздействие на него в процессе кристаллизации двумя бегущими электромагнитными полями, отличающийся тем, что, с целью повышения качества отливок за счет улучшения гомогенности и измельчения зерна, величину магнитной индукции в середине отливки поддерживают

Шпинелиднопериклазовый

материал.

| СПОСОБ ПЕРЕМЕШИВАНИЯ ЖИДКОГО МЕТАЛЛА СО ШЛАКОМ | 0 |

|

SU287059A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| МГД в металлургии и литейном ;производстве | |||

| Институт проблем литья АН УСС | |||

| KiieB, 1972, | |||

Авторы

Даты

1985-10-07—Публикация

1984-04-21—Подача