Область техники

Изобретение относится к металлургии, в частности к обработке расплавов электромагнитными полями, и может быть использовано также для обработки токсичных, агрессивных и т.п. сред в химической и других отраслях промышленности.

Уровень техники

Известен способ обработки электромагнитными полями материалов, преимущественно расплавов, содержащий воздействие электромагнитными полями на обрабатываемый материал на стадии жидкой фазы и кристаллизации. Электрические колебания определенной частоты подают на систему электромагнитов, расположенных вблизи литейной формы. Под действием магнитного поля за счет гидродинамических эффектов в расплавленном материале (металле) получают литые изделия с более плотной и мелкокристаллической структурой (Батышев А.И. Формирование отливок под воздействием давления, вибрации, ультразвука и электромагнитных сил. М.: НИИМАШ, 1977, с.37-47).

Недостатком способа является его непригодность для изготовления отливок больших габаритов с однородной структурой, что объясняется трудностями создания однородного магнитного поля по объему литейной формы.

Известен другой способ обработки электромагнитными полями материалов, преимущественно расплавов, реализованный в работе устройства для электромагнитного перемешивания жидкой сердцевины слитков и заготовок (Патент РФ №2156672, МПК В22D 27/02, опубл. 27.09.2000 г.). Способ включает воздействие на обрабатываемый материал структурированными магнитными полями на стадии жидкой фазы и кристаллизации. Вблизи литейной формы с помощью специального индуктора создают вращающееся винтовое магнитное поле. Магнитное поле с такой пространственной структурой индуцирует в расплаве систему токов, которые за счет гидродинамических эффектов порождают в расплаве упорядоченную периодическую систему течений (вихрей), что способствует повышению качества отливки. Изготовление этим способом отливок больших габаритов с измельченной структурой и повышенной прочностью достигается путем подбора конфигурации индуктора и частоты колебаний магнитного поля.

Недостатком этого способа-прототипа являются его низкие функциональные возможности и сложность, что объясняется необходимостью изготовления специализированного оборудования (индуктора) для каждой разновидности продукции в соответствии с конструкцией литейной формы, применяемой технологией заливки и производственными условиями.

Раскрытие изобретения

Задачей настоящего изобретения является расширение функциональных возможностей и упрощение способа.

Поставленная задача решается с помощью признаков, указанных в 1-м пункте формулы изобретения, общих с прототипом, таких как способ обработки расплавленных материалов, электромагнитными полями, включающий воздействие на расплав магнитным полем, и отличительных существенных признаков, таких как воздействие на расплав осуществляют дистанционно при помощи антенного устройства с регулируемым фокусом излучения, при этом фокус излучения перемещают внутри объема обрабатываемого материала.

В соответствии с пунктом 2 формулы данного изобретения обрабатываемый материал перегревают на 7-10% относительно температуры плавления.

Осуществление дистанционного воздействия на обрабатываемый материал при помощи антенного устройства позволяет производить структурную обработку материала (расплава) в литейной форме любой конструкции (а также в печи, ковше), при этом само антенное устройство не требует защищенного исполнения и может быть расположено в безопасной зоне.

Регулирование фокуса излучения формирующего магнитное поле антенного устройства позволяет дистанционно устанавливать местоположение фокуса (зоны с заданной структурой и напряженностью поперечного магнитного поля) и осуществлять перемещение фокуса внутри объема обрабатываемого материала, например в плоскости отливки.

Перемещение фокуса излучения формирующего магнитное поле антенного устройства внутри объема обрабатываемого материала позволяет за время производственного цикла (например, плавки и заливки металла) последовательно осуществлять воздействие магнитным полем на различные зоны внутри объема обрабатываемого материала (отливки), в т.ч. в жидкой сердцевине в процессе кристаллизации, что позволяет вести обработку материала для крупногабаритных отливок.

Перегрев обрабатываемого материала на 7-10% относительно температуры плавления снижает вязкость материала и также способствует получению более высоких выходных характеристик. Перегрев материала меньше 7% не позволит получить требуемую вязкость, а перегрев выше 10% экономически нецелесообразен.

Вышеперечисленная совокупность существенных признаков позволяет получить следующий технический результат - расширение функциональных возможностей и упрощение способа.

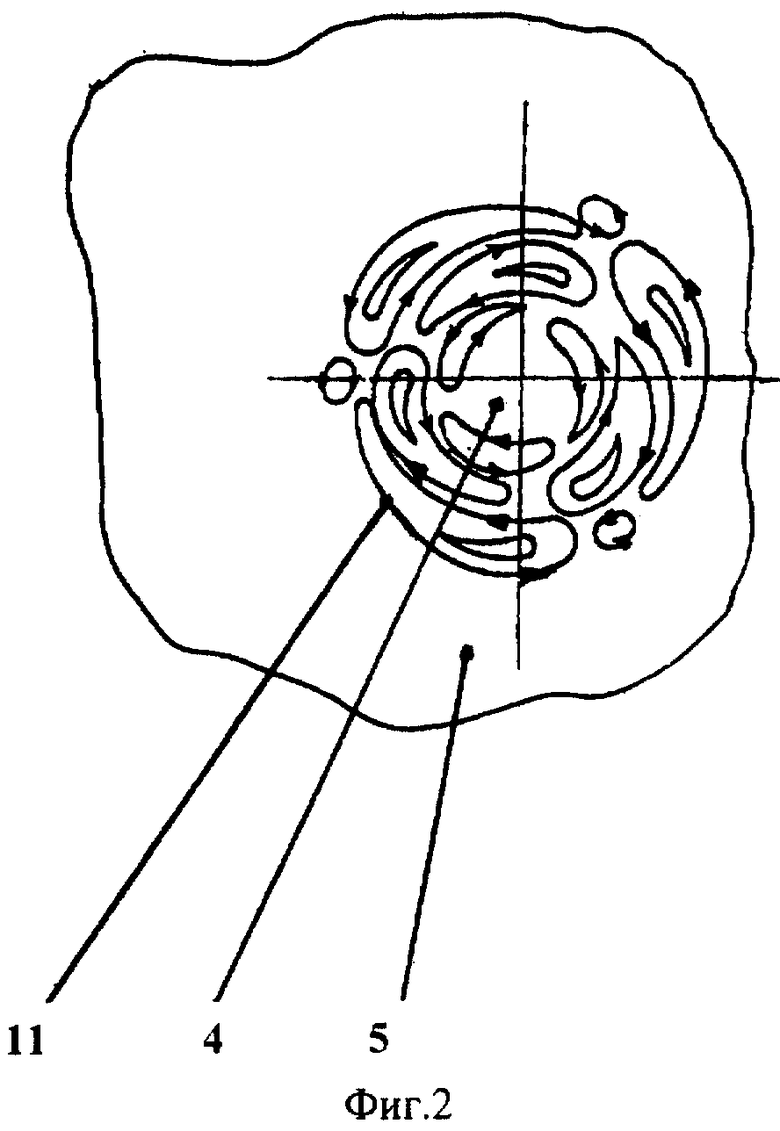

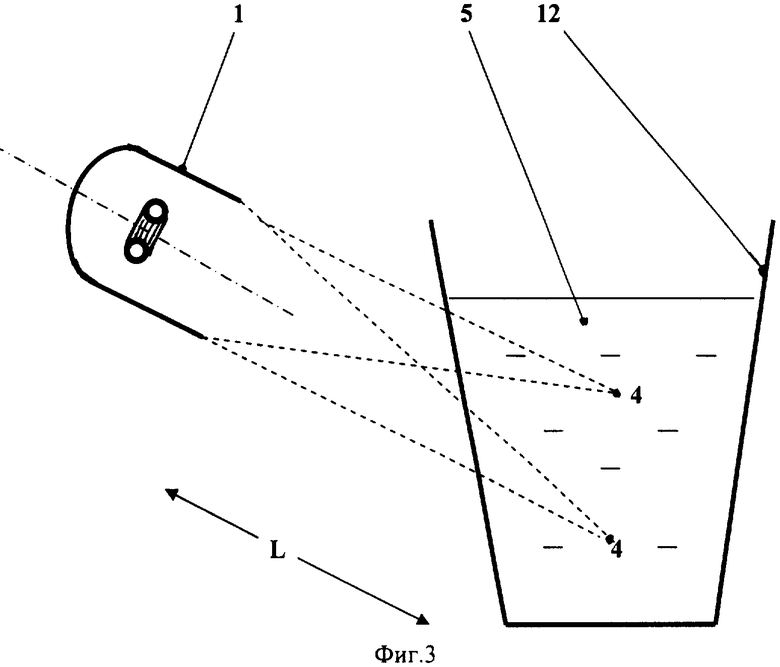

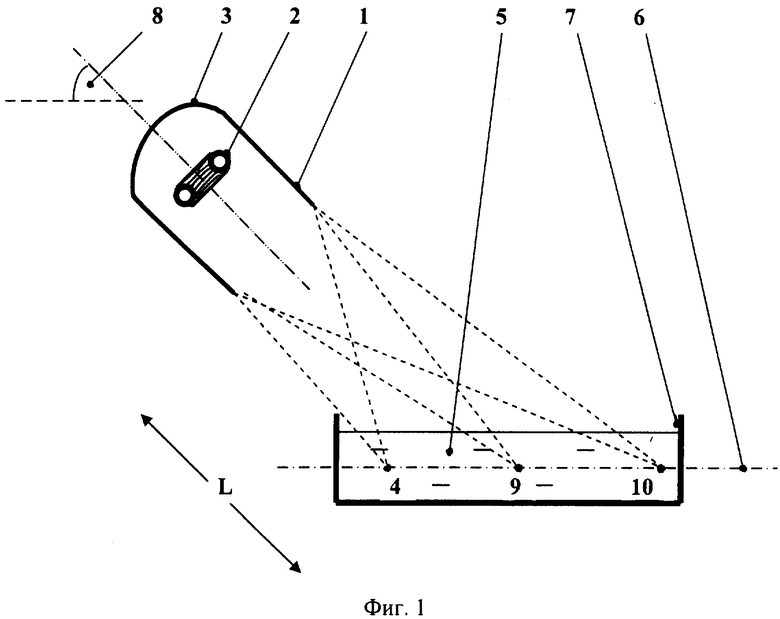

Осуществление предлагаемого способа иллюстрируется чертежами и примером реализации. На фиг.1 представлена схема обработки отливки в форме; на Фиг.2 - показано воздействие магнитного поля на жидкую сердцевину отливки; на Фиг.3 представлена схема обработки материала в плавильной емкости.

Пример 1. Общие условия проведения процесса

При помощи антенного устройства 1, содержащего, например, двойную встречную тороидальную излучающую обмотку 2 и криволинейный отражатель 3, формируют направленное электромагнитное излучение и фокусируют его (изображено пунктиром) на некотором удалении L в зоне фокуса 4, расположенной внутри объема обрабатываемого материала (отливки) 5, например, в плоскости 6 отливки, залитой в форму 7. (При этом структура поперечного магнитного поля, создаваемого в зоне фокуса 4, имеет заданные характеристики, например, вращающееся магнитное поле с периодической сменой направления).

Затем производят обработку материала 5, перемещая зону фокуса 4 путем, например, изменения кривизны отражателя 3 и угла наклона 8 устройства 1, в плоскости 6 отливки, последовательно в точки 9, 10 ...

Вращающееся магнитное поле в зоне фокуса 4 индуцирует в жидком металле 5 систему периодически меняющихся токов 11 в жидкой сердцевине отливки, изображенной на фиг.2. Взаимодействие этих токов с магнитным полем, индуцируемым формирующим антенным устройством 1, возбуждает в жидком металле электромагнитные силы, порождающие упорядоченную систему стационарных и автоколебательных микровихрей (т.н. течение Колмогорова). Согласно опытным данным для создания в расплавленном чугуне, в зоне размером 0,1 м, плоскопериодической стационарной гидродинамической структуры необходимо приложить структурированное магнитное поле с индукцией 1·10-4 Т, т.е. заданная структура металла может быть получена с помощью слабого магнитного поля.

Описанные гидродинамические структуры обеспечивают интенсивное локальное перемешивание жидкого металла при незначительном интегральном перемещении металла из одной части объема в другую. Эти процессы сопровождаются микроакустическими эффектами, также оказывающими воздействие на структуру металла. Получаемая в результате отливка имеет измельченную и улучшенную кристаллическую структуру и повышенную прочность.

В случае применения предлагаемого способа см. фиг.3 обработку магнитным полем материала 5 (расплава), находящегося в плавильной емкости 12 (печи, ковше и т.п.), осуществляют в течение всего времени технологического процесса приготовления расплава (времени плавки), которое составляет от нескольких десятков минут до нескольких часов, при этом температуру расплава держат на 7-10% выше температуры плавления. Обработку магнитным полем производят путем перемещения зоны фокуса 4 (изображено пунктиром) внутри объема расплава 5. За счет продолжительного времени обработки материала магнитным полем, а также перемешивания материала получают отливки с более высокими и однородными характеристики.

Предлагаемый способ может быть осуществлен с использованием электромагнитной антенны, которая создает вращающееся магнитное поле в фокусе на расстоянии до 10 м, что позволяет успешно применять предлагаемый способ в новых технологиях металлургии.

Пример 2. Апробирование процесса в производственных условиях. Были проведены опытные работы по применению данного способа с целью улучшения физико-механических свойств металлов и сплавов. В качестве антенного устройства использовалась электромагнитная антенна по вышеуказанной заявке на изобретение. Исследовались легированные стали следующих марок:

- 110Г13Л,

- 40ХЛ,

- 35Л,

- 12Х18Н9ТЛ,

- 10ХН3МДЛ.

Эксперименты проводились на индукционных металлургических печах ИСТ-016 и ИСТ-028, печах-вагранках с емкостью накопителя - 5000 кг.

Антенное устройство устанавливалось на штативе вблизи металлургической печи на расстоянии от 0,5 до 20 метров. Обработку электромагнитным излучением проводили во время рафинирования расплава металла в течение 15-40 минут.

Одновременно с разливом металла в формы происходила заливка одного пробника для определения химического состава и три блока пробников для определения механических свойств в количестве не менее 10 штук. Из данных пробников изготавливались образцы для механических испытаний:

- два разрывных образца типа III - 7К,

- восемь ударных образцов типа «Менаже».

Определяется химический состав стали на соответствие ГОСТ 977-88.

Производились механические испытания образцов:

- предела прочности при растяжении;

- предела текучести;

- относительного удлинения;

- относительного сужения;

- ударной вязкости при +20°С,

при -40°С.

Проводилось исследование микроструктуры полученных образцов. Полученные результаты сравнивались со стандартными результатами для данной марки стали, а также с результатами контрольных плавок, проведенных без электромагнитной обработки. Проводились также исследования с помощью рентгено-структурного анализа.

Получены следующие результаты.

Во всех без исключения плавках отмечено измельчение микрокристаллической структуры металлов по сравнению с контрольными образцами.

- 110Г13Л - на 3-4 балла,

- 40ХЛ - на 5-6 баллов,

- 35Л - на 5-6 баллов,

- 12Х18Н9ТЛ - на 4-5 баллов.

Для сталей 110Г13Л, 35Л и 12Х18Н9ТЛ получены механические свойства, в 1,5 раза превосходящие средние свойства этой стали согласно цеховой статистике.

В 1,5-2 раза возрос коэффициент ударной вязкости у стали 40ХЛ: 870-990 кДж/кв.м против 544 кДж/кв.м для средних значений цеховой статистики.

Для стали 10ХН3МДЛ отмечено увеличение коэффициента ударной вязкости в 4-5 раз.

Вышеприведенные примеры подтверждают возможность осуществления, использования по назначению изобретения, как описано в формуле изобретения.

Несмотря на то что были описаны предпочтительные варианты осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят, однако, за рамки приведенной далее формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ РАСПЛАВЛЕННЫХ СПЛАВОВ ЭЛЕКТРОМАГНИТНЫМИ ПОЛЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403126C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ ИЗДЕЛИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2618287C2 |

| МОДИФИКАТОР С РАФИНИРУЮЩИМ ЭФФЕКТОМ | 2007 |

|

RU2364649C1 |

| Шлакообразующая смесь | 2024 |

|

RU2838609C1 |

| Способ литья с формированием однородной мелкозернистой структуры металла | 2020 |

|

RU2765031C1 |

| Способ получения отливок | 1980 |

|

SU865510A1 |

| Способ получения крестовин стрелочных переводов | 1990 |

|

SU1764808A1 |

| Способ получения отливок | 1986 |

|

SU1359067A1 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛА | 1992 |

|

RU2048973C1 |

| Способ изготовления отливок из высоколегированных сталей, склонных к пленообразованию | 1987 |

|

SU1560389A1 |

Изобретение относится к металлургии и может быть использовано также в химической и других отраслях промышленности. При помощи антенного устройства с регулируемым фокусом излучения формируют направленное электромагнитное излучение. Воздействие на обрабатываемый материал осуществляют дистанционно. Фокус излучения перемещают внутри объема обрабатываемого материала. Материал перегревают на 7-10% относительно температуры плавления. Обеспечивается расширение функциональных возможностей и упрощение способа. 1 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОГО ПЕРЕМЕШИВАНИЯ ЖИДКОЙ СЕРДЦЕВИНЫ СЛИТКОВ И ЗАГОТОВОК | 1999 |

|

RU2156672C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОГО ПЕРЕМЕШИВАНИЯ ЖИДКОЙ СЕРДЦЕВИНЫ СЛИТКА | 1997 |

|

RU2116160C1 |

| Способ газокислородной резки металла | 1986 |

|

SU1412895A1 |

| Способ разрушения горных пород электромагнитными волнами | 1977 |

|

SU724731A1 |

Авторы

Даты

2008-05-20—Публикация

2006-11-13—Подача