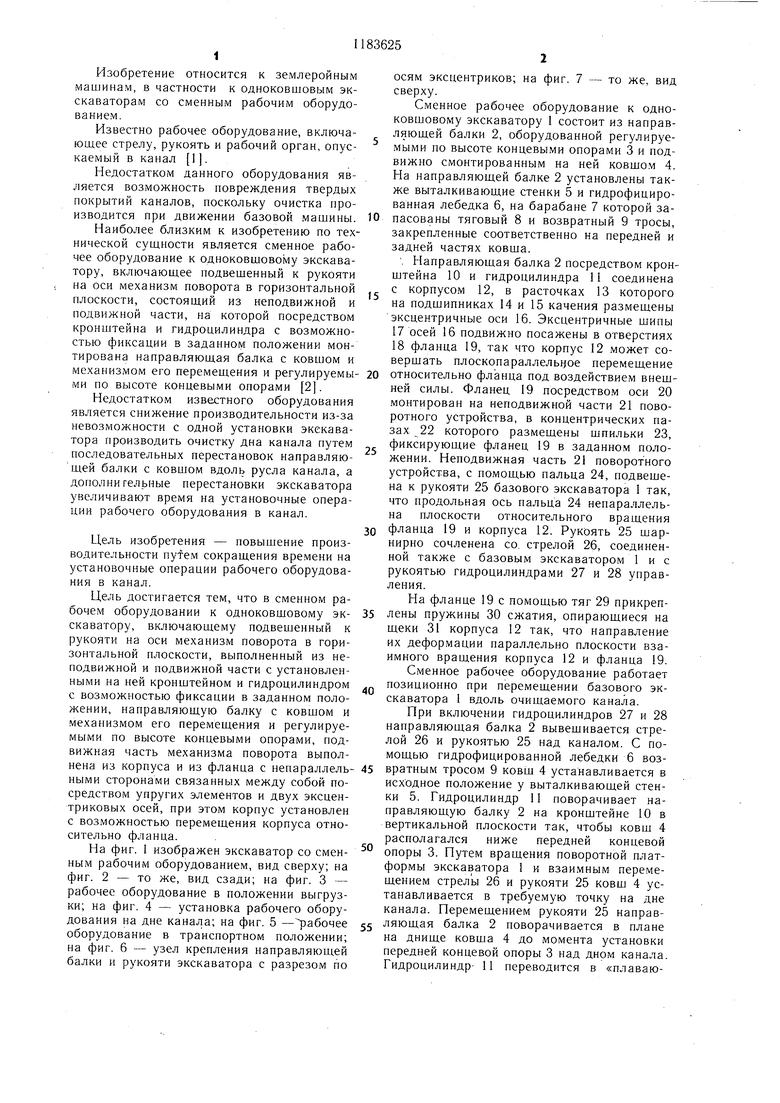

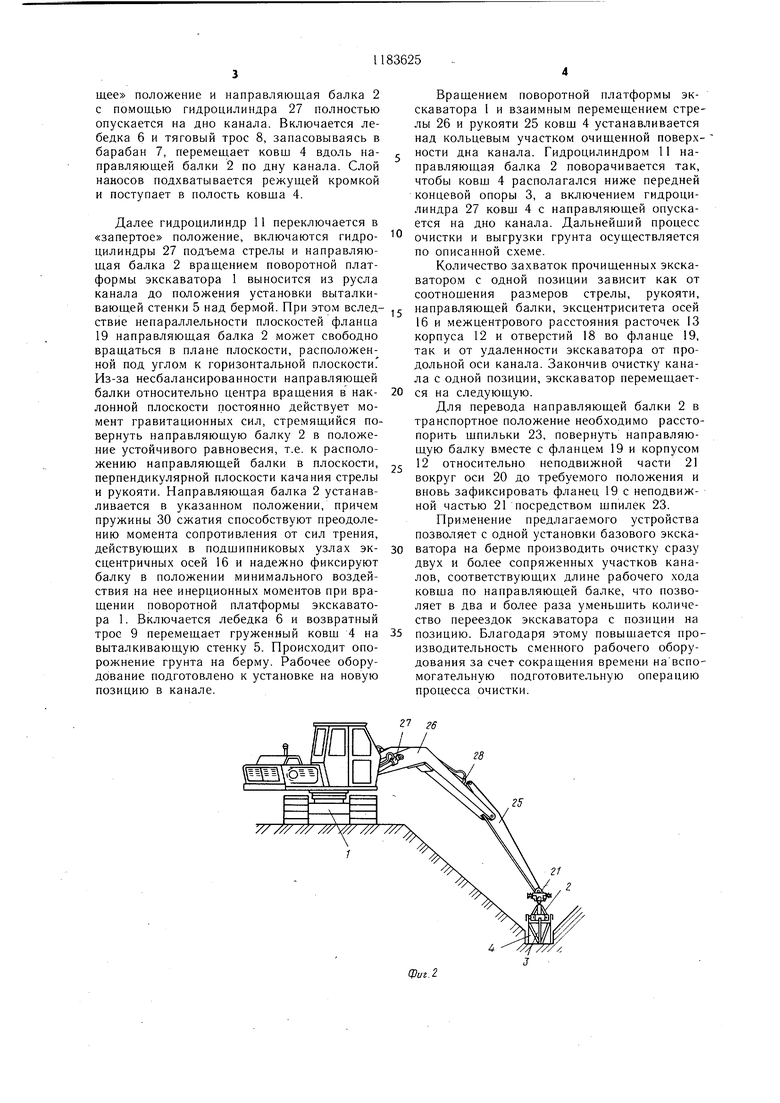

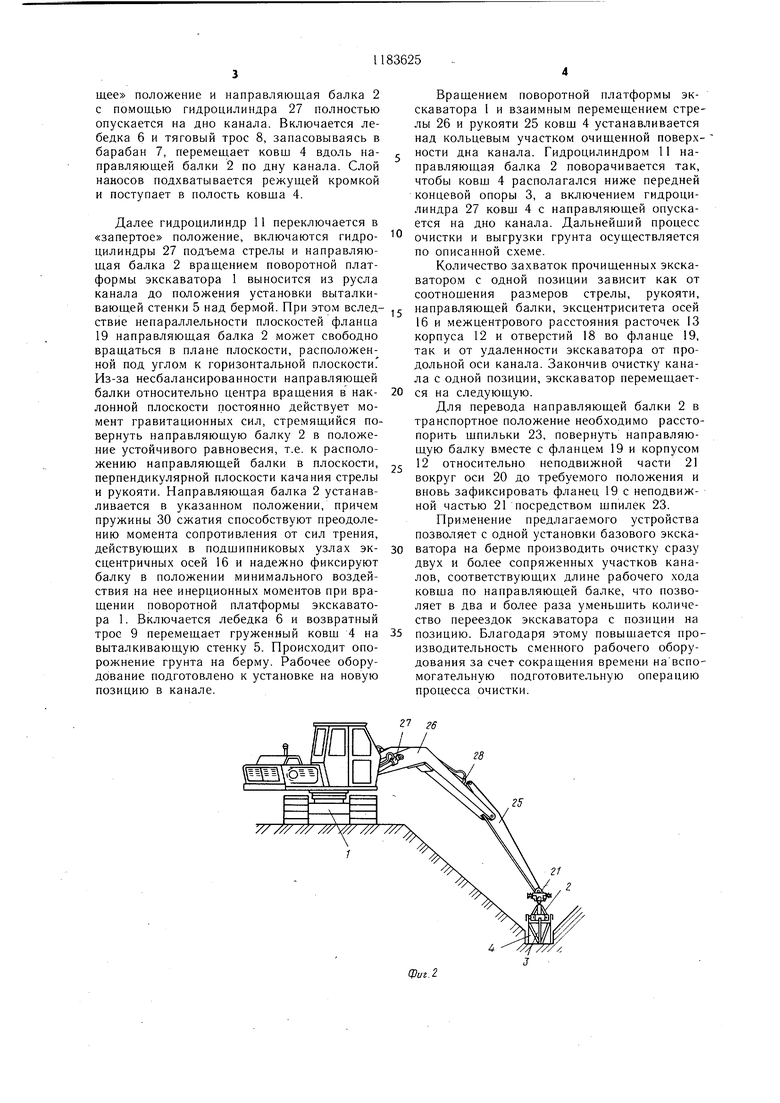

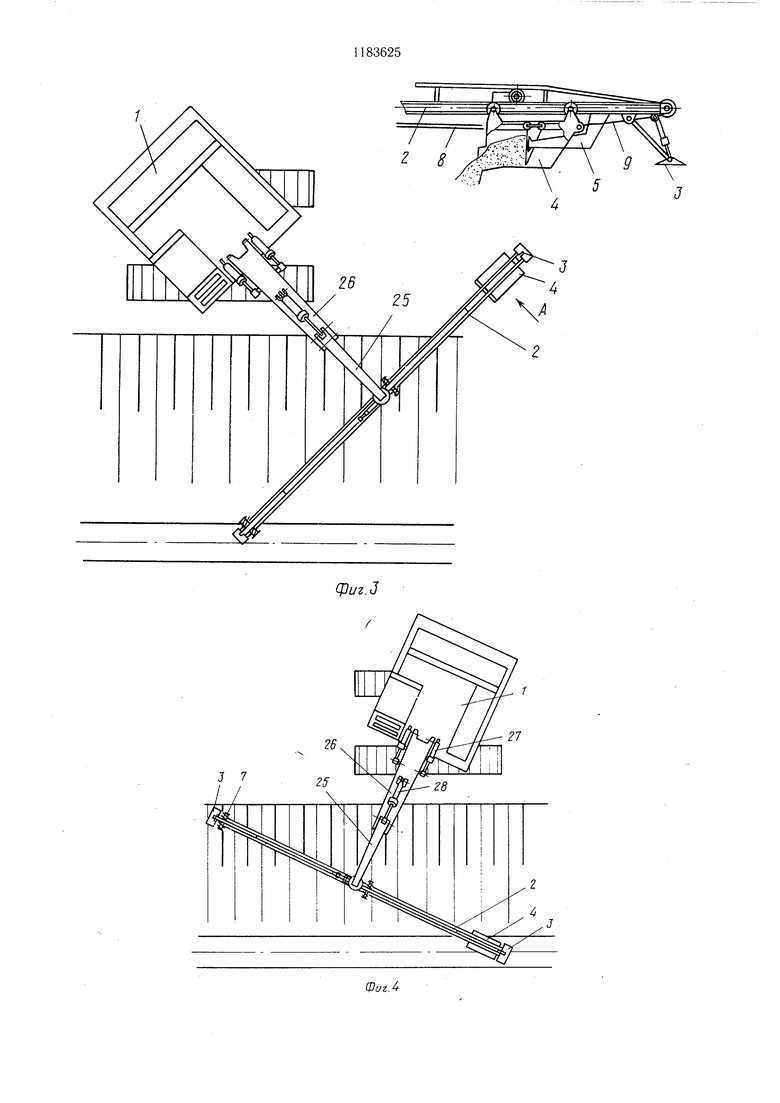

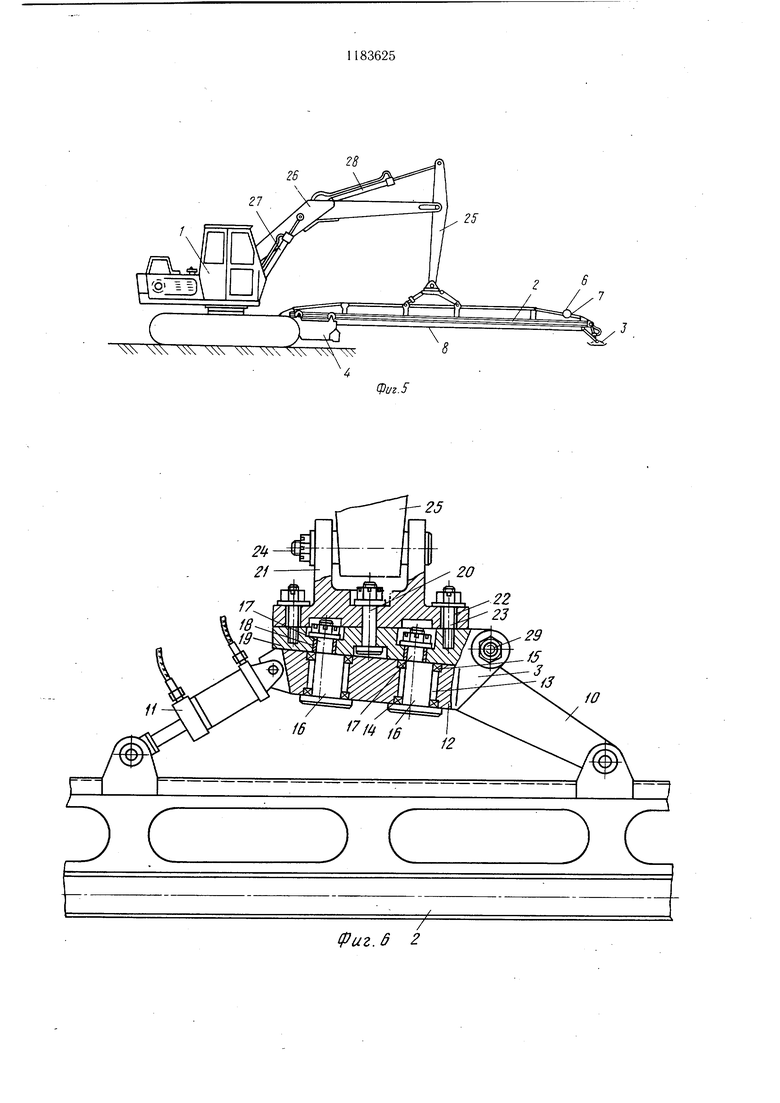

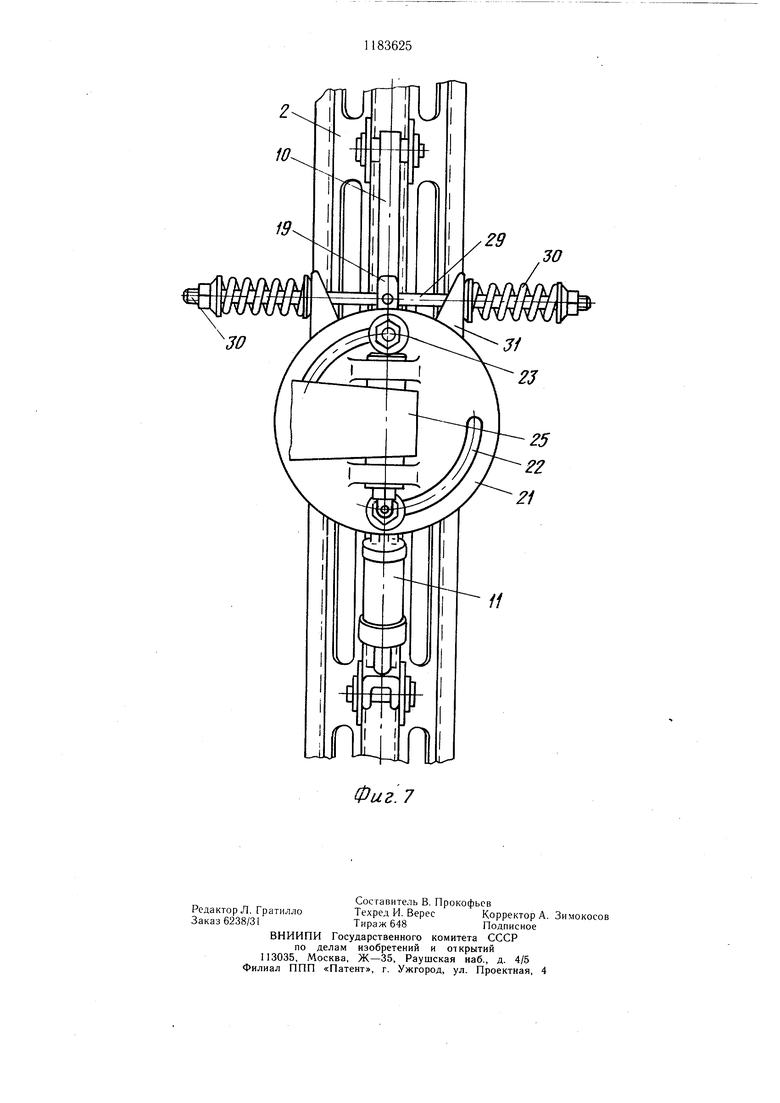

Изобретение относится к землеройным машинам, в частности к одноковшовым экскаваторам со сменным рабочим оборудованием. Известно рабочее оборудование, включаюш,ее стрелу, рукоять и рабочий орган, опускаемый в канал 1. Недостатком данного оборудования является возможность новреждения твердых покрытий каналов, поскольку очистка производится при движении базовой машины. Наиболее близким к изобретению по технической супдности является сменное рабочее оборудование к одноковшовому экскаватору, включаюш,ее подвешенный к рукояти на оси механизм поворота в горизонтальной плоскости, состоящий из неподвижной и подвижной части, на которой посредством кронштейна и гидроцилиндра с возможностью фиксации в заданном положении монтирована направляюш,ая балка с ковшом и механизмом его перемещения и регулируемы ми по высоте концевыми опорами 2. Недостатком известного оборудования является снижение производительности из-за невозможности с одной установки экскаватора производить очистку дна канала путем последовательных перестановок направляющей балки с ковшом вдоль русла канала, а дополнительные перестановки экскаватора увеличивают время на установочные операции рабочего оборудования в канал. Цель изобретения - повышение производительности путем сокращения вре.мени на установочные операции рабочего оборудования в канал. Цель достигается тем, что в сменном рабочем оборудовании к одноковшовому экскаватору, включающему подвешенный к рукояти на оси механизм поворота в горизонтальной плоскости, выполненный из неподвижной и подвижной части с установленными на ней кронштейном и гидроцилиндром с возможностью фиксации в заданном положении, направляющую балку с ковшом и механизмом его перемещения и регулируемыми по высоте концевыми опорами, подвижная часть механизма поворота выпол пена из корпуса и из фланца с непараллель ными сторонами связанных между собой посредством упругих элементов и двух эксцентриковых осей, при этом корпус установлен с возможностью перемещения корпуса относительно фланца. На фиг. 1 изображен экскаватор со сменным рабочим оборудованием, вид сверху; па фиг. 2 - то же, вид сзади; на фиг. 3 - рабочее оборудование в положении выгрузки; на фиг. 4 - установка рабочего оборудования на дне канала; на фиг. 5 - рабочее оборухтование в транспортном положении; на фиг. 6 - узел крепления направляющей балки и рукояти экскаватора с разрезом по осям эксцентриков; на фиг. 7 - то же, вид сверху. Сменное рабочее оборудование к одноковшовому экскаватору 1 состоит из направляющей балки 2, оборудованной регулируемыми по высоте концевыми опорами 3 и подвижно смонтированным на ней ковшом 4. На направляющей балке 2 установлены также выталкивающие стенки 5 и гидрофицированная лебедка 6, на барабане 7 которой запасованы тяговый 8 и возвратный 9 тросы, закрепленные соответственно на передней и задней частях ковща. . Направляющая балка 2 посредством кронштейна 10 и гидроцилиндра 11 соединена с корпусом 12, в расточках 13 которого на подшипниках 14 и 15 качения размещены эксцентричные оси 16. Эксцентричные шипы 17осей 16 подвижно посажены в отверстиях 18фланца 19, так что корпус 12 может совершать плоскопараллельчое перемещение относительно фланца под воздействие.м внещней силы. Фланец 19 посредством оси 20 монтирован на неподвижной части 21 поворотного устройства, в концентрических пазах 22 которого размещены шпильки 23, фиксирующие фланец 19 в заданном положении. Неподвижная часть 21 поворотного устройства, с помощью пальца 24, подвещена к рукояти 25 базового экскаватора 1 так, что продольная ось пальца 24 непараллельна плоскости относительного вращения фланца 19 и корпуса 12. Рукоять 25 шарнирно сочленена со. стрелой 26, соединенной также с базовым экскаватором 1 и с рукоятью гидроцилиндра.ми 27 и 28 управления. На фланце 19 с помощью тяг 29 прикреплены пружины 30 сжатия, опирающиеся на щеки 31 корпуса 12 так, что направление их деформации параллельно плоскости взаимного вращения корпуса 12 и фланца 19. Сменное рабочее оборудование работает позиционно при перемещении базового экскаватора 1 вдоль очищаемого канала. При включении гидроцилиндров 27 и 28 направляющая балка 2 вывешивается стрелой 26 и рукоятью 25 над каналом. С помощью гидрофицированной лебедки 6 возвратным тросом 9 ковш 4 устанавливается в исходное положение у выталкивающей стенки 5. Гидроцилиндр 11 поворачивает направляющую балку 2 на кронштейне 10 в вертикальной плоскости так, чтобы ковш 4 располагался ниже передней концевой опоры 3. Путем вращения поворотной платформы экскаватора 1 и взаимным перемещением стрелы 26 и рукояти 25 ковш 4 устанавливается в требуемую точку на дне канала. Перемещением рукояти 25 направляющая балка 2 поворачивается в плане на днище ковша 4 до момента установки передней концевой опоры 3 над дном канала. Гидроцилиндр- 11 переводится в «плавающее положение и направляющая балка 2 с помощью гидроцилиндра 27 полностью опускается на дно канала. Включается лебедка 6 и тяговый трос 8, запасовываясь в барабан 7, перемещает ковш 4 вдоль направляющей балки 2 по дну канала. Слой наносов подхватывается режущей кромкой и поступает в полость ковща 4. Далее гидроцилиндр 11 переключается в «запертое положение, включаются гидроцилиндры 27 подъема стрелы и направляющая балка 2 вращением поворотной платформы экскаватора 1 выносится из русла канала до положения установки выталкивающей стенки 5 над бермой. При этом вследствие непараллельности плоскостей фланца 19 направляющая балка 2 может свободно вращаться в плане плоскости, расположенной под углом к горизонтальной плоскости Из-за несбалансированности направляющей балки относительно центра вращения в наклонной плоскости постоянно действует момент гравитационных сил, стремящийся повернуть направляющую балку 2 в положение устойчивого равновесия, т.е. к расположению направляющей балки в плоскости, перпендикулярной плоскости качания стрелы и рукояти. Направляющая балка 2 устанавливается в указанном положении, причем пружины 30 сжатия способствуют преодолению момента сопротивления от сил трения, действующих в подщипниковых узлах эксцентричных осей 16 и надежно фиксируют балку в положении минимального воздействия на нее инерционных моментов при вращении поворотной платформы экскаватора 1. Включается лебедка 6 и возвратный трос 9 перемещает груженный ковщ 4 на выталкивающую стенку 5. Происходит опорожнение грунта на берму. Рабочее оборудование подготовлено к установке на новую позицию в канале.

27 гб

28

25

21 Вращением поворотной платформы экскаватора I и взаимным перемещением стрелы 26 и рукояти 25 ковщ 4 устанавливается над кольцевым участком очищенной поверхности дна канала. Гидроцилиндром 11 направляющая балка 2 поворачивается так, чтобы ковщ 4 располагался ниже передней концевой опоры 3, а включением гидроцилиндра 27 ковщ 4 с направляющей опускается на дно канала. Дальнейший процесс очистки и выгрузки грунта осуществляется по описанной схеме. Количество захваток прочищенных экскаватором с одной позиции зависит как от соотношения размеров стрелы, рукояти, направляющей балки, эксцентриситета осей 16 и межцентрового расстояния расточек 13 корпуса 12 и отверстий 18 во фланце 19, так и от удаленности экскаватора от продольной оси канала. Закончив очистку канала с одной позиции, экскаватор перемещается на следующую. Для перевода направляющей балки 2 в транспортное положение необходимо расстопорить щпильки 23, повернуть направляющую балку вместе с фланцем 19 и корпусом 12 относительно неподвижной части 21 вокруг оси 20 до требуемого положения и вновь зафиксировать фланец 19 с неподвижной частью 21 посредством щпилек 23. Применение предлагаемого устройства позволяет с одной установки базового экскаватора на берме производить очистку сразу двух и более сопряженных участков каналов, соответствующих длине рабочего хода ковша по направляющей балке, что позволяет в два и более раза уменьщить количество переездок экскаватора с позиции на позицию. Благодаря этому повышается производительность сменного рабочего оборудования за счет- сокращения времени навспомогательную подготовительную операцию процесса очистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сменное рабочее оборудование к одноковшовому экскаватору | 1982 |

|

SU1183626A1 |

| Гидравлический одноковшовый экскаватор | 1979 |

|

SU823503A1 |

| СМЕННОЕ ПОГРУЗОЧНОЕ ОБОРУДОВАНИЕ К ОДНОКОВШОВОМУ ЭКСКАВАТОРУ | 1969 |

|

SU256654A1 |

| Рабочее оборудование одноковшового экскаватора | 1986 |

|

SU1432144A1 |

| СМЕННОЕ ПОГРУЗОЧНОЕ ОБОРУДОВАНИЕ К ОДНОКОВШОВОМУ ЭКСКАВАТОРУfAWtt"-" о- ТШй'.?С[^дя ''1Гfiнfiлиpгf j/д// | 1965 |

|

SU172248A1 |

| Гидропривод рабочего оборудования одноковшового экскаватора | 1982 |

|

SU1134679A1 |

| Рабочее оборудование гидравлического экскаватора | 1989 |

|

SU1717733A1 |

| Рабочее оборудование одноковшового экскаватора | 1983 |

|

SU1121354A1 |

| Рабочее оборудование одноковшового гидравлического экскаватора | 1989 |

|

SU1765315A1 |

| Рабочее оборудование гидравлического экскаватора | 1979 |

|

SU863780A1 |

C/V1EHHOE РАБОЧЕЕ ОБОРУДОВАНИЕ К ОДНОКОВШОВОМУ ЭКСКАВАТОРУ, включающее подвешенный к рукояти на оси механизм поворота в горизонтальной плоскости, выполненный из неподвижной и подвижной части с установленными на ней кронштейном и гидроцилиндром с возможностью фиксации в заданном положении, направляюшую балку с ковшом и механизмом его перемеш.ения и регулируемыми по высоте концевыми опорами, отличающееся тем, что, с целью повышения производительности путем сокраш,ения времени на установочные операции рабочего оборудования в канал, подвижная часть механизма поворота выполнена из корпуса и из фланца с непараллельными сторонами, связанных между собой посредством упругих элементов и двух эксцентриковых осей, при этом корпус установлен с возможностью перемещения относительно фланца. (Л оо со О5 1чЭ СЛ

Фиг. 6 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для очистки каналов | 1980 |

|

SU907172A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 728428, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-10-07—Публикация

1982-05-05—Подача