и / 3/Фмг..1

Изобретение относится к области мелиоративных машин, предназначенных для проведения работ по эксплуатации и ремонту каналов открытой мелиоративной сети, конкретнее - к рабочему оборудованию экскаватора.

Известно рабочее оборудование к одноковшовому гидравлическому экскаватору для планировки и очистки поверхности дна и откосов каналов, у которого стрела содержит телескопически выдвинутую секцию, на конце которой установлен поворотный уширенный ковш. Сама стрела смонтирована на поворотной платформе экскаватора с возможностью поворота вокруг своей продольной оси гидроцилиндрами управления 1.

В данной конструкции рабочему оборудованию требуемое положение в канале может быть задано принудительно с помощью управляющих гидроцилиндров. Однако точность установки рабочего органа в канале контролируется оператором визуально и вследствие удаленности от него рабочего оборудования и отсутствия в процессе работы надежных ориентиров оказывается недостаточной для обеспечения, например, требуемого уклона поверхности дна канала. В результате спланированная поверхность имеет уступы, а ее уклонь имеют значительные разбросы, выходящие за пределы норм, требуемых по технологическим условиям, из-за чего нарушается условие нормального функционирования канала, происходят усиленное местное заиление и выход канала из строя.

Наиболее близким к предлагаемому по технической сущности является сменное рабочее оборудование к одноковшовому экскаватору, включающее подвешенный к рукояти на пальце поворотный узел, состоящий из фиксируемой относительно неподвижной части подвижной части, с корпусом которой связана направляющая балка с проушинами, подвижным ковшом и регулируемыми по высоте опорами 2.

Недостатком известного устройства является наличие дополнительных установочных операций для придания направляющей балке требуемого наклона относительно плоскости вращения поворотной платформы экскаватора, что снижает его производительность.

Цель изобретения - повышение производительности устройства путем совмещения установочных операций.

Цель достигается тем, что в смежном рабочем оборудовании к одноковщовому экскаватору, включающем подвещенный к рукояти на пальце поворотный узел, выполненный из фиксируемой относительно неподвижной части подвижной части, с корпусом которой связана направляющая балка с проушинами, подвижным ковшом и регулируемыми по высоте концевыми опорами, связь направляющей балки с корпусом подвижной части поворотного узла выпрлнена из двух эксцентричных втулок, подвижно установленных в корпусе подвижной части, и из подвижно установленных в эксцентричных втулках осей, связанных с проушинами направляющей балки, при этом плоскость вращения направляющей балки относительно корпуса подвижной части образует с опорной плоскостью, проходящей через концевые опоры, прямой угол.

При Э.ТОМ корпус подвижной части поворотного узла и направляющая балка дополнительно связаны между собой упругими

элементами.

15

Неподвижная часть поворотного узла относительно рукояти подпружинена и установлена с зможностью регулируемого перемещения вдоль оси пальца на величину

0 больше двух эксцентриситетов эксцентричных втулок.

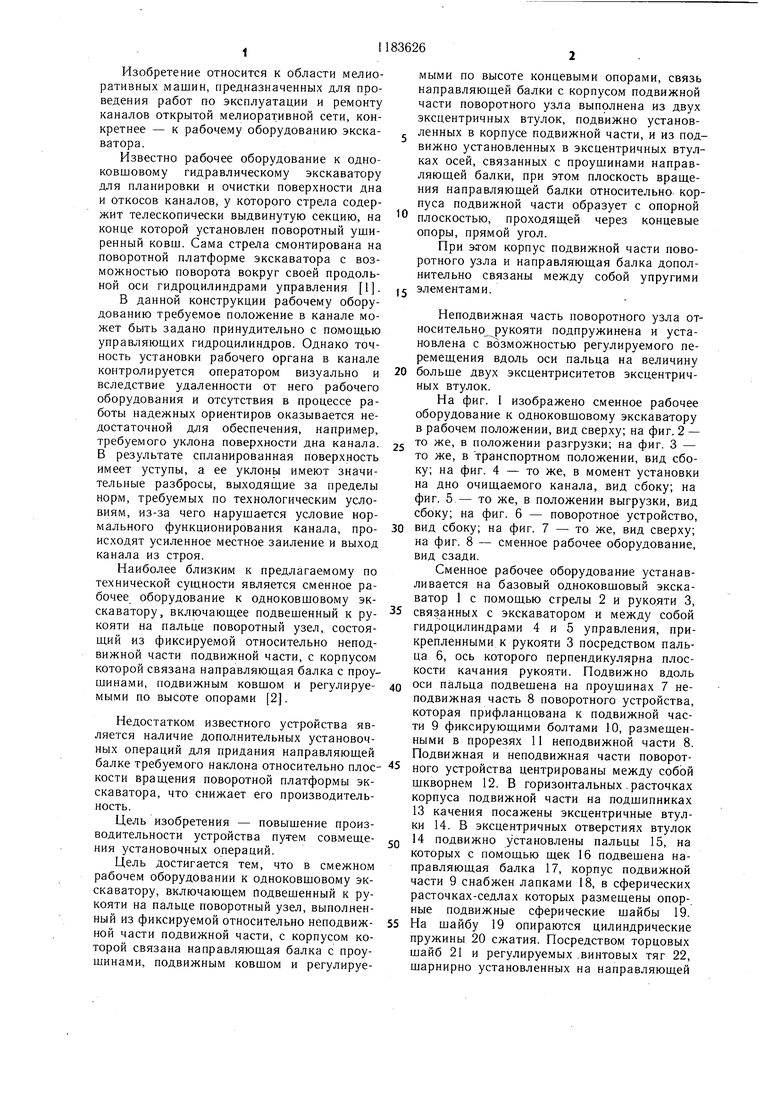

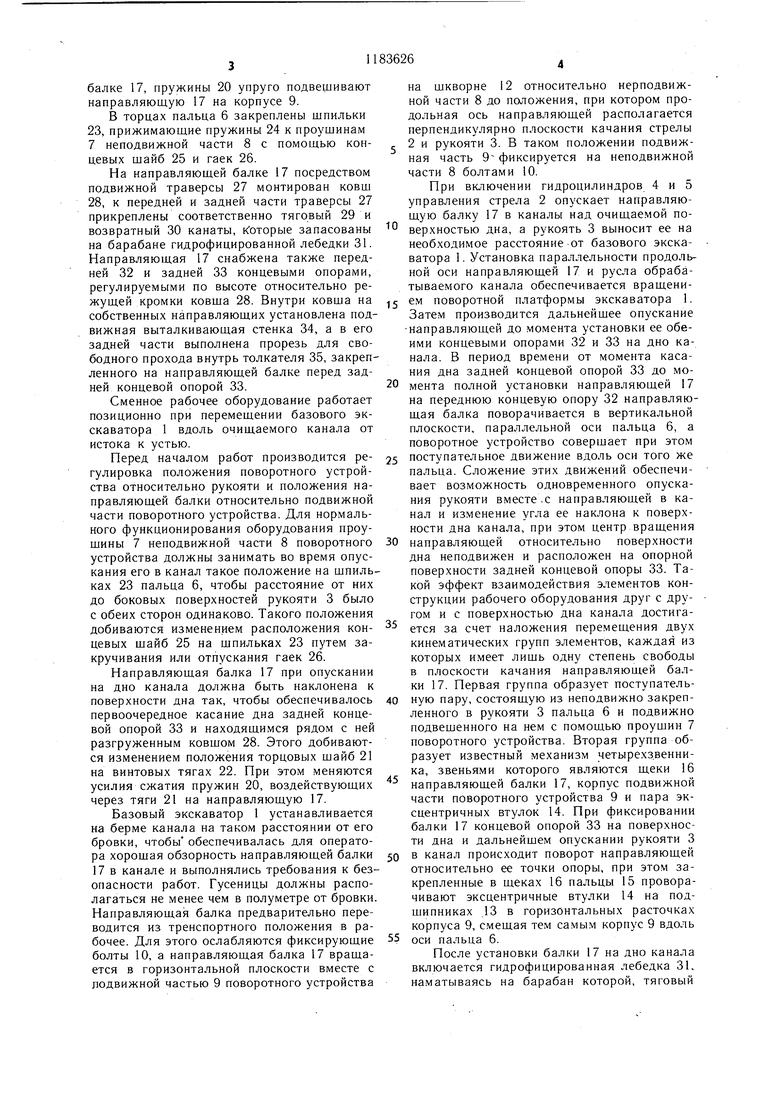

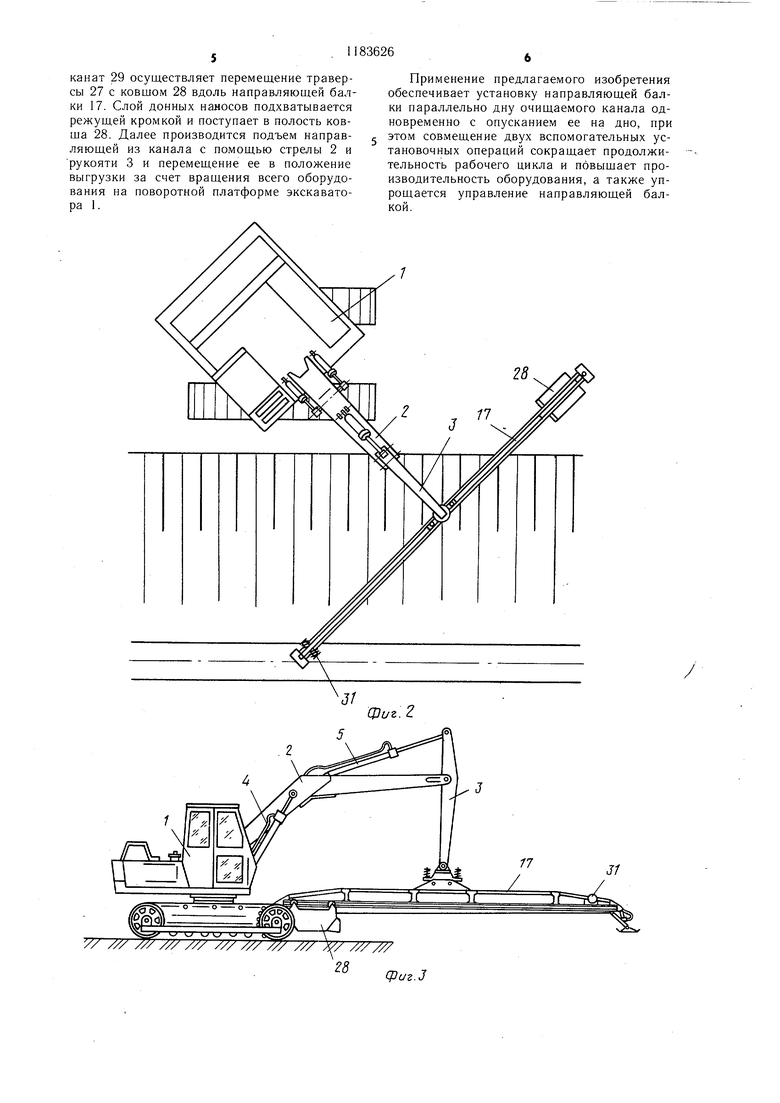

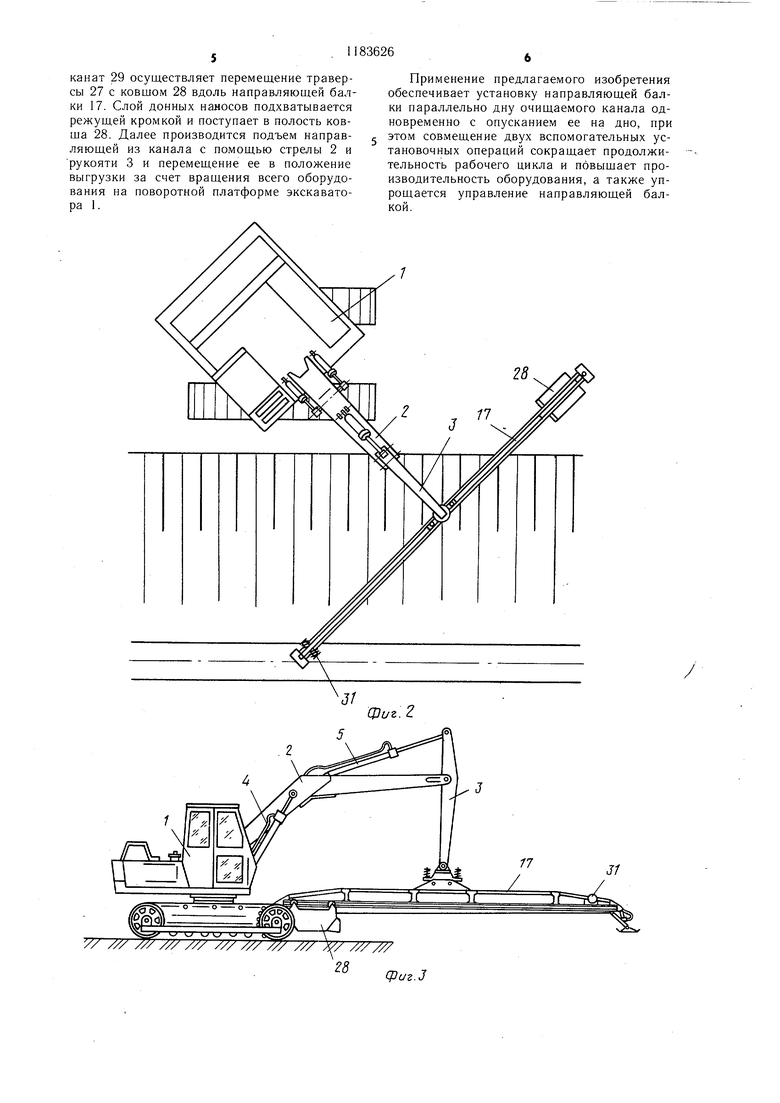

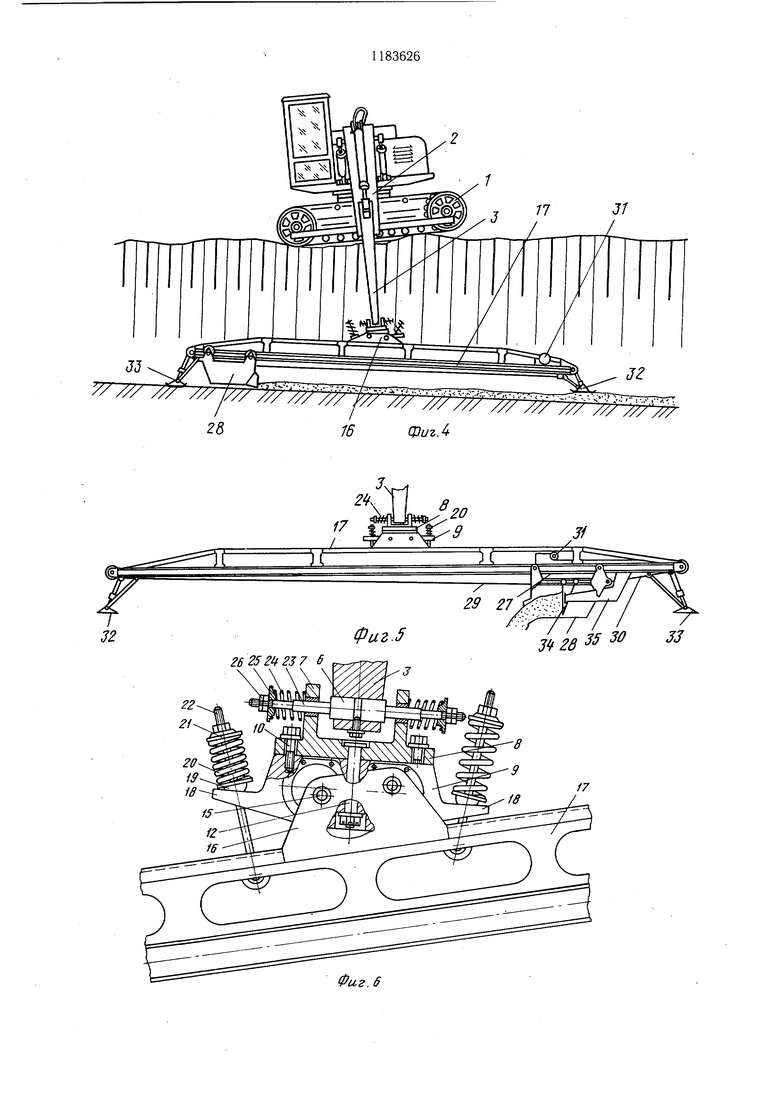

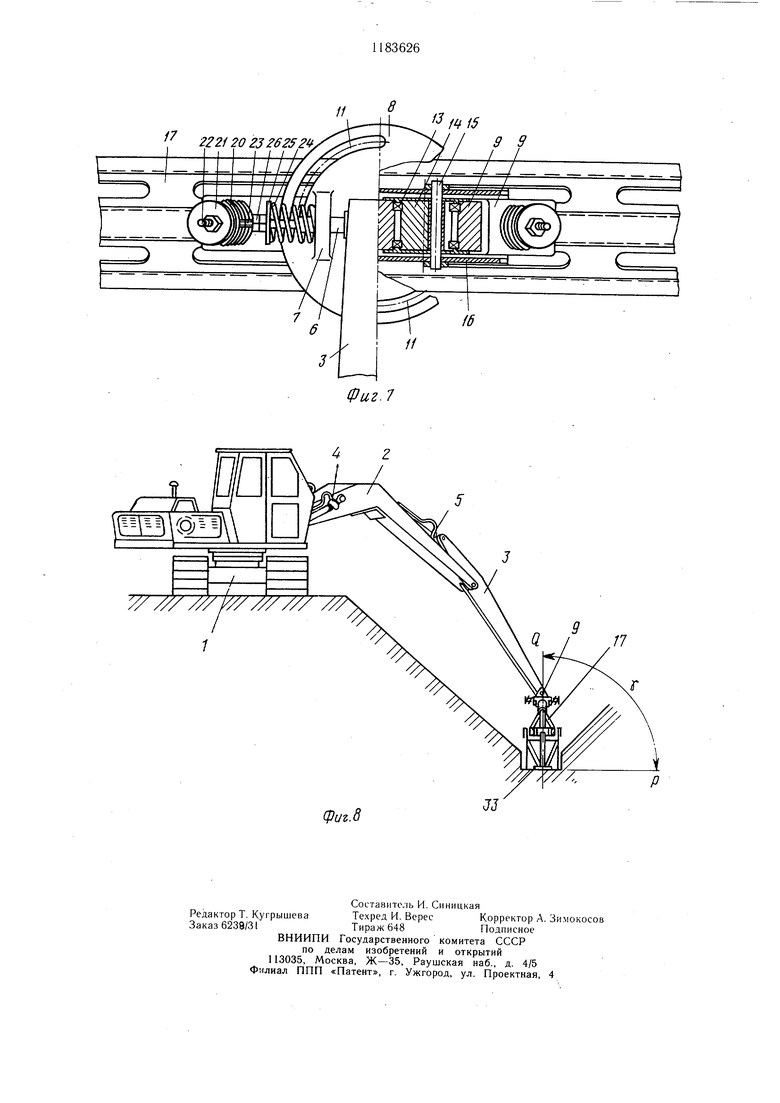

На фиг. 1 изображено сменное рабочее оборудование к одноковшовому экскаватору в рабочем положении, вид сверху; на фиг. 2 -

5 то же, в положении разгрузки; на фиг. 3 - то же, в транспортном положении, вид сбоку; на фиг. 4 - то же, в момент установки на дно очищаемого канала, вид сбоку; на фиг. 5 - то же, в положении выгрузки, вид сбоку; на фиг. 6 - поворотное устройство,

0 вид сбоку; на фиг. 7 - то же, вид сверху; на фиг. 8 - сменное рабочее оборудование, вид сзади.

Сменное рабочее оборудование устанавливается на базовый одноковшовый экскаватор 1 с помощью стрелы 2 и рукояти 3,

5 связанных с экскаватором и между собой гидроцилиндрами 4 и 5 управления, прикрепленными к рукояти 3 посредством пальца 6, ось которого перпендикулярна плоскости качания рукояти. Подвижно вдоль

Q оси пальца подвешена на проушинах 7 неподвижная часть 8 поворотного устройства, которая прифланцована к подвижной части 9 фиксирующими болтами 10, размещенными в прорезях 11 неподвижной части 8. Подвижная и неподвижная части поворотного устройства центрированы между собой щкворнем 12. В горизонтальных. расточках корпуса подвижной части на подшипниках

13качения посажены эксцентричные втулки 14. В эксцентричных отверстиях втулок

14подвижно установлены пальцы 15, на

0 которых с помощью щек 16 подвешена направляющая балка 17, корпус подвижной части 9 снабжен лапками 18, в сферических расточках-седлах которых размещены опорные подвижные сферические шайбы 19. На шайбу 19 опираются цилиндрические

5 пружины 20 сжатия. Посредством торцовых шайб 21 и регулируемых .винтовых тяг 22, щарнирно установленных на направляющей

балке 17, пружины 20 упруго подвешивают направляющую 17 на корпусе 9.

В торцах пальца 6 закреплены шпильки 23, прижимающие пружины 24 к проущинам 7 неподвижной части 8 с помощью концевых щайб 25 и гаек 26.

На направляющей балке 17 посредством подвижной траверсы 27 монтирован ковш 28, к передней и задней части траверсы 27 прикреплены соответственно тяговый 29 и возвратный 30 канаты, которые запасованы на барабане гидрофицированной лебедки 31. Направляющая 17 снабжена также передней 32 и задней 33 концевыми опорами, регулируемыми по высоте относительно режущей кромки ковща 28. Внутри ковша на собственных направляющих установлена подвижная выталкивающая стенка 34, а в его задней части выполнена прорезь для свободного прохода внутрь толкателя 35, закрепленного на направляющей балке перед задней концевой опорой 33.

Сменное рабочее оборудование работает позиционно при перемещении базового экскаватора 1 вдоль очищаемого канала от истока к устью.

Перед началом работ производится регулировка положения поворотного устройства относительно рукояти и положения направляющей балки относительно подвижной части поворотного устройства. Для нормального функционирования оборудования проущины 7 неподвижной части 8 поворотного устройства должны занимать во время опускания его в канал такое положение на шпильках 23 пальца 6, чтобы расстояние от них до боковых поверхностей рукояти 3 было с обеих сторон одинаково. Такого положения добиваются изменением расположения концевых щайб 25 на шпильках 23 путем закручивания или отпускания гаек 26.

Направляющая балка 17 при опускании на дно канала должна быть наклонена к поверхности дна так, чтобы обеспечивалось первоочередное касание дна задней концевой опорой 33 и находящимся рядом с ней разгруженным ковшом 28. Этого добиваются изменением положения торцовых щайб 21 на винтовых тягах 22. При этом меняются усилия сжатия пружин 20, воздействующих через тяги 21 на направляющую 17.

Базовый экскаватор 1 устанавливается на берме канала на тарсом расстоянии от его бровки, чтобыобеспечивалась для оператора хорошая обзорность направляющей балки 17 в канале и выполнялись требования к безопасности работ. Гусеницы должны располагаться не менее чем в полуметре от бровки. Направляющая балка предварительно переводится из тренспортного положения в рабочее. Для этого ослабляются фиксирующие болты 10, а направляющая балка 17 вращается в горизонтальной плоскости вместе с подвижной частью 9 поворотного устройства

на шкворне 12 относительно нерподвижной части 8 до положения, при котором продольная ось направляюшей располагается перпендикулярно плоскости качания стрелы , 2 и рукояти 3. В таком положении подвижная часть 9 фиксируется на неподвижной части 8 болтами 10.

При включении гидроцилиндров 4 и 5 управления стрела 2 опускает направляющую балку 17 в каналы над очищаемой по верхностью дна, а рукоять 3 выносит ее на необходимое расстояние от базового экскаватора 1. Установка параллельности продольной оси направляющей 17 и русла обрабатываемого канала обеспечивается вращением поворотной платформы экскаватора 1. Затем производится дальнейшее опускание -направляющей до момента установки ее обеими концевыми опорами 32 и 33 на дно канала. В период времени от момента касания дна задней концевой опорой 33 до мо0 мента полной установки направляющей 17 на переднюю концевую опору 32 направляющая балка поворачивается в вертикальной плоскости, параллельной оси пальца 6, а поворотное устройство совершает при этом

5 поступательное движение вдоль оси того же пальца. Сложение этих движений обеспечивает возможность одновременного опускания рукояти вместе.с направляющей в канал и изменение угла ее наклона к поверхности дна канала, при этом центр вращения

0 направляющей относительно поверхности дна неподвижен и расположен на опорной поверхности задней концевой опоры 33. Такой эффект взаимодействия элементов конструкции рабочего оборудования друг с другом и с поверхностью дна канала достигается за счет наложения перемещения двух кинематических групп элементов, каждая из которых имеет лищь одну степень свободы в плоскости качания направляющей балки 17. Первая группа образует поступательную пару, состоящую из неподвижно закрепленного в рукояти 3 пальца 6 и подвижно подвещенного на нем с помощью проушин 7 поворотного устройства. Вторая группа образует известный механизм четырехзвенника, звеньями которого являются щеки 16 направляющей балки 17, корпус подвижной части поворотного устройства 9 и пара эксцентричных втулок 14. При фиксировании балки 17 концевой опорой 33 на поверхности дна и дальнейшем опускании рукояти 3

0 в канал происходит поворот направляющей относительно ее точки опоры, при этом закрепленные в щеках 16 пальцы 15 проворачивают эксцентричные втулки 14 на подшипниках 13 в горизонтальных расточках корпуса 9, смещая тем самым корпус 9 вдоль

5 оси пальца 6.

После установки балки 17 на дно канала включается гидрофицированная лебедка 31. наматываясь на барабан которой, тяговый

канат 29 осуществляет перемещение траверсы 27 с ковщом 28 вдоль направляющей балки 17. Слой донных наносов подхватывается режущей кромкой и поступает в полость ковща 28. Далее производится подъем направляющей из канала с помощью стрелы 2 и рукояти 3 и перемещение ее в положение выгрузки за счет вращения всего оборудования на поворотной платформе экскаватора 1.

Применение предлагаемого изобретения обеспечивает установку направляющей балки параллельно дну очищаемого канала одновременно с опусканием ее на дно, при этом совмещение двух вспомогательных установочных операций сокращает продолжительность рабочего цикла и повыщает производительность оборудования, а также упрощается управление направляющей балкой.

Фиг. г

У/ /// / /// /// /// //// /// -Y/ //////

28

Cpuz.J

Фиг.4

| название | год | авторы | номер документа |

|---|---|---|---|

| Сменное рабочее оборудование к одноковшовому экскаватору | 1982 |

|

SU1183625A1 |

| Рабочее оборудование гидравлического экскаватора | 1989 |

|

SU1717733A1 |

| Рабочее оборудование гидравлического одноковшового экскаватора | 1979 |

|

SU897967A1 |

| Рабочее оборудование одноковшового экскаватора | 1985 |

|

SU1320341A1 |

| СПОСОБ ЭКСКАВАЦИИ ГРУНТА ОДНОКОВШОВЫМ ЭКСКАВАТОРОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2032029C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ОДНОКОВШОВОГО ЭКСКАВАТОРА | 2007 |

|

RU2344240C2 |

| Рабочее оборудование одноковшового экскаватора | 1987 |

|

SU1447988A2 |

| Рабочее оборудование одноковшового гидравлического экскаватора | 1989 |

|

SU1765315A1 |

| Рабочее оборудование одноковшового экскаватора | 1986 |

|

SU1432144A1 |

| Рабочее оборудование одноковшового гидравлического экскаватора | 1985 |

|

SU1265253A1 |

1. СМЕННОЕ РАБОЧЕЕ ОБОРУДОВАНИЕ К ОДНОКОВШОВОМУ ЭКСКАВАТОРУ, включающее подвешенный к рукояти на пальце поворотный узел, выполненный из фиксируемой относительно неподвижной части подвижной части, с корпусом которой связана направляюш,ая балка с проушинами, подвижным ковшом и регулируемыми по высоте концевыми опорами, отличающееся тем, что, с целью повышения производительности путем совмещения установочны.х операций, связь направляющей балки с корпусом подвижной части поворотного узла выполнена из двух эксцентричных втулок, подвижно установленных в корпусе подвижной части, и из подвижно установленных в эксцентричных втулках осей, связанных с проушинами направляющей балки, при этом плоскость вращения направляющей балки относительно корпуса подвижной части образует с опорной плоскостью, проходящей через концевые опоры, прямой угол. 2.Оборудование по п. 1, отличающееся тем, что корпус подвижной части поворотного узла и направляющая балка дополнительно связаны между собой посредством упругих элементов. 3.Оборудование по пп. 1 и 2, отличаюi щееся тем, что неподвижная часть поворот(Л ного узла относительно рукояти подпружинена и установлена с возможностью регулируемого перемещения вдоль оси пальца на величину больше двух эксцентриситетов эксцентричных втулок. 00 со О5 ю 05

2625214237 6 Фиг. 6 Фиг.5 3tf 23

(pui.8

Фиг.7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рябов Г- | |||

| А | |||

| и др | |||

| Мелиоративные машины | |||

| М.: Колос, 1976, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР №728428, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-10-07—Публикация

1982-05-19—Подача