Изобретение относится к устройствам опирания кузова грузовых вагонов на тележки.

Це„пь изобретения - повышение надежности путем обеспечения беззазорного контакта при взаимном перемещении кузова и тележки.

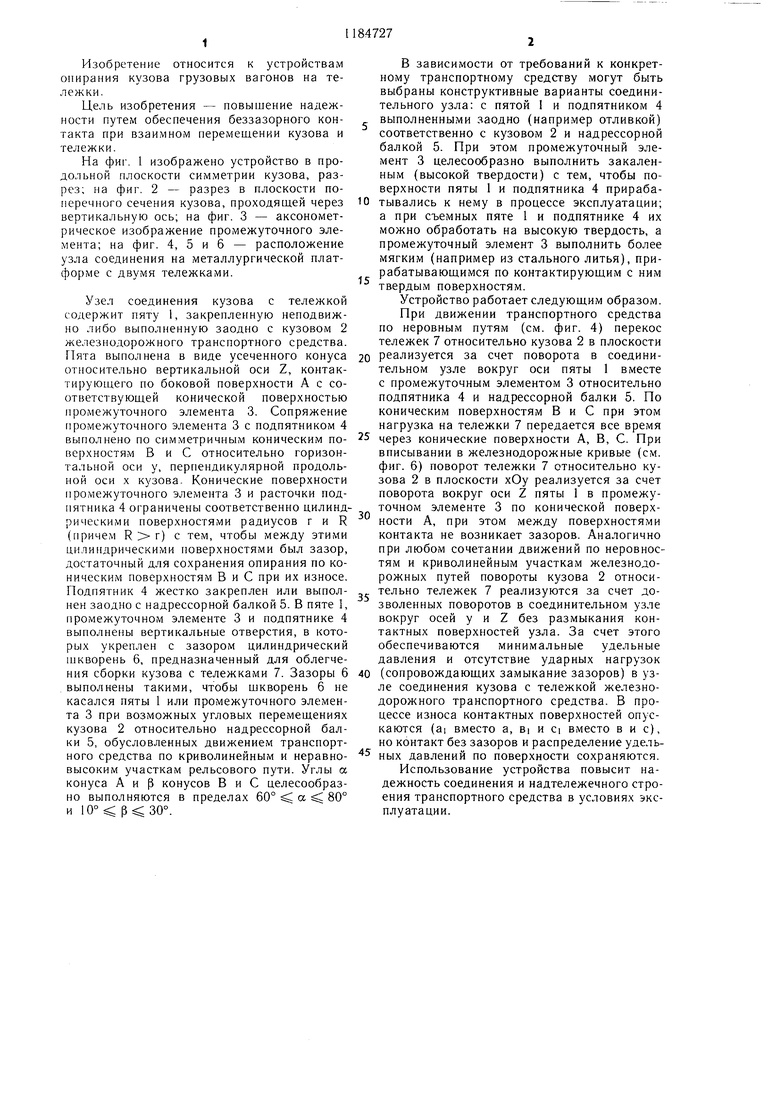

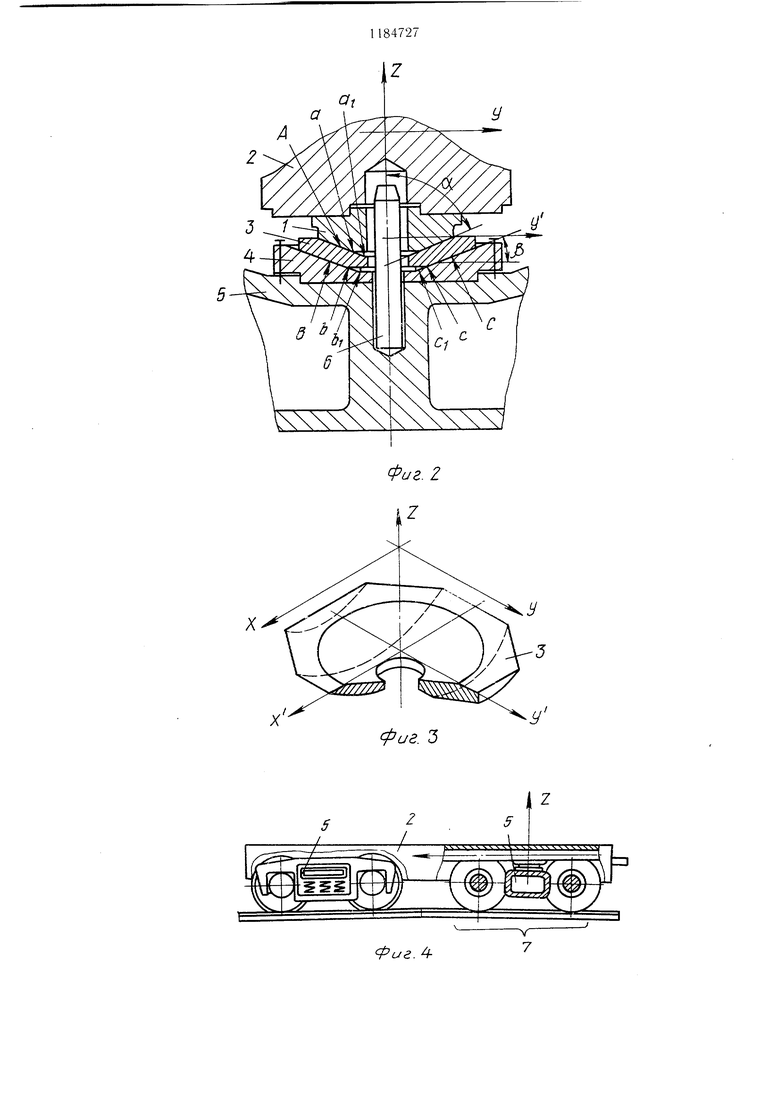

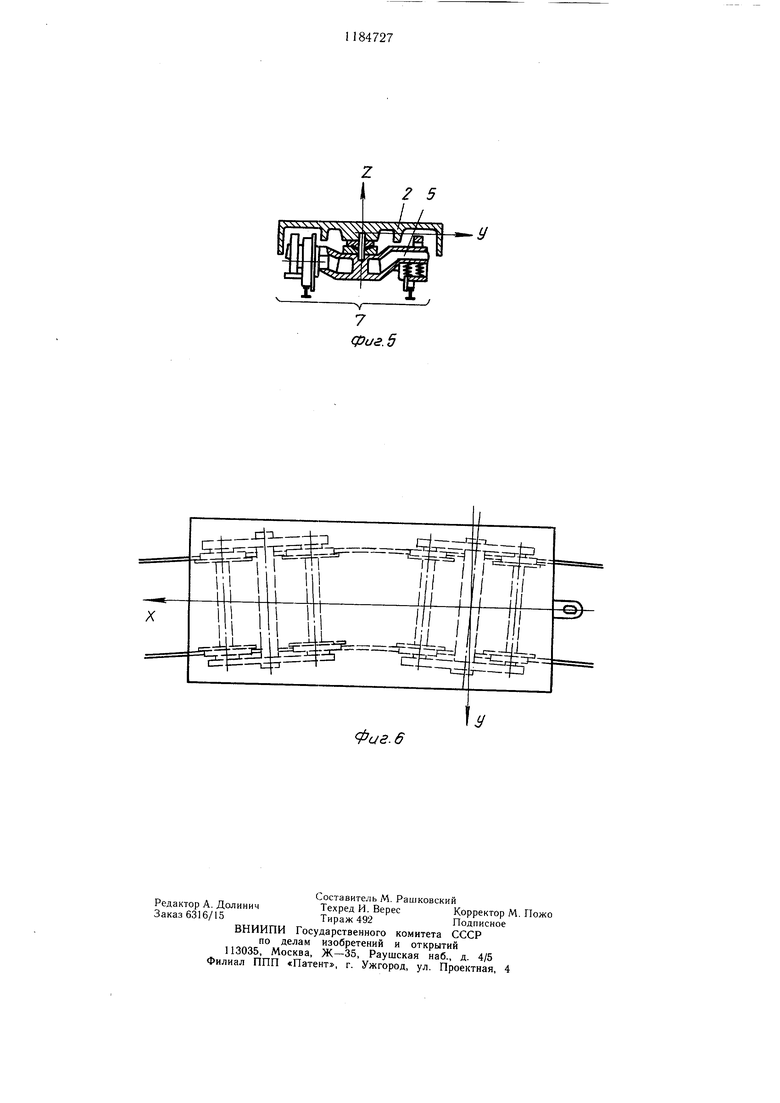

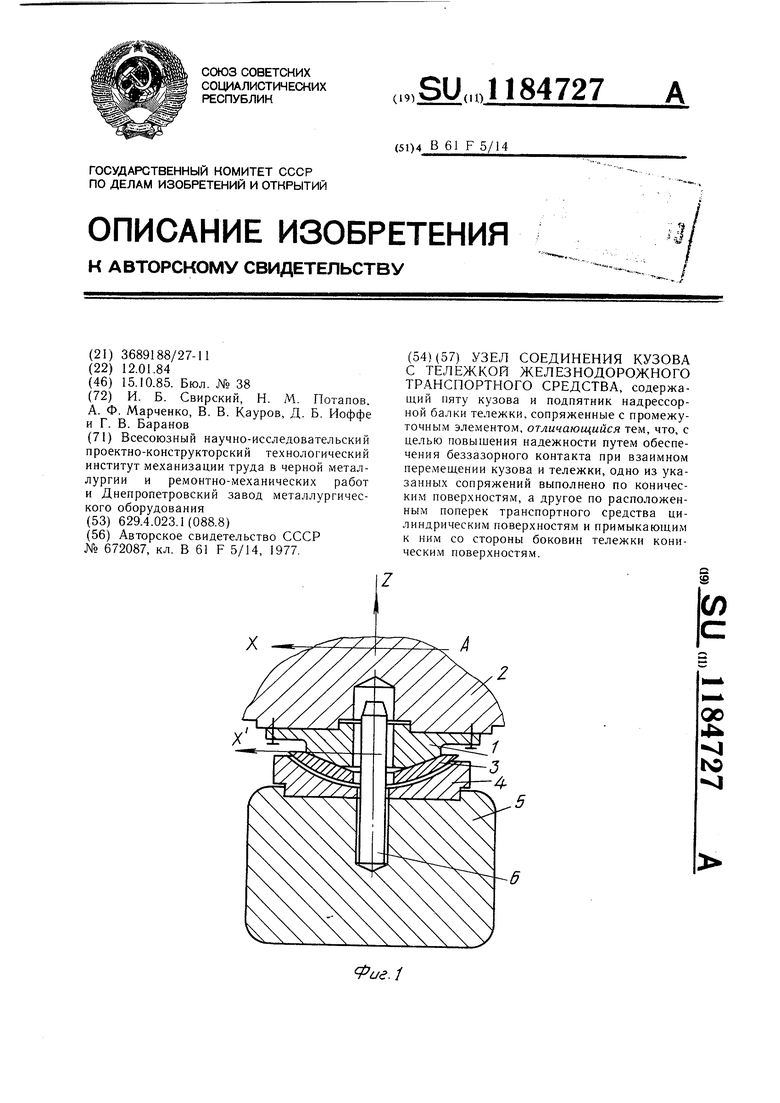

На фиг. 1 изображено устройство в продольной плоскости симметрии кузова, разрез; на фиг. 2 - разрез в плоскости поперечного сечения кузова, проходящей через вертикальную ось; на фиг. 3 - аксонометрическое изображение промежуточного элемента; на фиг. 4, 5 и 6 - расположение узла соединения на металлургической платформе с двумя тележками.

Узел соединения кузова с тележкой содержит пяту 1, закрепленную неподвижно либо выполненную заодно с кузовом 2 железнодорожного транспортного средства. Пята выполнена в виде усеченного конуса относительно вертикальной оси Z, контактирующего по боковой поверхности А с соответствующей конической поверхностью промежуточного элемента 3. Сопряжение промежуточного элемента 3 с подпятником 4 выполнено по симметричным коническим поверхностям В и С относительно горизонтальной оси у, перпендикулярной продольной оси X кузова. Конические поверхности промежуточного элемента 3 и расточки подпятника 4 ограничены соответственно цилиндрическими поверхностями радиусов г и R (причем R г) с тем, чтобы между этими цилиндрическими поверхностями был зазор, достаточный для сохранения опирания по коническим поверхностям В и С при их износе. Подпятник 4 жестко закреплен или выполнен заодно с надрессорной балкой 5. В пяте 1, промежуточном элементе 3 и подпятнике 4 выполнены вертикальные отверстия, в которых укреплен с зазором цилиндрический шкворень 6, предназначенный для облегчения сборки кузова с тележками 7. Зазоры 6 выполнены такими, чтобы щкворень 6 не касался пяты 1 или промежуточного элемента 3 при возможных угловых перемещениях кузова 2 относительно надрессорной балки 5, обусловленных движением транспортного средства по криволинейным и неравновысоким участкам рельсового пути. Углы а конуса Аир конусов В и С целесообразно выполняются в пределах 60° а 80° и 10° р 30°.

В зависимости от требований к конкретному транспортному средству могут быть выбраны конструктивные варианты соединительного узла: с пятой 1 и подпятником 4 выполненными заодно (например отливкой) соответственно с кузовом 2 и надрессорной балкой 5. При этом промежуточный элемент 3 целесообразно выполнить закаленным (высокой твердости) с тем, чтобы поверхности пяты 1 и подпятника 4 прирабатывались к нему в процессе эксплуатации; а при съемных пяте 1 и подпятнике 4 их можно обработать на высокую твердость, а промежуточный элемент 3 выполнить более мягким (например из стального литья), прирабатывающимся по контактирующим с ним твердым поверхностям.

Устройство работает следующим образом.

При движении транспортного средства по неровным путям (см. фиг. 4) перекос тележек 7 относительно кузова 2 в плоскости реализуется за счет поворота в соединительном узле вокруг оси пяты 1 вместе с промежуточным элементом 3 относительно подпятника 4 и надрессорной балки 5. По коническим поверхностям В и С при этом нагрузка на тележки 7 передается все время через конические поверхности А, В, С. При вписывании в железнодорожные кривые (см. фиг. 6) поворот тележки 7 относительно кузова 2 в плоскости хОу реализуется за счет поворота вокруг оси Z пяты 1 в промежуточном элементе 3 по конической поверхности А, при этом между поверхностями контакта не возникает зазоров. Аналогично при любом сочетании движений по неровностям и криволинейным участкам железнодорожных путей повороты кузова 2 относительно тележек 7 реализуются за счет дозволенных поворотов в соединительном узле вокруг осей у и Z без размыкания контактных поверхностей узла. За счет этого обеспечиваются минимальные удельные давления и отсутствие ударных нагрузок (сопровождающих замыкание зазоров) в узле соединения кузова с тележкой железнодорожного транспортного средства. В процессе износа контактных поверхностей опускаются (ai вместо а, BI и ci вместо вис), но контакт без зазоров и распределение удельных давлений по поверхности сохраняются.

Использование устройства повысит надежность соединения и надтележечного строения транспортного средства в условиях эксплуатации.

А

2

фиг. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЯТНИКОВЫЙ УЗЕЛ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2228276C2 |

| Устройство связи кузова с тележкой рельсового транспортного средства | 1989 |

|

SU1678679A1 |

| Восьмиосный рельсовый экипаж | 2021 |

|

RU2760372C1 |

| ВОСЬМИОСНОЕ РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2015 |

|

RU2601890C1 |

| МНОГООСНЫЙ ВАГОН | 2020 |

|

RU2758524C1 |

| НАДРЕССОРНАЯ БАЛКА ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 1999 |

|

RU2181676C2 |

| УСТРОЙСТВО ОПИРАНИЯ КУЗОВА НА ТЕЛЕЖКУ ВАГОНА | 1990 |

|

RU2043939C1 |

| Двухосная тележка для железнодорожного подвижного состава с центральным безлюлечным подвешиванием | 1980 |

|

SU969572A1 |

| УЗЕЛ СОЕДИНЕНИЯ КУЗОВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА С ТЕЛЕЖКОЙ | 1986 |

|

RU2065823C1 |

| УЗЕЛ ОПОРНОГО СКОЛЬЗУНА С ПОСТОЯННЫМ КОНТАКТОМ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2010 |

|

RU2530201C2 |

УЗЕЛ СОЕДИНЕНИЯ КУЗОВА С ТЕЛЕЖКОЙ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА, содержащий пяту кузова и подпятник надрессорной балки тележки, сопряженные с промежуточным элементом, отличающийся тем, что, с целью повышения надежности путем обеспечения беззазорного контакта при взаимном перемещении кузова и тележки, одно из указанных сопряжений выполнено по коническим поверхностям, а другое по расположенным поперек транспортного средства цилиндрическим поверхностям и примыкающим к ним со стороны боковин тележки коническим поверхностям. i (Л с 2 00 tc ие.1

S

фиг.

7 фиг. 5

| Боковая опора кузова локомотива на тележку | 1977 |

|

SU672087A2 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| X | |||

Авторы

Даты

1985-10-15—Публикация

1984-01-12—Подача