Изобретение относится к металлур- гни сплавов на основе алюминия, предназначенных для изготовления деталей сложной формы из прессованных и кованых полуфабрикатов.

Детали сложной формы, используемые для сборки конструкций, имеют стыковочные отверстия или другие элементы соединения. Изменения геометрических размеров являются причиной несоответствия стыковочных элементов (отверстий и др.), что приводит при сборке иа стапеле к возникновению высокого уровня монтажных напряжений. Последние существенно снижают ресурс изделия.

Стабилизация размеров деталей при термической обработке и снижение моитажных напряжений достигается за счет сбалансированного легирования сплава элементами, увеличивающими и

уменьшающими параметр решетки алюминия, с учетом растворения и вьщеления их на всех этапах технологического процесса изготовления полуфабриката и детали (гомогенизация, деформация,

00 01 закалка, старение). Это приводит к тому, что после окончательной терми00ческой обработки геометрические размеры детали изменяются незначительно,

00 поэтому напряжения в конструкции, связанные с этим явлением, резко уменьшаются.

Экспериментально было установлено, что наибольший эффект в предлаj-aeMOM сплаве получается в случае, огда отношение содержания железа к содержанию титана находится в интервале 1-8,

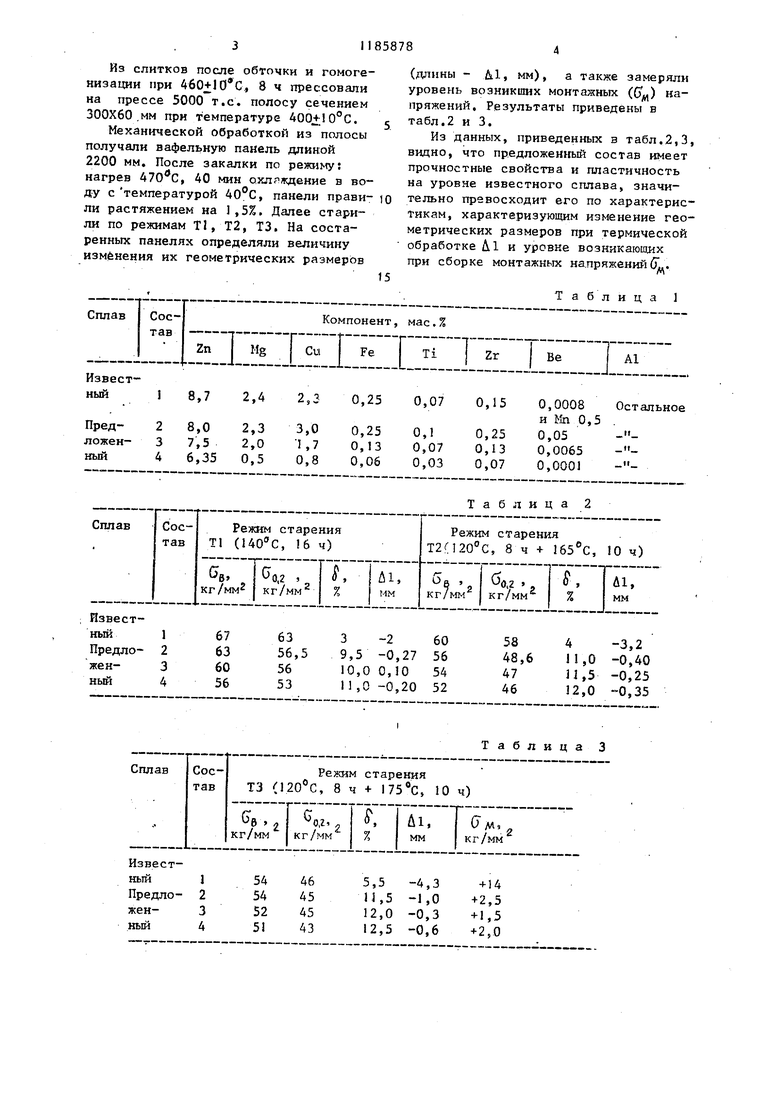

Для проведения экспериментов были отлиты слитки 370 мм семи сплавов, состав которых приведен в табл.1.

из слитков после обточки и гомогенизации при 460+1ОС, 8 ч прессовали на прессе 5000 т.е. полосу сечением 300X60 ,мм при температуре 4004; 0°С.

Механической обработкой из полосы получали вафельную панель длиной 2200 мм. После закалки по режиму; нагрев , 40 мин охляждение в воду стемпературой , панели правили растяжением на 1,5%. Далее старили по режимам TI, Т2, ТЗ. На состаренных панелях определяли величину изменения их геометрических размеров

(длины - А1 мм), а также замеряли уровень возникших монтажных (С/) напряжений. Результаты приведены в табл.2 и 3.

Из данных, приведенных в табл.2,3, видно, что предложенный состав имеет прочностные свойства и пластичность на уровне известного сплава, значительно превосходит его по характеристикам, характеризующим изменение геометрических размеров при термической обработке А1 и уровне возникающих при сборке монтажных напряжений (5.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЯ, ПОЛУЧАЕМЫЕ ИЗ НИХ | 2012 |

|

RU2492274C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2556849C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu ПОНИЖЕННОЙ ПЛОТНОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2581953C1 |

| СВЕРХПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2011 |

|

RU2473709C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2018 |

|

RU2693710C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2023 |

|

RU2815086C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2007 |

|

RU2352668C2 |

| Высокопрочный алюминиевый сплав системы Al-Zn-Mg-Cu и изделие, выполненное из него | 2022 |

|

RU2804669C1 |

С11ПАВ НА ОСНОВЕ АЛПМИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ СЛОЖНОЙ , содержащий цинк, магний, медь, железо, титан, цирконий и бериллий, отличающийся тем, что, с целью повышения пластичности, снижения монтажных напряжений и стабилизации геометрических размеров деталей при термической обработке, он содержит компоненты в следующем соотношении, мас.%; Цинк. 6,35-8,0 Магний0,5-2,3 Медь0,8-3,0 Железо0,06-0,25 Титан0,03-0,1 Цирконий- 0,07-0,25 Бериллшй 0,0001-0,05 Алюминий Остальное

Таблица 2

Таблица 3

| Сплав на основе алюминия | 1971 |

|

SU450846A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| 0 |

|

SU155001A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Водоотводчик | 1925 |

|

SU1962A1 |

Авторы

Даты

1990-11-30—Публикация

1984-01-19—Подача