1

Изобретение относится к обработке металлов давлением, .в чгютности к трубопрокатному производству бесШОВНЕ2Х труб. /

Известны горячекатаные бесшовные трубы средних и больших диеилетров с отношением D/S 40, которые производят на агрегатах с пилигримовым и с втоматическим станами. Исходнснй заготовкой для производства труб на этих установках явл1потся слитки, катаные или кованые «заготовки. Нагретую заготовку подвергают винтовой прсшивке, последующей прокатке на автоматическом или пилигримовом станах и калибровке. Этим способе получают горячекатаные бесшовные трубы средних (до 325 мм)и больших (до 550665 мм) диаметров с отнстаением диаметра к толщине стенки больше 40 СЧ

Недостатком известного способа является то, что он не обеспечивает получение достаточно качественных труб вследствие высокой поперечной разностенности при прокатке труб на пилигримовом стане, а при изготовлении труб на автомат-стане требуется широкий диапазон типоразмеров исходной заготовки и большие затраты времени на переналадку оборудования

Наиболее близким.по технической сущности к предлагаемому является способ производства труб, включающий винтовую прошивку нагретой заготовкн, винтовую раскатку гильзы на длинной опрсшке, винтовую раскатку гильзы на короткой оправке с коэффициентом увеличения диаметра 1,05-1,15 и винтовую кёшибровку трубы, который по0зволяет повысить производительность трубопрокатной установки с трехвалковым раскатным станем при прокатке тонкостенных труб, расширить сортамент труб, увеличив отношение диаметра и стенки труб до 14-18, и повысить точность труб С23

Однако известный способ не может обеспечить значительного увеличения диаметра трубы относительно диаметра

0 запотовки и не.предусматривает использование непрерывнолитой заготовки. Цель изобретения - получение труб со значительным увеличением диаметра

5 относительно дигшетра заготовки и с соотношением диаметра и толщины стенки больше 40.

Поставленная цель достигается тем, что в способе производства труб,

0 включаихцем винтовую прошивку нагретой заготовки, винтовую раскатку гильзы на короткой оправке с коэффициентом увеличения диаметра гильзы, равным 1,1-1,15, и калибровку трубы, короткооправочную винтовую раскатку гильзы осуществляют в несколько проходов без вытяжки с коэффициентом увеличения диаметра во втором проходе, составляющем 1,1-1,2 от коэффициента увеличения диаметра первого прохода, причем для снижения себестоимости труб используют непрерывнолитую заготовку, которую перед прошивкой обкатывают тремя валками с обжатием по диаметру 9-45%.

Предлагаемый способ обеспечивает расширение сортамента прокатываемых тонкостенных труб в сторону больших диаметров в результате того, что трубу раскатывают на короткой оправке косораспОложенцыми валками в два прохода, причем в первом проходе коэффициент увеличения диаметра трубы составляет 1,2-1,4 при коэффициенте вытяжки равном единице. При этом унижение коэффициентов увеличения диаметра в первом проходе ниже 1,2 нецелесообразно, так как сужается сортамент прокатываемых труб (уменьшается диаметр готовых труб при неизменном диаметре исходной заготовки), а .увеличение его выше 1,4 неэффективно, так как ведет к значительному снижению производительности из-за необходимости уменьшать угол подачи валков Это вызвано тем, что при прокатке с коэффициентом увеличения диаметра больше 1,4 происходит значительное колебание наружного диаметра трубы в ее средней части и на заднем конце при использовании углов подачи рабочих валков больше 6-7,

Выбор значения коэффициента вытяжки равным единице при раскатке в первом проходе обусловл1ен необходимостью увеличения наружного диаметра трубы в 1,2-1,4 раза при удовлетворительном ее качестве.

Целесообразность использования минимального числа диаметров исходной непрерывнолитой заготовки обусловливает необходимость деформации ее обкатки косорасположенными валками на трехвалковом стане с обжатием по диаметру 9-45%. При этом с уменьшением диаметра и увеличением стенки готовых труб при прокатке из исходной заготовки одного диаметра величина обжаг ця при обкатке уменьшается.Применение обжатия заготовки при обкатке менее 9% нецелесообразно, так как не позволяет достичь уплотнения структуры металла, что отрицательно сказывается на качестве гильз и- труб. Увеличение обжатия при обкатке свыше 45% приводит к значительному уменьшению диаметра заготовки перед прошивкой, что ведет к уменьшению диаметров готовых труб, и, кроме того, к снижению производительности обкатки вследствие увеличения скольжения металла,

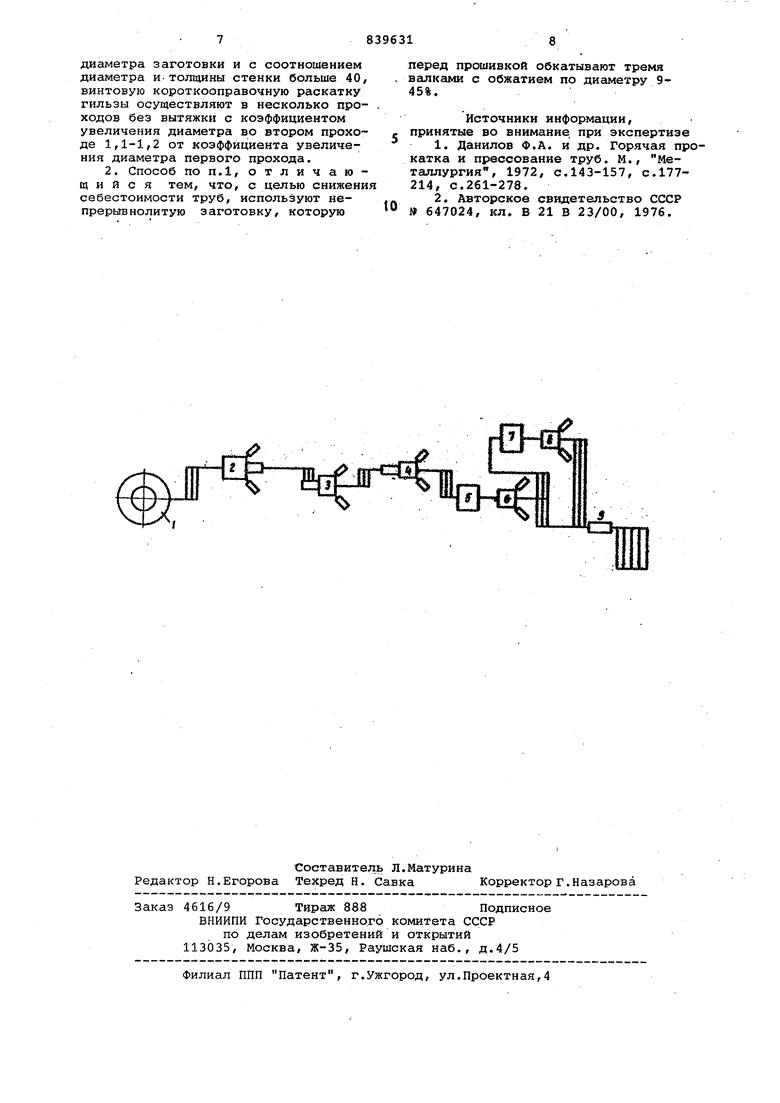

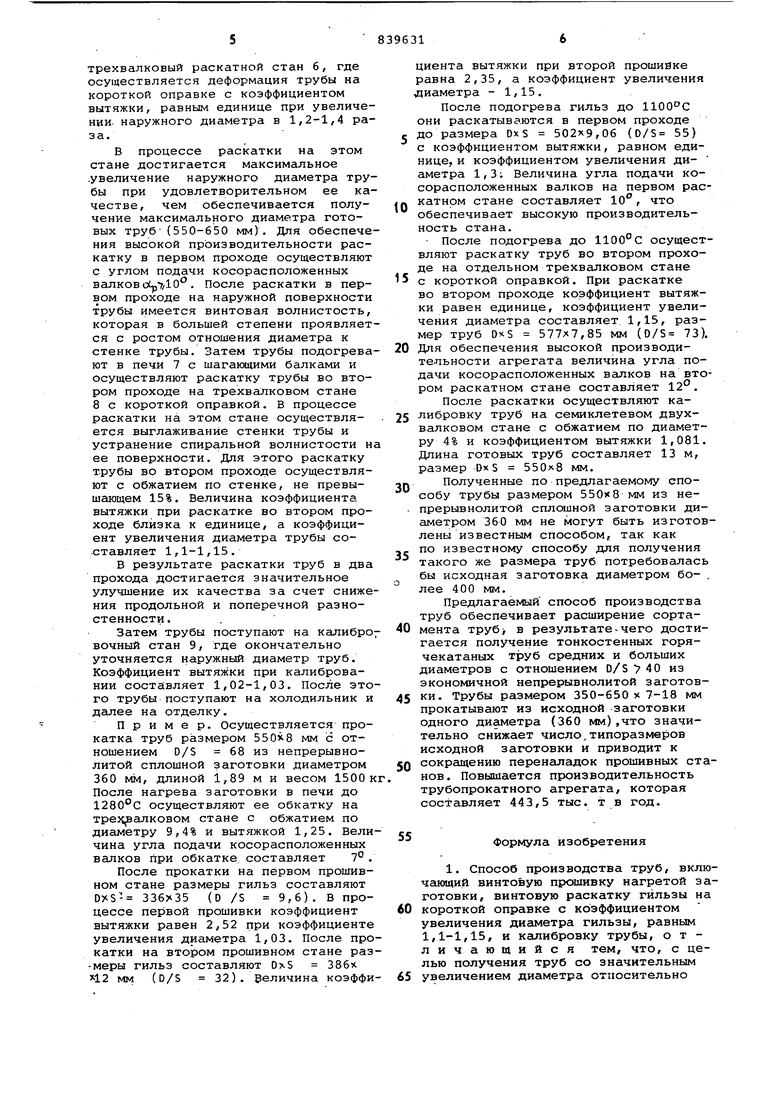

На чертеже.изображен трубопрокат.ный агрегат для осуществления предлагаемого способа.

В состав оборудования трубопрокатного агрегата входит нагревательная печь 1, трехвалковый стан 2 поперечно-винтовой прокатки для обкатки исходных заготовок, первый прошивной косовалковый стан 3, второй прошивной косовалковый стач 4, подогревательная печь 5 с шагающими балками, первый раскатной стан 6 с короткой оправкой, подогревательная печь 7 с шагающими балками, второй раскатной стан 8 с короткой оправкой, калибровочный стан 9, связанные транспортными средствами.

Способ осуществляется следующим образом.

Непрерывнолитую сплошную заготовку нагревают в печи 1 и подают на трехвсшковый стан 2 для поперечновинтовой обкатки заготовки по диаметру с.обжатием 9-45%. Применение обкатки заготовки на трехвалковом стане поперечно-винтовой прокатки позволяет получать заготовки для прошивки диаметров 200-350 мм без нарушения сплошности металла из исходной заготовки диаметром 360 мм. Это позволяет обеспечить производство широкого сортамента тонкостенных труб диаметром 350-650 мм со стенкой 7-18 мм, из исходной заготовки диаметром 360 мм. В процессе обкатки непрерывнолитого металла тремя косорасположенньши валками достигается уплотнение его.структуры, что способствует улучшению качества гильз и труб. Значительное сокращение типоразмеров исходной заготовки (использование заготовки одного диаметра, но разных длин) позволяет повысить производительность подготовительных операций к прокатке за счет уменьшения длительности переналадок. Величина коэффициента вытяжки металла в процессе обкатки заготовки составляет 1,07-2,85. Для получения заготовок с качественной наружной поверхностью обкатку ведут с углом подачи валков cat 7/ 6°. После обкатки заготовка подается к первому |1рошивйому стану 3, где осуществляется получение толстостенной гильзы в очаге деформации, образованном двумя косорасположенными валками, линейками и оправкой. Величина коэффициента вытяжки на этом стане составляет 1,4-2,4. Затем гильза подается ко второму прошивному стану 4, где осуществляется прокатка толстостенной гильзы в тонкостенную. При этом коэффициент вытяжки составляет 1,5-2,5. После подогрева тонкостенных гильз в печи 5 с шагающими балками они передаются на первый

трехвалковый раскатной стан 6, где осуществляется деформация трубы на короткой оправке с коэффициентом вытяжки, равным единице при увеличении наружного диаметра в 1,2-1,4 раза.

В процессе раскатки на этом стане достигается максимальное .увеличение наружного диаметра трубы при удовлетворительном ее качестве, чем обеспечивается получение максимального диаметра готовых труб (550-650 мм). Для обеспечения высокой производительности раскатку в первом проходе осуществляют с углом подачи косорасположенных валков ,lO. После раскатки в первом проходе на наружной поверхности трубы имеется винтовая волнистость, которая в большей степени проявляется с ростом отношения диаметра к стенке трубы. Затем трубы подогревают в печи 7 с шагагадими балками и осуществляют раскатку трубы во втором проходе на трехвалковом стане 8 с короткой оправкой. в процессе раскатки на этом стане осуществляется выглаживание стенки трубы и устранение спиральной волнистости н ее поверхности. Для этого раскатку трубы во втором проходе осуществляют с обжатием по стенке, не превышающем 15%. Величина коэффициента вытяжки при раскатке во втором проходе близка к единице, а коэффициент увеличения диаметра трубы составляет 1,1-1,15.

В результате раскатки труб в два прохода достигается значительное улучшение их качества за счет снижения продольной и поперечной разностенности.

Затем трубы поступают на калибро вечный стан 9, где окончательно уточняется наружный диаметр труб. Коэффициент вытяжки при калибровании соста вляет 1,02-1,03. После этого трубы поступают на холодильник и далее на отделку.

Пример. Осуществляется прокатка труб размером 550x8 мм с отношением D/S 68 из непрерывнолитой сплошной заготовки диаметром 360 мм, длиной 1,89 м и весом 1500к После нагрева заготовки в печи до 1280°С осуществляют ее обкатку на тре алковом стане с обжатием по диаметру 9,4% и вытяжкой 1,25. Величина угла подачи косорасположенных валков при обкатке составляет 7°.

После прокатки на первом прошивном стане размеры гильз составляют 336x35 (О /S 9,6). В процессе первой прошивки коэффициент вытяжки равен 2,52 при коэффициенте увеличения диаметра 1,03. После прокатки на втором прошивном стане раз-меры гильз составляют DxS 386х 542 мм (D/S 32). Величина коэффициента вытяжки при второй прошияке равна 2,35, а коэффициент увеличения диаметра - 1,15.

После подогрева гильз до 1100°С они раскатываются в первом проходе до размера ОхS ,06 (0/5 55) с коэффициентом вытяжки, равном единице, и коэффициентом увеличения диаметра 1,3; Величина угла подачи косорасположенных валков на первом раскатном стане составляет Ю, что

0 обеспечивает высокую производительность стана.

После подогрева до 1100°С осуществляют раскатку труб во втором проходе на отдельном трехвалковом стане

5 с короткой оправкой. При раскатке во втором проходе коэффициент вытяжки равен единице, коэффициент увеличения диаметра составляет 1,15, размер труб 577x7,85 мм (0/5 73).

0 Для обеспечения высокой производительности агрегата величина угла подачи косорасположенных валков на втором раскатном стане составляет 12.

После раскатки осуществляют калибровку труб на семиклетевом двух5валковом стане с обжатием по диаметру 4% и коэффициентом вытяжки 1,081. Длина готовых труб составляет 13 м, размер 0x5 550x8 мм.

Полученные по предлагаемому спо0собу трубы размером 550x8 мм из непрерывнолитой сплошной заготовки диаметром 360 мм не могут быть изготовлены известным способом, так как по известному способу для получения

5 такого же размера труб потребовалась бы исходная заготовка диаметром бо- . лее 400 мм.

Предлагаемый способ производства труб обеспечивает расширение сорта0мента труб, в результате.чего достигается получение тонкостенных горячекатаных труб средних и больших диаметров с отношением 0/5 40 из экономичной непрерывнолитой заготовки. Трубы размером 350-650х 7-18 мм

5 прокатывают из исходной -заготовки одного диаметра (360 мм),что значительно снижает число,типоразмеров исходной заготовки и приводит к сокращению перенгшадок прошивных ста0нов . Повышается производительность трубопрокатного агрегата, которая составляет 443,5 тыс. т в год.

Формула изобретения

1, Способ производства труб, включающий винтовую прошивку нагретой заготовки, винтовую раскатку гильзы на

короткой оправке с коэффициентом увеличения диаметра гильзы, равным 1,1-1,15, и калибровку трубы, отличающийся тем, что, с целью получения труб со значительным

увеличением диаметра относительно

диаметра заготовки и с соотношением диаметра и толщины стенки больше 40, винтовую короткооправочную раскатку гильзы осуществляют в несколько проходов без вытяжки с коэффициентом увеличения диаметра во втором проходе 1,1-1,2 от коэффициента увеличения диаметра первого прохода.

2. Способ ПОП.1, отличающийся тем, что, с целью снижени себестоимости труб, используют непрерывнолитую заготовку, которую

перед прошивкой обкатывают тремя валками с обжатием по диаметру 945%.

Источники информации, принятые во внимание, при экспертизе

1.Данилов Ф.А. и др. Горячая пркатка и прессование труб. М., Металлургия, 1972, с.143-157, С.177214, с.261-278.

2.Авторское свидетельство СССР № 647024, кл. В 21 В 23/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| Способ производства труб | 1976 |

|

SU647024A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2009 |

|

RU2402392C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 1998 |

|

RU2138348C1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2586177C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

Авторы

Даты

1981-06-23—Публикация

1979-09-03—Подача