Изобретение относится к станкостроению.

Цель изобретения - повышение надежности дробления стружки и повышение стойкости инструмента.

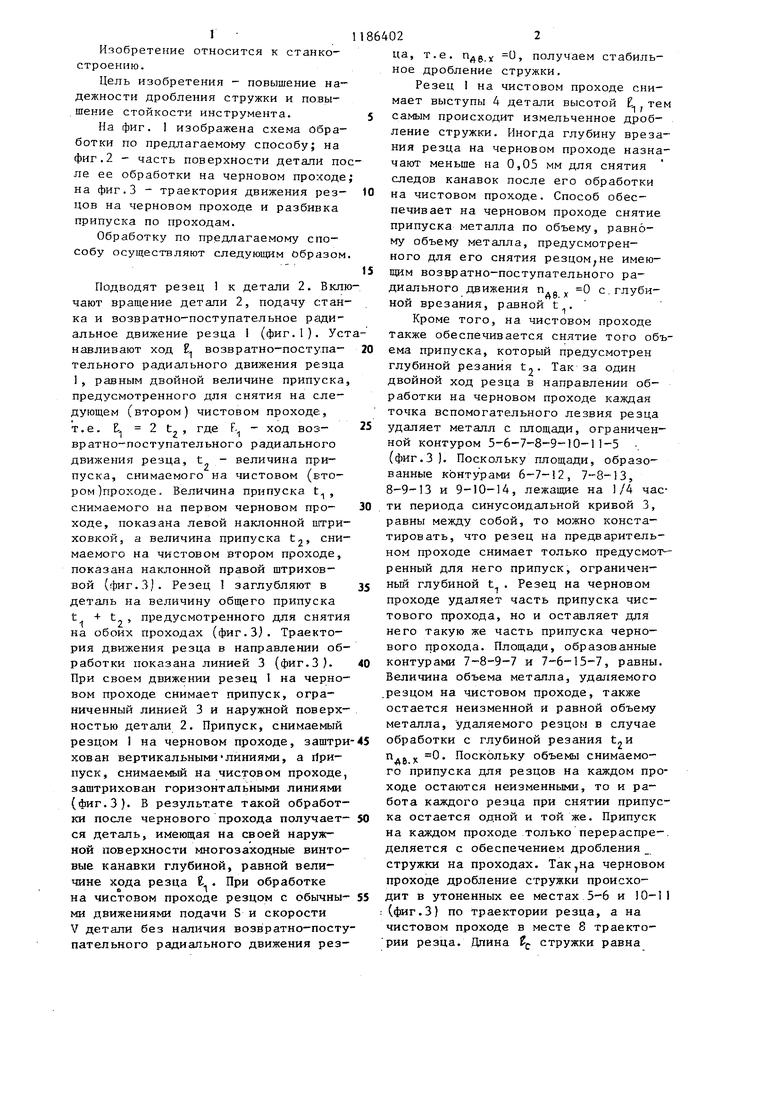

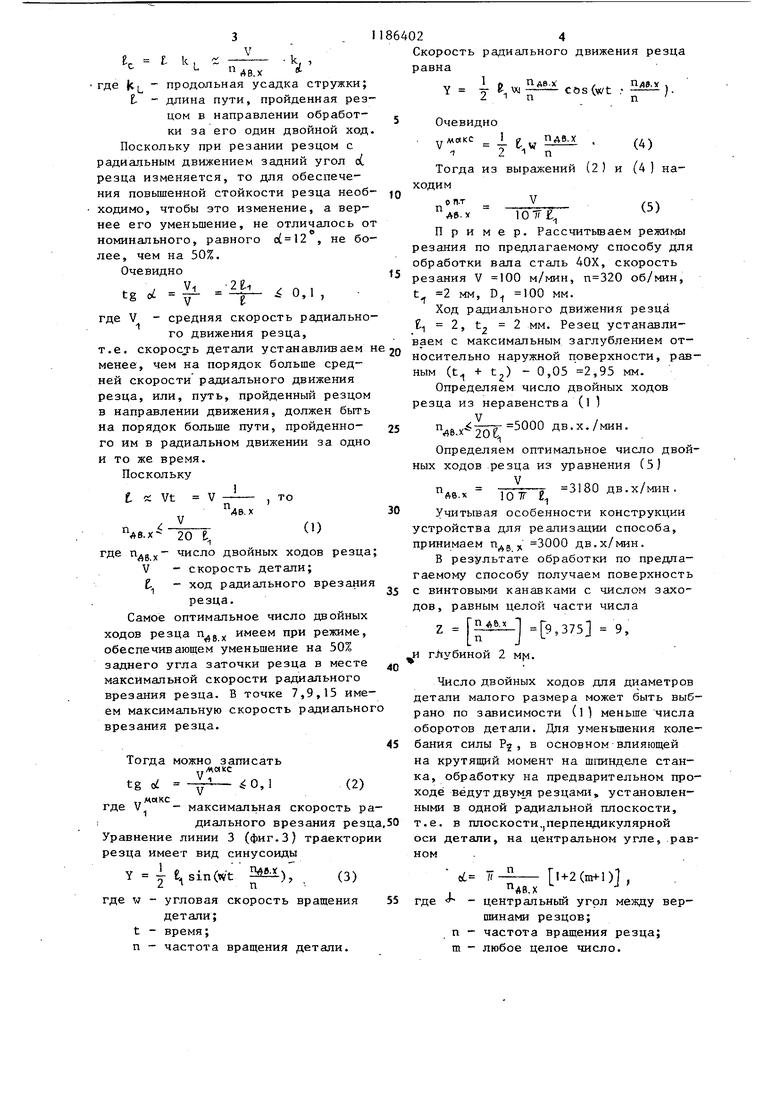

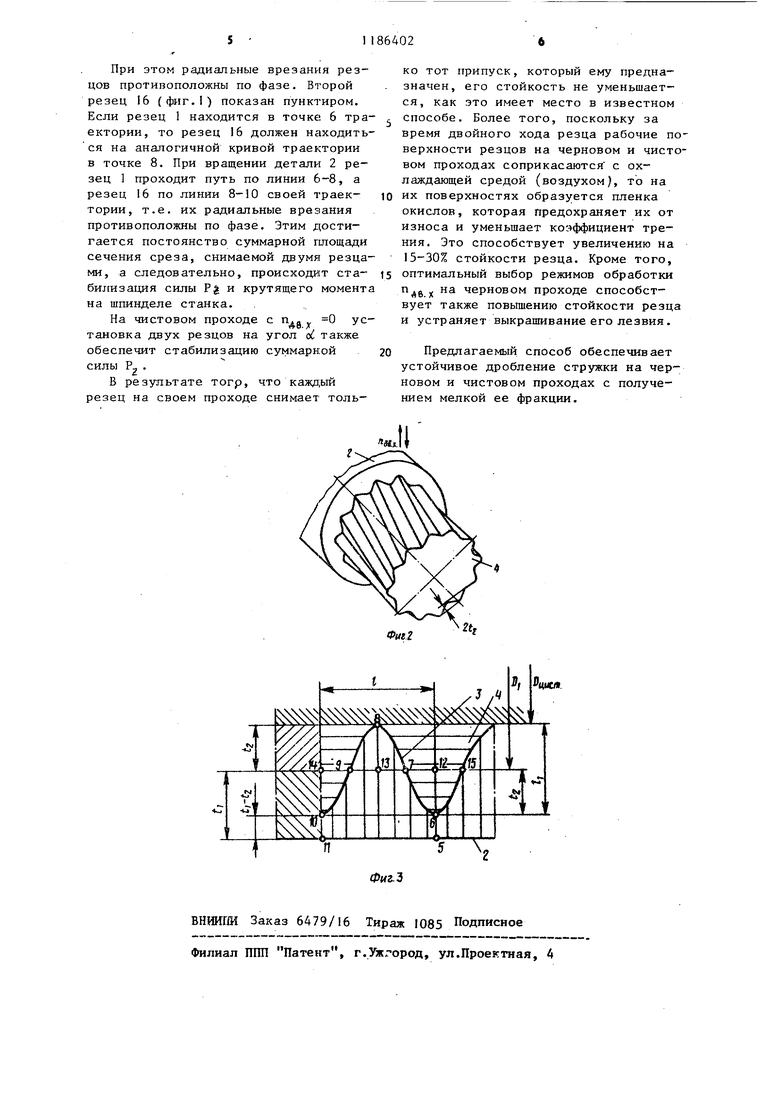

На фиг. 1 изображена схема обработки по предлагаемому способу; на фиг.2 - часть поверхности детали поле ее обработки на черновом проходе на фиг.З - траектория движения резцов на черновом проходе и разбивка припуска по проходам.

Обработку по предлагаемому способу осуществляют следующим Образом

Подводят резец 1 к детали 2. Включают враш,ение детали 2, подачу станка и возвратно-поступательное ргщиальное движение резца 1 (фиг.1). Устнавливают ход 1| возвратно-поступа- тельного радиального движения резца 1, равным двойной величине припуска предусмотренного для снятия на следующем (втором) чистовом проходе, т.е. t 2 tj , где Г- - ход возвратно-поступательного радиального движения резца, t - величина припуска, снимаемого на чистовом (втором )проходе. Величина припуска t., , снимаемого на первом черновом про- ходе, показана левой наклонной штриховкой, а величина припуска t, снимаемого на чистовом втором проходе, показана наклонной правой штрихов- вой (фиг.З). Резец 1 заглубляют в деталь на величину общего припуска t + t , предусмотренного для снятия на обоих проходах (фиг.З). Траектория движения резца в направлении обработки показана линией 3 (фиг.З). При своем движении резец 1 на черновом проходе снимает припуск, ограниченный линией 3 и наружной поверхностью детали 2. Припуск, снимаемый резцом 1 на черновом проходе, заштри хован вертикальнымиЛИНИЯМИ, а йрн- пуск, снимаемый на чистовом проходе, заштрихован горизонтальными линиями (фиг.З). В результате такой обработки после чернового прохода получается деталь, имеющая на своей наружной поверхности многозаходные винтовые канавки глубиной, равной величине хода резца Е . При обработке на чистовом проходе резцом с обычными движениями подачи S и скорости V детали без наличия возвратно-поступательного радиального движения резца, т.е. ,y и, получаем стабильное дробление стружки.

Резец 1 на чистовом проходе снимает выступы 4 детали высотой L , тем самым происходит измельченное дробление стружки. Иногда глубину врезания резца на черновом проходе назначают меньше на 0,05 мм для снятия следов канавок после его обработки на чистовом проходе. Способ обеспечивает на черновом проходе снятие припуска металла по объему, равному объему металла, предусмотренного для его снятия резцом не имеюгп}1м возвратно-поступательного радиального движения п „ 0 с.глубиной врезания, равной t .

Кроме того, на чистовом проходе также обеспечивается снятие того объема припуска, который предусмотрен глубиной резания t-. Так за один двойной ход резца в направлении обработки на черновом проходе каждая точка вспомогательного лезвия резца удаляет металл с площади, ограниченной контуром 5-6-7-8-9-10-11-5 .. (фиг.З). Поскольку площади, образованные контурами 6-7-12, 7-8-13, 8-9-13 и 9-10-14, лежащие на 1/4 части периода синусоидальной кривой 3, равны между собой, то можно констатировать, что резец на предварительном проходе снимает только предусмотренный для него припуск, ограниченный глубиной t . Резец на черновом проходе удаляет часть припуска чистового прохода, но и оставляет для него такую же часть припуска чернового прохода. Площади, образованные контурами 7-8-9-7 и 7-6-15-7, равны. Величина объема металла, удаляемого резцом на чистовом проходе, также остается неизменной и равной объему металла, удаляемого резцом в случае обработки с глубиной резания у, 0. Поскольку объемы снимаемого припуска для резцов на каждом проходе остаются неизменными, то и работа каждого резца при снятии припуска остается одной и той же. Припуск на каждом проходе только перераспределяется с обеспечением дробления стружки на проходах. Так,на черновом проходе дробление стружки происходит в утоненных ее местах 5-6 и 10-1 :(фиг.З) по Траектории резца, а на чистовом проходе в месте 8 траектории резца. Длина стружки равна где KL продольная усадка стружки; t - длина пути, пройденная рез цом в направлении обработки за его один двойной ход Поскольку при резании резцом с радиальным движением задний угол d резца изменяется, то для обеспечения повьшенной стойкости резца необ ходимо, чтобы это изменение, а вернее его уменьшение, не отличалось о номинального, равного о(12 , не бо лее, чем на 50%. Очевидно Vi ,-21, tg oL V t где V - средняя скорость радиально 1 го движения резца, т.е. CKOpoQjb детали устанавливаем менее, чем на порядок больше средней скорости рсщиапьного движения резца, или, путь, пройденный резцом в направлении движения, должен быть на порядок больше пути, пройденного им в радиальном движении за одно и то же время. Поскольку t « Vt V где число двойных ходов резца V - скорость детали; t- - ход радиального врезани резца. Самое оптимальное число двойных ходов резца имеем при режиме, обеспечивающем уменьшение на 50% заднего угла заточки резца в месте максимальной скорости радиального врезания резца. В точке 7,9,15 имеем максимальную скорость радиально врезания резца. Тогда можно записать tg oi 0,1 где V - максимальная скорость ра диального врезания резц Уравнение линии 3 (фиг.З) траектори резца имеет вид синусоиды Y i e,sin(wt 2), 2 - п . где W - угловая скорость вращения детали; t - время; п - частота вращения детали. 24 Скорость радиального движения резца равна ,v.cos(wt Очевидно { максТогда из выражений ходим ОП.ТV Аб.У Приме р. Рассчитьюаем режимы резания по предлагаемому способу для обработки вала сталь 40Х, скорость резания V 100 м/мин, об/мин, t 2 мм, D 100 мм. Ход радиального движения резца t 2, t, 2 мм. Резец устанавлизаем с максимальным заглублением относительно наружной поверхности, равным (t + t2) - 0,05 2,95 мм. Определяем число двойных ходов резца из неравенства ( ) дв.х./мин. Определяем оптимальное число двойных ходов резца из уравнения (5) V 3180 дв.х/мин. ЮТ L Учитывая особенности конструкции устройства для реализации способа, принимаем 3000 дв.х/мин. В результате обработки по предлагаемому способу получаем поверхность с винтовыми канавками с числом заходов, равным целой части числа Z 9,375 9, и глубиной 2 Mfvi. Число двойных ходов для диаметров детали малого размера может быть выбрано по зависимости (l) меньше числа оборотов детали. Для уменьшения колебания силы Pj, в основном влияющей на крутящий момент на шпинделе станка, обработку на предварительном проходе ведут двумя резцами, установленными в одной радиальной плоскости, т.е. в плоскости,,перпендикулярной оси детали, на центральном угле, равном1+2 (mfl), центральный угол между вергдешинами резцов; частота вращения резца; m - любое целое число.

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка зубодолбежная для кругового контурного строгания | 1983 |

|

SU1117159A1 |

| Способ токарной обработки | 1983 |

|

SU1186400A1 |

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБ НА КОНЦАХ ОБСАДНЫХ ТРУБ И МУФТАХ | 2016 |

|

RU2648589C2 |

| Борштанга | 1990 |

|

SU1743710A1 |

| Способ строгания цилиндрических поверхностей | 1982 |

|

SU1136898A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 2015 |

|

RU2603417C1 |

| РЕЖУЩАЯ МНОГОГРАННАЯ ПЛАСТИНА | 2012 |

|

RU2482939C1 |

| Способ дробления стружки | 1978 |

|

SU722685A1 |

| Способ обработки на токарном станке, имеющем узел с вращающимся валом, и устройство для его реализации | 2019 |

|

RU2739461C1 |

| Способ обработки зубчатых деталей для внешнего и внутреннего зацепления | 1990 |

|

SU1811443A3 |

СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ инструментом, имеющим возвратно-поступательные радиальные движения и снимающим на черновом проходе припуск, больший припуска, снимаемого на последующем чистовом проходе, о тличающийся тем, что, с целью повьшения надежности дробления стружки и увеличения стойкости инструмента, обработку осуществляют двумя резцами с противоположными по фазе радиальными движениями и устанавливают резцы в одной радиальной плоскости, причем скорость детали назначают не менее, чем на порядок больше средней скорости возвратно-поступательного движения резцов, число ( двойных ХОДОВ и. центральный угол 0 между вершинами которых определяют из соотношений , JL-. iB.x 20 е ci JF-Л Т + 2(nrfl), Ав.х . - где V- скорость детали; ( коя резца; (Л п- частота вращения детали; m- целое число.

| Способ дробления стружки | 1973 |

|

SU499052A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-10-23—Публикация

1983-12-21—Подача