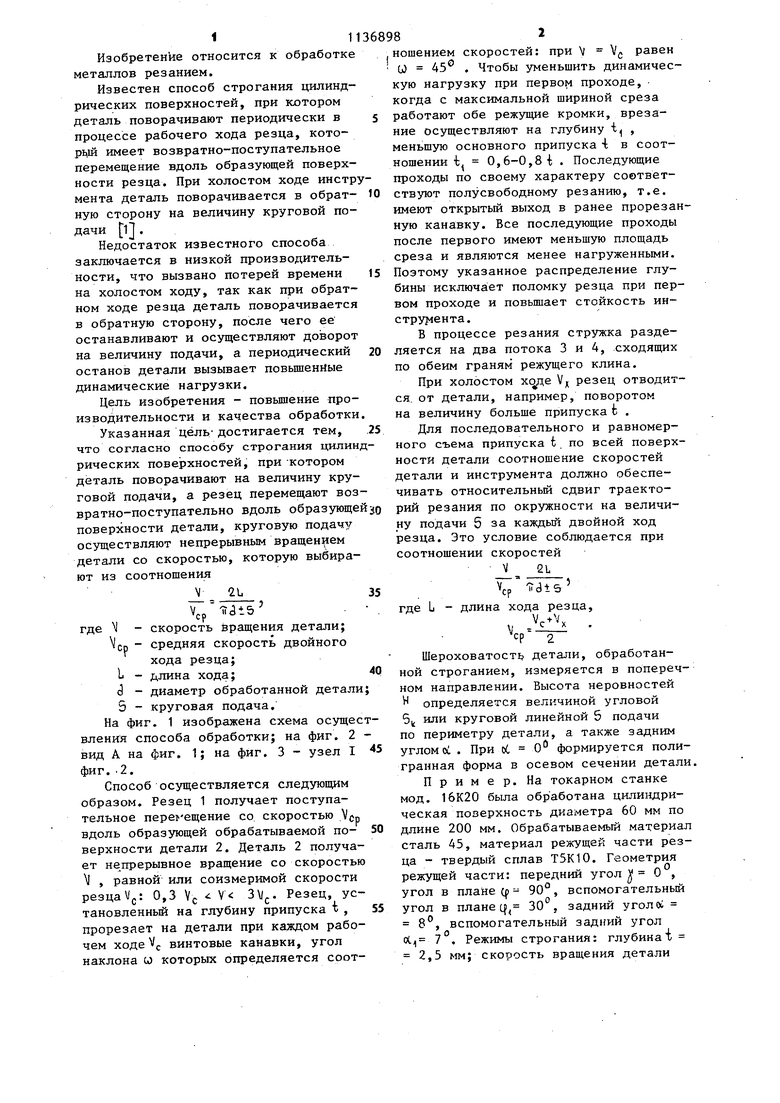

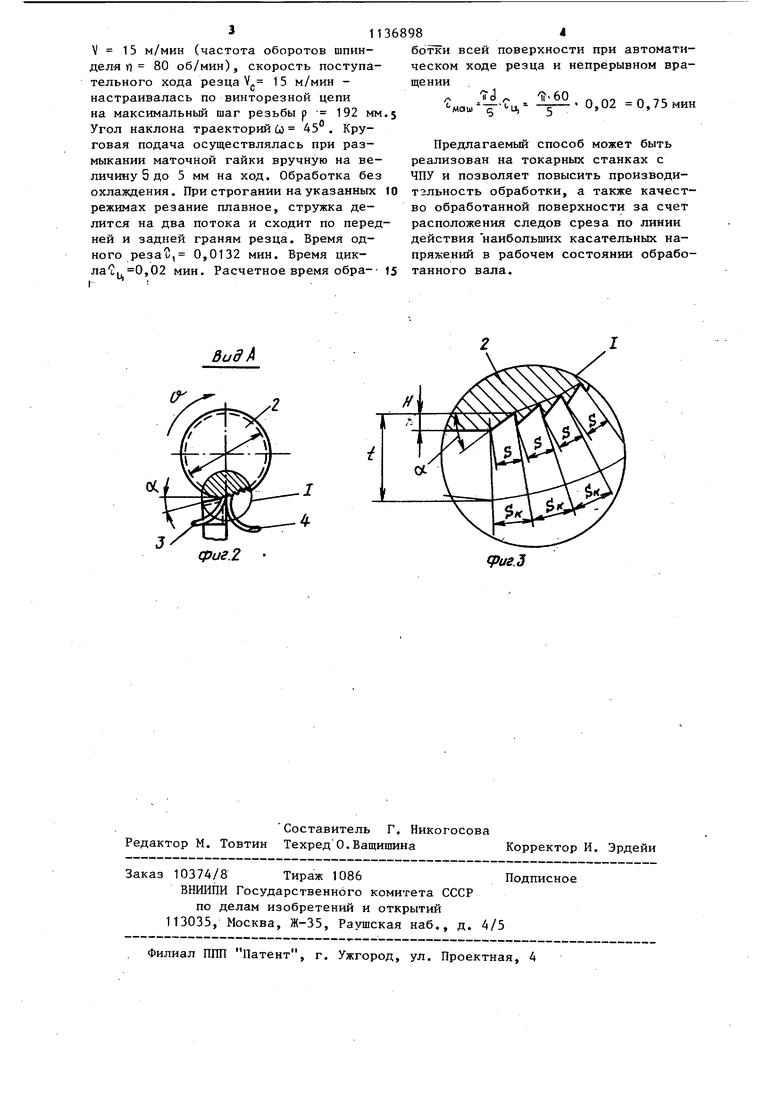

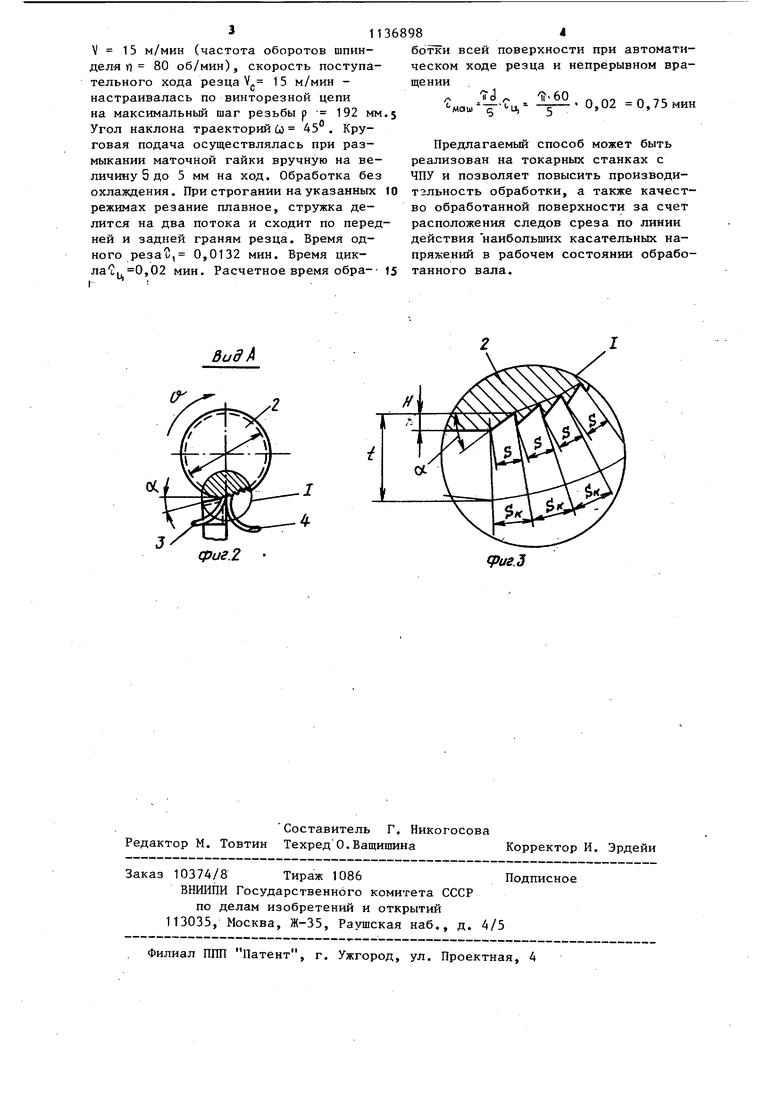

Изобретение относится к обработке металлов резанием. Известен способ строгания цилиндрических поверхностей, при котором деталь поворачивают периодически в процессе рабочего хода резца, которц1й имеет возвратно-поступательное перемещение вдоль образующей поверхности резца. При холостом ходе инстр мента деталь поворачивается в обратную сторону на величину круговой подачи lj . Недостаток известного способа заключается в низкой производительности, что вызвано потерей времени на холостом ходу, так как при обратном ходе резца деталь поворачивается в обратную сторону, после чего ее останавливают и осуществляют доворот на величину подачи, а периодический останов детали вызывает повьшенНые динамические нагрузки. Цель изобретения - повышение производительности и качества обработки Указанная цёль достигается тем, что согласно способу строгания цилин рических поверхностей, при котором деталь поворачивают на величину круговой подачи, а резец перемещают воз вратно-поступательно вдоль образующе поверхности детали, круговую подачу осзтцествляют непрерывным вращением детали со скоростью, которую выбирают из соотношения V 2Ь где N - скорость Ьращения детали; р - средняя скорость двойного хода резца; Ь - длина хода; А - диаметр обработанной детали 5 - круговая подача. На фиг. 1 изображена схема осущес вления способа обработки; на фиг. 2 вид А на фиг. 1; на фиг. 3 - узел I фиг. .2. Способ осуществляется следующим образом. Резец 1 получает поступательное перегещение со скоростью Vcp вдоль образующей обрабатываемой поверхности детали 2. Деталь 2 получает непрерывное вращение со скоростью М , равной или соизмеримой скорости резца 0,3 V. V ЗУ.. Резец, установленный на глубину припуска t , прорезает на детали при каждом рабочем ходе Vj винтовые канавки, угол наклона со которых определяется соотношением скоростей: при V G) 45 Чтобы уменьшить динамическую нагрузку при первом проходе, когда с максимальной шириной среза работают обе режущие кромки, врезание осуществляют на глубину t , меньшую основного припуска -t в соотношении i О,6-0,8i . Последующие проходы по своему характеру соответствуют полусвободному резанию, т.е. имеют открытый выход в ранее прорезанную канавку. Все последующие проходы после первого имеют меньшую площадь среза и являются менее нагруженными. Поэтому указанное распределение глубины исключа:ет поломку резца при первом проходе и повьш1ает стойкость инCTpyjieHTa. В процессе резания стружка разделяется на два потока 3 и 4, сходящих по обеим граням режущего клина. При холостом ходе V резец отводится, от детали, например, поворотом на величину больше припуска t . Для последовательного и равномерного съема припуска t по всей поверхности детали соотношение скоростей детали и инструмента должно обеспечивать относительный сдвиг траекторий резания по окружности на величину подачи 5 за каждый двойной ход резца. Это условие соблюдается при соотношении скоростей , р где L - длина хода резца, V..+V, V - Шероховатость детали, обработанной строганием, измеряется в поперечном направлении. Высота неровностей определяется величиной угловой 5 или круговой линейной 5 подачи по периметру детали, а также задним угломер . При сС О формируется полигранная форма в осевом сечении детали. Пример. На токарном станке мод. 16К20 была обработана цш1И1Здрическая поверхность диаметра 60 мм по длине 200 мм. Обрабатываемый материал сталь 45, материал режущей части резца - твердый сплав Т5К10. Геометрия режущей части: передний угол У О , л у угол в плане (f- 90 вспомогательныи угол в плане ц 30 задний уголоь « 8, вспомогательный задний угол о(. 7 . Режимы строгания: глyбинai 2,5 мм; скорость вращения детали 311 V 15 м/мин (частота оборотов шпнндел-я п 80 об/мин), скорость поступательного хода резца Vg 15 м/мин настраивалась по винторезной цепи на максимальньш шаг резьбы р 192 мм Угол наклона траекторий 60 5 . Круговая подача осуществлялась при размыкании маточной гайки вручную на величину 5 до 5 мм на ход. Обработка без охлаждения. При строгании на указанных режимах резание плавное, стружка делится на два потока и сходит по перед ней и задней граням резца. Время одного реза2, 0,0132 мин. Время цикласц 0,02 мин. Расчетное время обра-984ботки всей поверхности при автоматическом ходе резца и непрерывном вращении 7 -60 0,02 0,75 мин маы ,- Ц Предлагаемый способ может быть реализован на токарных станках с ЧПУ и позволяет повысить производи- тзльность обработки, а также качество обработанной поверхности за счет расположения следов среза по линии действия наибольших касательных напряжений в рабочем состоянии обработанного в ал а.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ строгания бронзовой плиты | 2019 |

|

RU2699350C1 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ СТРОГАНИЕМ | 2004 |

|

RU2282524C2 |

| СПОСОБ ОБРАБОТКИ ФАСОННОЙ ВОЛНИСТОЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ СТРОГАНИЕМ | 2010 |

|

RU2456130C2 |

| Способ обработки резанием чашечным резцом | 1990 |

|

SU1738471A1 |

| Свободно вращающийся чашечный резец | 1985 |

|

SU1477526A1 |

| Свободно вращающийся токарный резец | 1979 |

|

SU1042895A1 |

| Способ комбинированной обработки | 1991 |

|

SU1810278A1 |

| Способ обработки резанием | 1980 |

|

SU1303263A1 |

| Способ обработки ротационным резцом | 1981 |

|

SU1123790A1 |

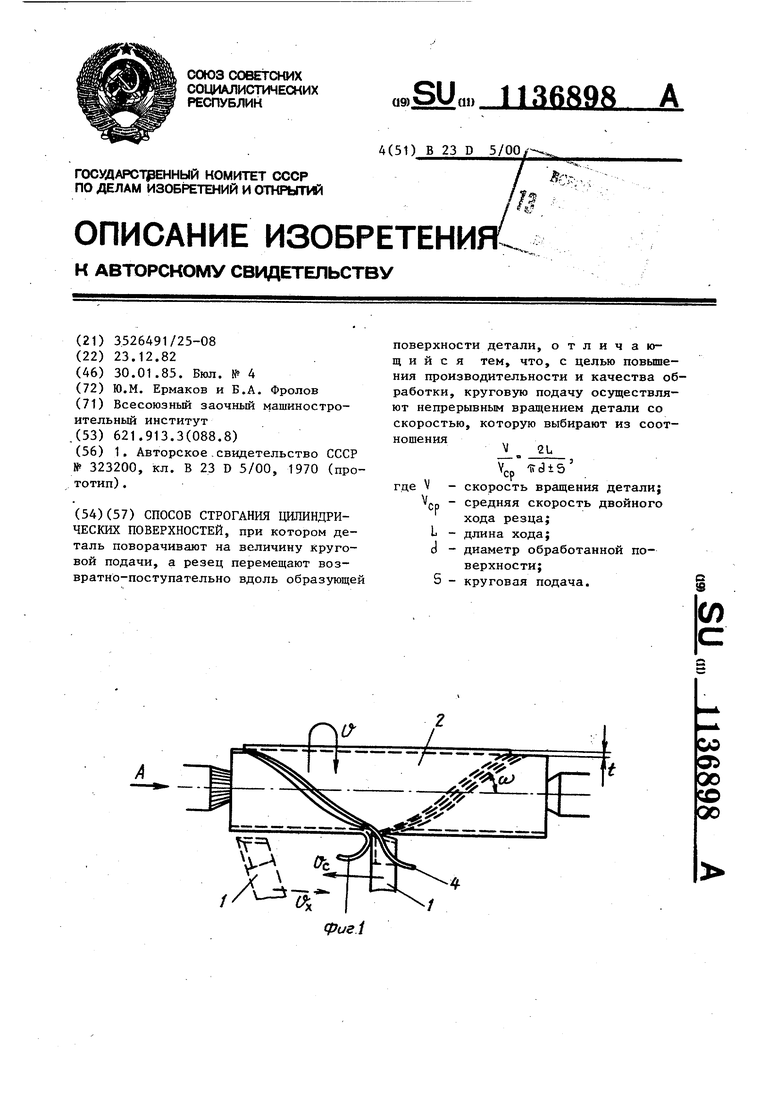

СПОСОБ СТРОГАНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ, при котором деталь поворачивают на величину круговой подачи, а резец перемещают возвратно-поступательно вдоль образующей поверхности детали, отличающийся тем, что, с целью повышения производительности и качества обработки, круговую подачу осуществляют непрерывным вращением детали со скоростью, которую выбирают из соотношения V 2L irdts ср где V скорость вращения детали; V, jvp - средняя скорость двойного хода резца; L - длина хода; с) - диаметр обработанной поверхности; 5 - круговая подача. 00 а 00 ;о сх

3fjff4

fpue.3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СТРОГАЛЬНЫЙ СТАНОК "^ | 0 |

|

SU323200A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-01-30—Публикация

1982-12-23—Подача