Иэобретение относится к станкостроению.

Цель изобретения - повышение точности при обработке деталей со стружкодроблением с предварительным на- 5 резанием на поверхности детали винтовой канавки.

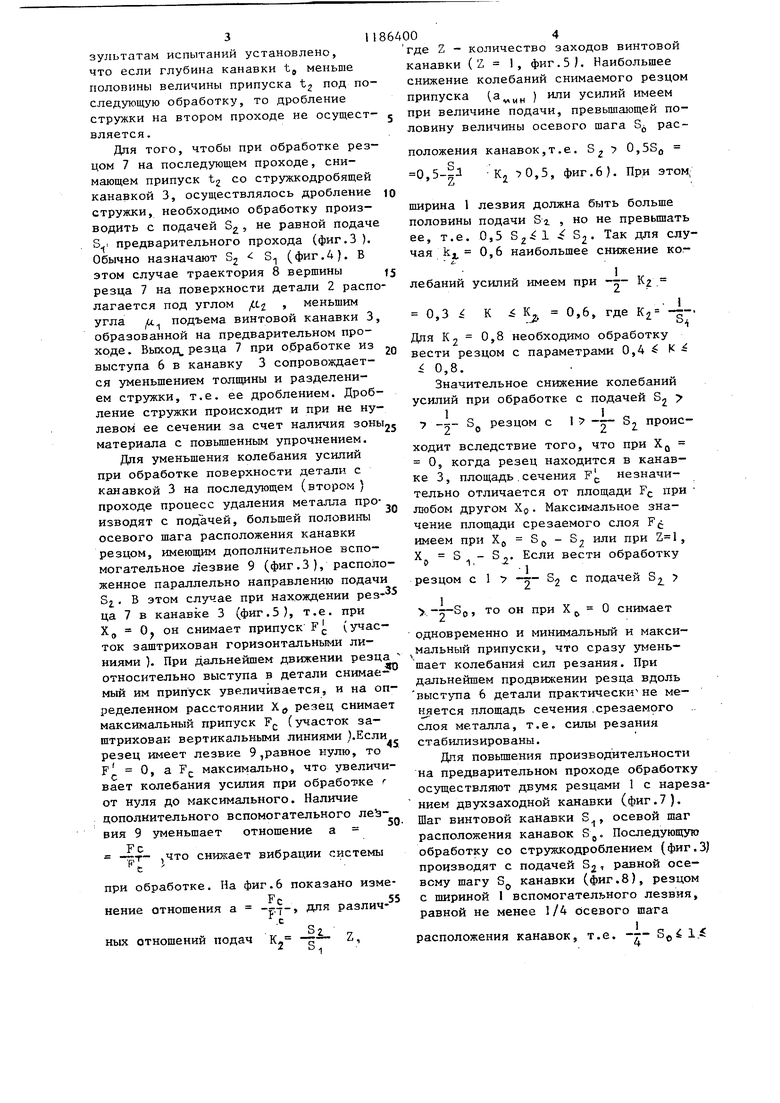

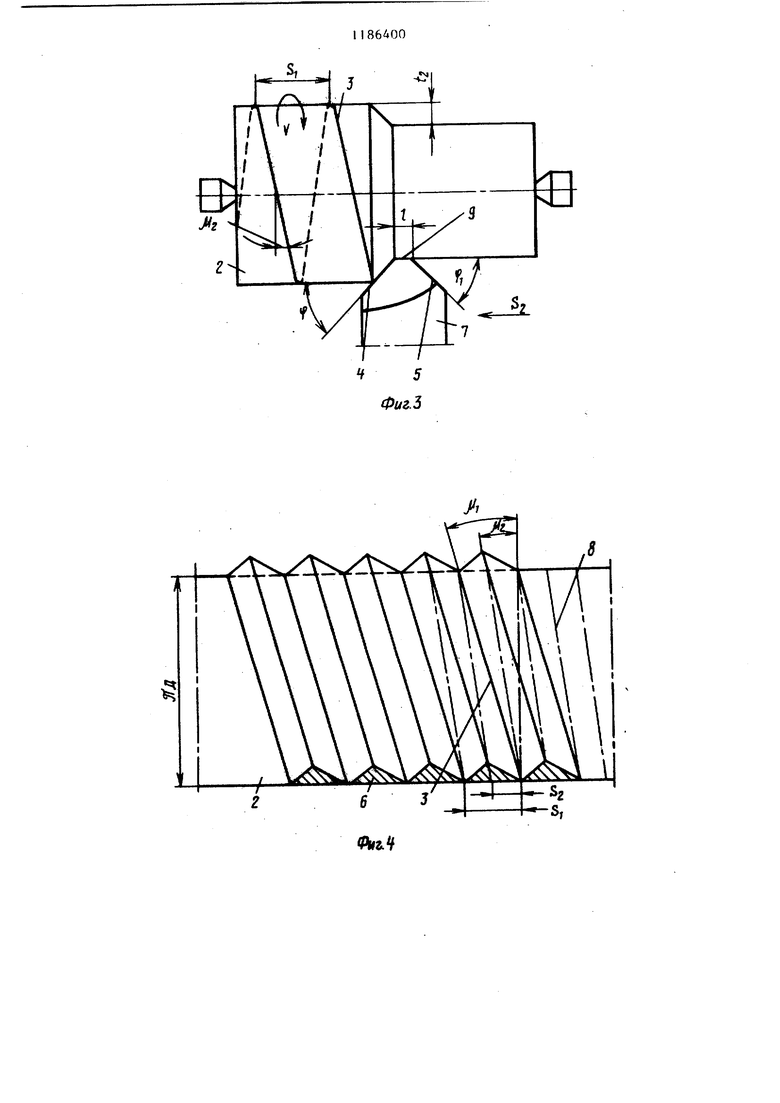

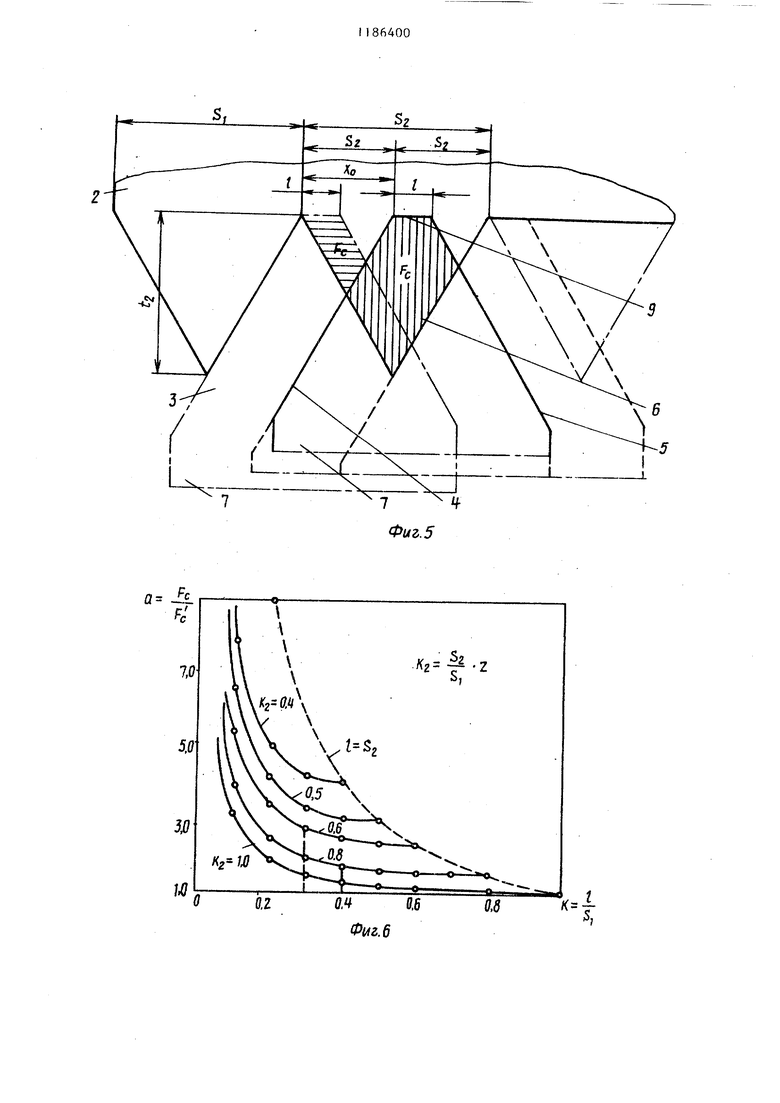

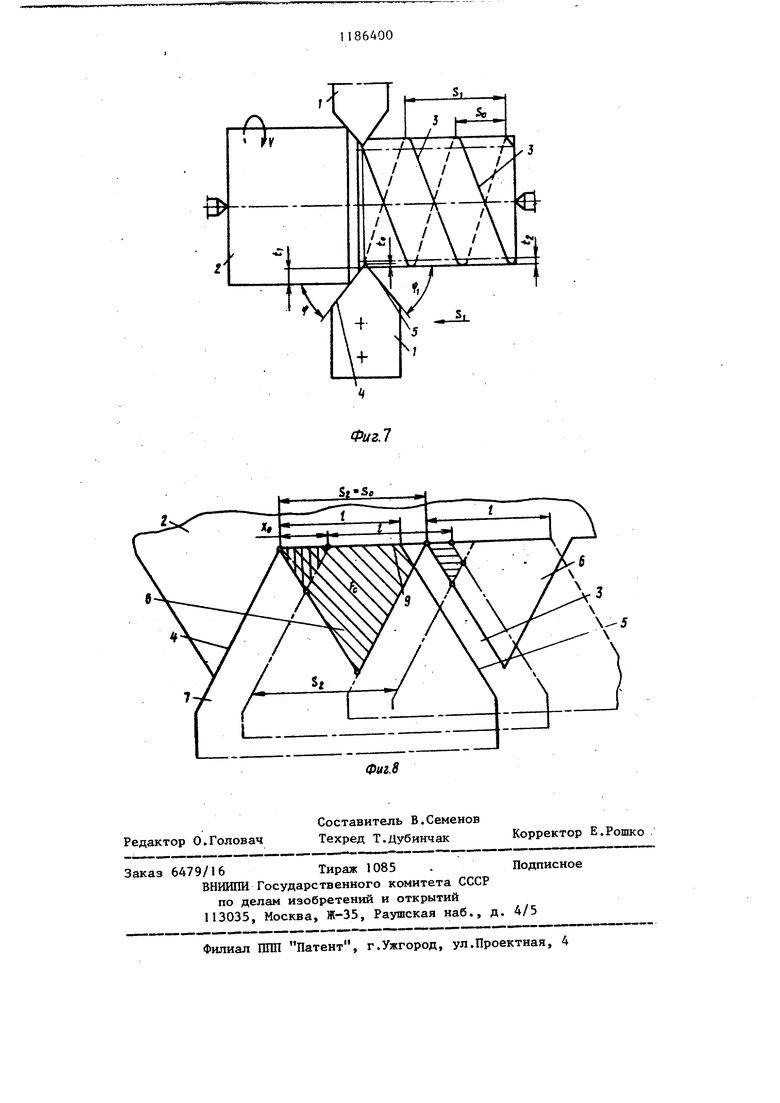

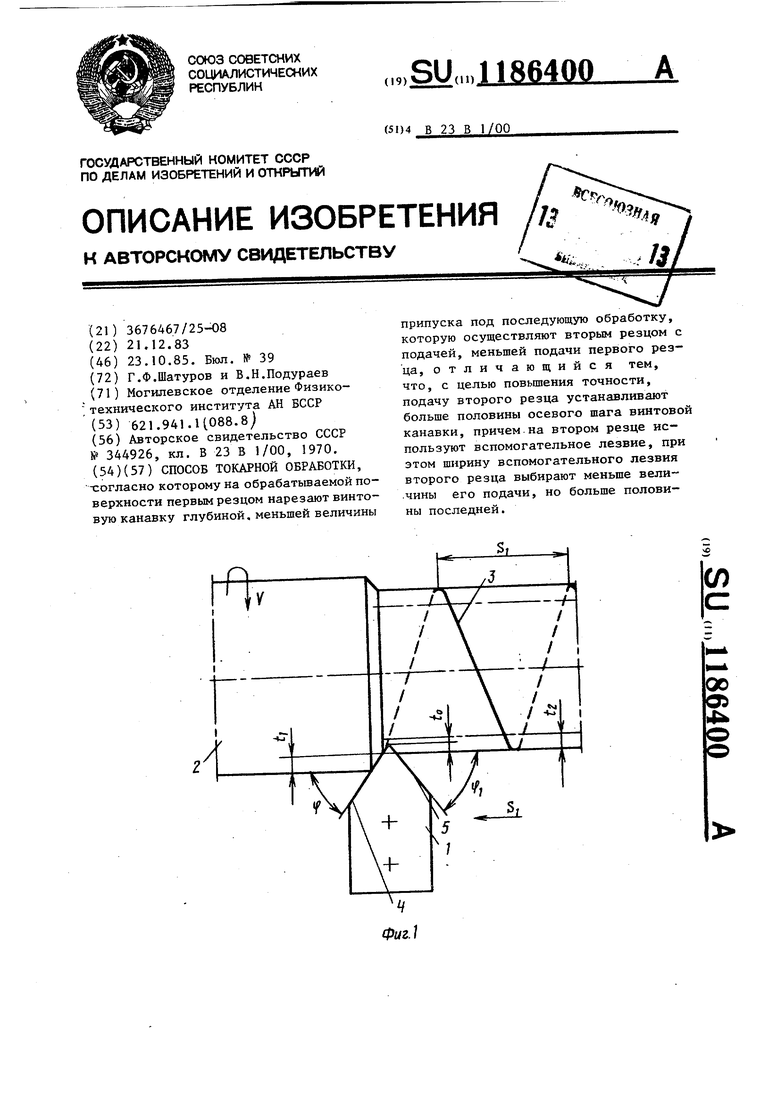

На фиг.1 изображена схема обработки по предлагаемому способу; на фиг.2 - положения резца при образова-10 НИИ канавки на предыдущем (первом) . проходе; на фиг.3 - схема обработки на последующем (втором )проходе со стружкодроблением; на фиг.4 - траектория движения резца на последующем 15 (втором) проходе относительно направления винтовой канавки; на фиг.5 - положения резца при срезании им выступа детали, расположенного между канавками; на фиг.6 - изменение соотноше- 20 ния максимального и минимального сечения среза в зависимости от ширины вспомогательного лезвия резца для раз личных величин подач; на фиг.7 - схема обработки с нарезанием двух вин- 25 товых канавок двумя резцами на предыдущем (первом ) проходе; на фиг.8 - положения резца при обработке поверхности детали с многозаходной винтовой канавкой.JQ

Обработку по предлагаемому способу осуществляют следующим образом.

Включают вращение детали и подачу S резца.

Резец I, снимающий предваритель- 35 ный припуск глубиной t с обрабатываемой детали 2, одновременно нарезает винтовую канавку 3 (фиг.1) на глубину tjj, меньшую глубины t, припуска, предназначенного под после- 0 дующую окончательную обработку резцом, и большую величины 0,5 t для осуществления дробления стружки, т.е. 0,5 lt. Величина перемещения 3 резца, снимающего предва- 5 рительный припуск глубиной t , за один оборот детали 2 должна быть такой, что величина припуска под последующую обработку остается постоянной, равной t-. Припуск величиной t сни- 50 мается резцом на другой (следующей) операции или последующем проходе. Подача S резца рассчитьтается, исходя из условия снятия только припуска t и образования канавки 3. Так, если 55 резец имеет главное 4 и вспомогательное 5 лезвия с углами в плане соответственно Ч к (фиг.2) , то рас:четная величина подачи S предварительного прохода , снимающего предварительный припуск, равна

1 3., tp (ctg Ч + ctg V ) , (1 ) Изменяя конфигурацию резца, можно меТак для

нять и величину подачи

радиусного резца расчетная величина подачи S предварительного прохода равна

2f 2г

(2)

о t, - г.

радиус лезвия резца при его вершине.

Если подача S резца не равна расчетной подаче S, то при нарезании канавки 3 величина припуска t. под последующую обработку или уменьшится t г t при. S ; S р ( зто положение лезвия 4 на фиг.2 показано пунктиром), или увеличится t при S Sp, (это положение лезвия 4 на фиг.2 показано .штрих-пунктиром ). Если подача S не равна подаче Sp, то высота выступа 6 детали, образованного соседними канавками, изменяется против номинальной. Снятие большего припуска на предьщущем проходе при S., i SP может привести к выходу детали в брак на последующем проходе, поскольку припуск под обработку рассчитывается технологическим нормированием. Снятие меньшего припуска на предварительном проходе при S Sp увеличивает нагрузку на резец при последующем проходе, что также нежелательно, поскольку уменьшает стойкость чистового резца и увеличивает силы резания, а жесткость системы СПИД рассчитана на получение опред ленного качества детали. Поэтому при обработке по предлагаемому методу для получения некоторого диапазона изменения подачи Sp или 8 необходимо проектировать технологический процесс таким образом, чтобы была возможность (на 10-2С% ) изменять величину снимаемых припусков t и Если это невозможно, то изменяют геометрию резца или варьируют глубиной t канавки. Дпя обеспечения надежного стружкодробления глубина канавки tjj должна быть меньше величины припуска tj на величину 0,050,2 мм, но больше половины величины припуска 12 под последующую обра-, ботку, to - tj - (0,05-0,2). По результатам испытаний установлено, что если глубина канавки tj меньше половины величины припуска t2 под последующую обработку, то дробление стружки на втором проходе не осуществляется. Для того, чтобы при обработке резцом 7 на последующем проходе, снимающем припуск tg со стружкодробящей канавкой 3, осуществлялось дробление стружки, необходимо обработку производить с подачей S, не равной подаче S. предварительного прохода (фиг.З ). Обычно назначают 82 S,, (фиг.Д). В этом случае траектория 8 вершины резца 7 на поверхности детали 2 распо лагается под углом t , меньшим угла f4. подъема винтовой канавки 3, образованной на предварительном проходе . Bыxoд, резца 7 при обработке из выступа 6 в канавку 3 сопровождается уменьшением толщины и разделением стружки, т.е. ее дроблением. Дробление стружки происходит и при не нулевом ее сечении за счет наличия зоны материала с повьшзенным упрочнением. Для уменьшения колебания усилий при обработке поверхности детали с канавкой 3 на последующем (втором ) проходе процесс удаления металла производят с подЪчей, большей половины осевого шага расположения канавки резцом, имеющим дополнительное вспомогательное лезвие 9 (фиг .3 ), располо женное параллельно направлению подачи Sj.. В этом случае при нахождении pesца 7 в канавке 3 (фиг.5), т.е. при Хд О, он снимает припуск F (участок заштрихован горизонтальными линиями ). При дальнейшем движении резца относительно выступа в детали снимаемый им припуск увеличивается, и на оп ределенном расстоянии Xj, резец снимае максимальный припуск F (участок заштрихован вертикальными линиями ).Еслн резец имеет лезвие 9,равное нулю, то F О, а F максимально, что увеличи вает колебания усилия при обработке от нуля до максимального. Наличие дополнительного вспомогательного ле ВИЯ 9 уменьшает отношение а F с -г,т- ,что снижает вибрации системы при обработке. На фиг.6 показано изме нение отношения а -f.-r- Для различ-Si. Z ных отношений подач К- ч где Z - количество заходов винтовой канавки (Z 1, фиг.З). Наибольшее снижение колебаний снимаемого резцом припуска (. ) или усилий имеем при величине подачи, превышающей половину величины осевого шага S расположения канавок,т.е. S., 7 0,53 0,5-|-1 Kj 70,5, фиг.6). При этом, ширина 1 лезвия должна быть больше половины подачи Si , но не превьш1ать ее, т.е. 0,5 S - 1 - Sj. Так для слуkj 0,6 наибольшее снижение колебаний усилий имеем при -т- KZ. 0,3 К i К 0,6, где К2 . J 2. о р; Дпя 2 0,8 необходимо обработку вести резцом с параметрами 0,4 К 0,8. Значительное снижение колебаний усилий при обработке с подачей S 7 7 0 Резцом с 1 -- S, происходит вследствие того, что при XQ О, когда резец находится в канавке 3, площадь.сечения F незначительно отличается от площади Fj. при любом другом Х(}. Максимальное значение площади срезаемого слоя F имеем при Х(, S( - S-, или при , S,,S,. Если вести обработку S2 с подачей 82 резцом с ъ-i-S то он при X о снимает . 2 0 одновременно и минимальный и макси- мальный припуски, что сразу уменьшает колебаний сил резания. При дальнейшем продвижении резца вдоль выступа 6 детали практически не меняется площадь сечения .срезаемого слоя металла, т.е. силы резания стабилизированы. Для повьш1ения производительности на предварительном проходе обработку осуществляют двумя резцами 1 с нарезанием двухзаходной канавки (фиг.7 ). Шаг винтовой канавки S , осевой шаг расположения канавок S. Последующую обработку со стружкодроблением (фиг.З) производят с подачей Sj, равной осе- вому шагу S канавки (фиг.8), резцом с шириной 1 вспомогательного лезвия, равной не менее 1/4 Осевого шага асположения канавок, т.е. -г- S(,il.f

iо, в этом случае имеем незначительное (менее 50%) колебание усилия при обработке (на фиг.6, кривая с К

1,0; Кг -|- Начиная

К2

О

FC

с К 0,25, отношение а

измеТГ7

няется незначительно (фиг.6 ). Это происходит потому, что при перемещеНИИ резца на величину Х, часть припуска, заштрихованная вертикально (фиг.8), им .не удаляется, зато допол нительная часть припуска, заштрихованная горизонтально, прибавляется к основной части удаляемого припуска (заштрихованной наклонно )и, вследствие этого, площадь F удаляемого припуска остается практически неизменной .

П р им е р. Производим обработку стального вала диаметром 80 мм рецом с углами в плане - 5°, 30. Припуск на первом (предыдущем проходе t 1,4 мм. Припуск на втором (последующем ) проходе Ь 0,6 мм. Расчетная величина подачи SP для одновременного снятия припуска t и образования винтовой канавки глубиной tp 0,5 мм на предыдущем проходе равна

t (ctg V+ ctg f,) I ,366 мм/Об.

q

Подачу S берем, ближайщую по станку, S 1,36 мм/об. Последующую обработку производим резцом с Ч 45 и If, 30 S2 (0,5-1,0) S. Принимаем 5 1,0 мм/об. Ширина вспомогательного лезвия резца I 0,5 - S, принимаем I 0,6 мм. На основании данньк обработки

I

- Si

0,44

0,73;К

Имеем отношением

FC 2KiK - КJ

.

2Кг (l-Ka+KJ Ki

-рГ

превьппает оптимальное

это лищь на

отношение,получаемое при k k2 0,73. Таким образом, получаем значительное уменьшение колебания сил резания по сравнению с обработкой резцом, име ющим 1 О, когда отношение FC/F. равно бесконечности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки резанием | 1983 |

|

SU1186402A1 |

| Способ токарной обработки | 1983 |

|

SU1186401A1 |

| Резец | 1983 |

|

SU1155368A1 |

| СПОСОБ ВИБРАЦИОННОГО РЕЗАНИЯ И ВИБРАЦИОННЫЙ РЕЗЕЦ | 2007 |

|

RU2356700C1 |

| РЕЖУЩАЯ МНОГОГРАННАЯ ПЛАСТИНА | 2012 |

|

RU2482939C1 |

| Круглый вращающийся резец | 1986 |

|

SU1335377A1 |

| Свободно вращающийся многолезвийный резец | 1990 |

|

SU1703272A1 |

| Способ кинематического дробления стружки и устройство для его осуществления | 1986 |

|

SU1351718A1 |

| Способ обработки резцом с двумя вершинами | 1987 |

|

SU1547958A1 |

| Способ кинематического дробления стружки на станках с числовым программным управлением | 1984 |

|

SU1214327A1 |

СПОСОБ ТОКАРНОЙ ОБРАБОТКИ, -согласно которому на обрабатываемой поверхности первым резцом нарезают винтовую канавку глубиной, меньшей величины припуска под последующую обработку, которую осуществляют вторым резцом с подачей, меньщей подачи первого резца, отличающийся тем, что, с целью повышения точности, подачу второго резца устанавливают больше половины осевого шага винтовой канавки, причем.на втором резце ис пользуют вспомогательное лезвие, при этом ширину вспомогательного лезвия второго резца выбирают меньше вели .чины его подачи, но больше половины последней. сл

ФигЛ

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАВОГКЙ С ДРОБЛЕНИЕМСТРУЖКИ | 0 |

|

SU344926A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-10-23—Публикация

1983-12-21—Подача