ЭО 9д 9 СП СП Изобретение относится к черной металлургии и может быть использовано при производстве рельсовой стали. Цель изобретения - уменьшение загрязненности рельсов строчечными оксидными включениями. Внепечную обработку рельсовой ста ли в ковше осуществляют продувкой аргоном с интенсивностью 0,00360,0046 м /т-мин в течение первых 4-6 мин, а затем с интенсивностью 0,0023-0,0035 М7Т-МИН до получения содержания растворенного в металле алюминия 0,012-0,017%. Уменьшение интенсивности продувки аргоном на заключительной фазе ее необходимо для предотвращения загрязнения металла шлаковыми включениями при перемешивании шлака с мета лом и уменьшения скорости выгорания алюминия. Кроме того, решающее значе ние для уменьшения загрязненности ок сидными строчечными включениями рель сов имеет получение оптимального содержания алюминия в рельсовой стали 0,012-0,017%. Для этого также необходима пониженная скорость окисления алюминия. I Выбор граничных параметров обуслов лен тем, что при интенсивности продув ки аргоном менее 0,0023 м /т-мин эффективность ее в отношении удаления неметаллических включений резко падает, а кроме того, получение оптимального содержания алюминия в стали (0,012-0,017% затрудняется в случае получения высокого содержания его в металле в конце первого этапа продувки. Превьш1ение интенсивности продувки аргоном более 0,0035 м /т-мин не позволяет получить требуемое содержание алюминия в случае содержани его после первого этапа продувки, близком к нижнему пределу (0,012%). Кроме того, дальнейшее увеличение интенсивности продувки влечет за собой засорение металла шлаковыми вклю чениями. Оптимальное содержание алюминия в стали (0,012-0,017%) установ лено на основании статистической обработки плавок рельсовой стали, продутой аргоном в 200-тонных ковшах мартеновского цеха, а также проведения опытных плавок Это исследова ние показало, что перевод рельсов 1J группы в tj сорт по неметаллическим включениям приходится, главным образом, на плавки с содержанием алюми152 ния в металле до 0,012% или выше 0,017%. Продолжительность первого этапа продувки 4-6 мин аргоном с интенсивностью 0,0036-0,0046 .мин обусловлена тем, что при продувке менее 4 мин не обеспечивается основное назначение продувки: усреднение химического состава и температуры металла в ковше, а превьш1ение его вьш1е 6 мин в ряде случаев приводит к получению содержания алюминия в стали менее 0,012%. После 10-15-минутной выдержки металла в ковше ковш подают на стенд на установку для продувки металла аргоном. Продувку начинают, опуская фурму в металл при давлении аргона несколько выше ферростатического металла в ковше.: Затем в зависимости от состояния и количества шлака в ковше, от степени оголения металла из-под шлака устанавливают интенсивность продувки в пределах 0,0036-0,0043 м /т-мин. Продолжительность первого этапа (4-6.мин) устанавливают в зависимости от продолжительности раскислепературы металла перед раскислением и других факторов. Если выпуск был длительным, продолжительность первого этапа продувки уменьшают до 4 мин, если бьш коротким, удлиняют до 6 мин. При нормальной продолжительности выпуска (15-20 мин) продувку на первом этапе производят в течение 5 мин. После окончания первого этапа фурму поднимают, производят с помощью активометра определение содержания растворенного в металле кислорода для оценочногоопределения содержания алю- миния в металле. (Содержание алюминия общего может быть определено непосредственно в пробе спектральным методом). На основании полученных данных оценочно определяют продолжительность дальнейшей продувки и интенсивность ее в пределах 0,00230,0035 м т-мин. Пример 1. Плавка выпускается в ковш в течение 18 мин. В ковш присаживают алюминий в количестве 500 г/т. Толщина слоя шлака обычная (200 мм). Ковш через 10 мин подают на установку для продувки металла аргоном. В течение первых Г мин

продувку ведут с интенсивностью 55 м/ч (0,0042 .мин). После этого с помощью актинометра производят замер кислорода, содержание которого составляет 0,0006%, что соответ- 5 ствует 0,020-0,022% алюминия, С учетом скорости выгорания алюминия на втором этапе продувки в среднем 0,001%/мин и необходимости получения содержания его в металле в пре- 10 делах 0,014-0,015% продувку ведут еще 6 мин с интенсивностью 37 м /ч (0,0029 м /Тмин). Контроль растворенного кислорода показывает 0,0008%, что соответствует содержанию в,метал-15 ле 0,015% алюминия. Продувку заканчивают.

Пример 2, Металл в ковше раскисляют так же, как в примере 1, Выпуск металла продолжается 30 мин, 20 Это предопределяет повышенный угар алюминия в ковше. Продувку на первом этапе ведут с более низкой интенсивностью 50 м/ч (0,0039 .мин). После 4 мин продувки замеряют содер- 25 жание кислорода 0,0007%, что соответствует содержанию 0,017-0,020% алюминия. Второй этап продувки проводят также с пониженной интенсивностью 32 м /ч (0,0023 м /т-мин) в течение зо 4 мин. При такой интенсивности продувки скорость выгорания алюминия составляет 0,0007%/мин, После второго этапа продувки содержание кислорода составляет 0,0009%, что соответствует ,. 0,015-0,016% алюминия. Продувка з аканчивается.

Пример 3, Выпуск плавки прО7 должается 12 мин, В ковше толщина слоя, шлака 300 мм. Это предопределяет, с 40 одной стороны, малый угар алюминия при раскислении металла в ковше, с другой, малую скорость выгорания алюминия в процессе продувки вследствие практического устранения окисления 45 его кислородом воздуха. Продувку в первом периоде ведут с наибольшей интенсивностью 58 м/ч (0,0046 .мин) , После 6 мин продувки содержание кислорода в металле 0,0006% что соответ-50 ствует 0,020-0,022% алюминия. Второй этап продувки ведут также с максимальной интенсивностью 45 м /ч (0,0035 м /т-минК При рассматриваемых, условиях ожидаемая скорость окисле- 55 ния алюминия 0,0008 %/мин. Для получения 0,014-0,015% алюминия продолжительность продувки должна составлять еще 6 мин,После 6 мин продувки содержание кислорода 0,0007%, что соотвепствует заданному содержанию алюминия 0,016%, На этом продувку заканчивают.

Как показали данные опытной проверки, в результате использования предлагаемого способа внепечной обработки рельсовой стали практически устраняется перевод рельсов 11 группы во П сорт по строчечным оксидным включениям. Контроль осуществляется на 6 шлифах, вырезанных из трех головных и трех донных рельсов от плавки, в случае обнаружения на одном из шлифов строчек оксидов более 8 мм, все рельсы данной плавки переводят-ся во 11 сорт.

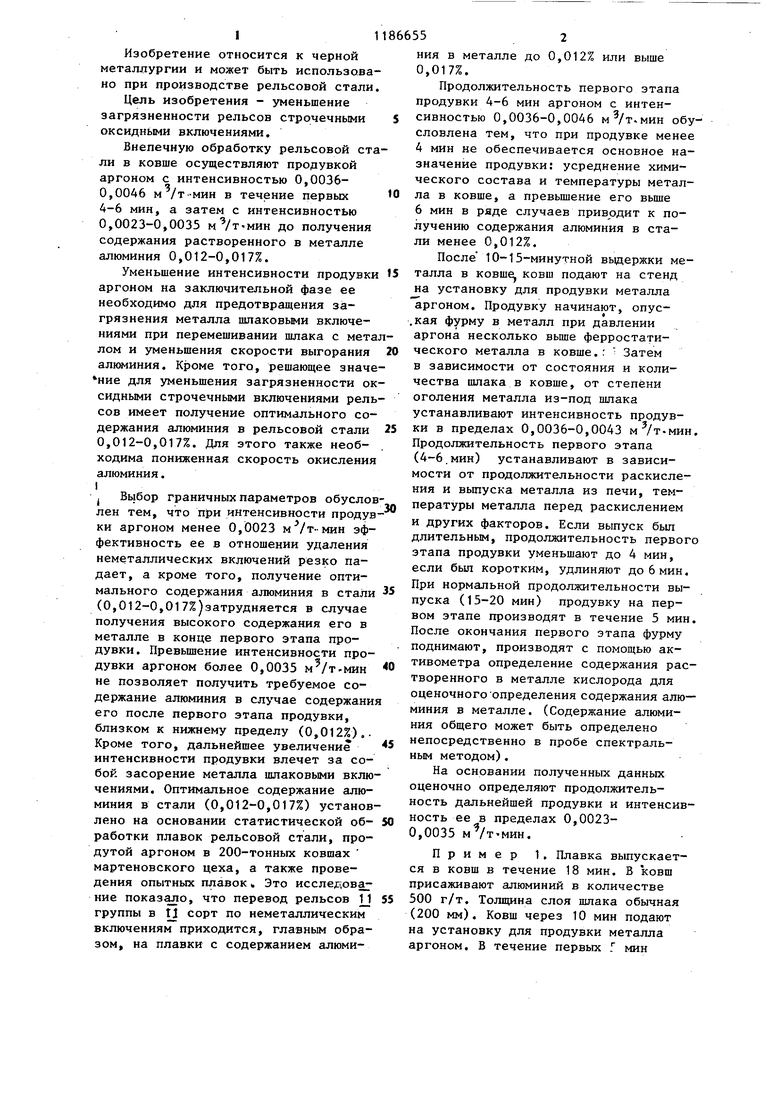

Для проверки проводят серию опытных плавок в промышленных условиях, металл продувают аргоном в течение 4-6 мин с интенсивностью 0,00360,0046 м /т-мин, затем в части плавок продувку продолжают с той же интенсивностью по известному способу, а в части плавок продолжают с пониженной интенсивностью 0,00230,0035 м /т.мин по предлагаемому способу. Результаты приведены в 1;аблице,

Из приведенных данных видно, что все плавки с интенсивностью продувки на завершающей стадии 0,00230,0035 м /т-мин имеют оптимальное содержание алюминия в готовом металле (0,012-0,017%) и удовлетворяют требованиям стандарта для рельсов 1 сорта в отношении длины строчечных оксидных включений - до 8 мм. Плавка 3 с. низкой интенсивностью продувки отличается высоким содержанием алюминия (0,019%) и не удовлетворяла требованиям стандарта - максимальная длина строчечных оксидов 8,36 мм. Это же относится к плавкам 6 и 7 с высокой интенсивностью продувки арго ом по известному способу.

Предлагаемый способ внепечной обработки рельсовой стали в сравнении с известным способом обеспечивает снижение отсортировки рельсов во IJ сорт по неметаллическим включениям. Внепечная обработка по предлагаемому способу на проверочных опытных плавках обеспечивает во всех случаях получение рельсов 1 сорта. Из 7 плавок, относящихся к известному способу обработки рельсовой стали, 5 плавок

не удовлетворяют требованиям, предъявляемым к t сорту рельсов по неметаллическим включениям (по результатам заводского контроля каждая 2-3-я проконтролированные плавки переводятся во П сорт по неметаллическим включениям. Средняя длина строчечных оксидных включений из максимальных оценок шлифов при продувке по предлагаемому способу составляет 3,74 мм по известному способу 7,72 мм. Содержа-.

ние окислов железа при продувке аргоном под окислительным шлаком в конце продувки по предлагаемому способу не превьпиает 4%, по известному не менее 8%. Перевод рельсов во Tl сорт приводит к значительным материальным потерям для производителя рельсов, так как он теряет 25 руб на i т

рельсов. Потребитель несет еще большие потери вследствие снижения эксплуатационной стойкости рельсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОКАЧЕСТВЕННОЙ РЕЛЬСОВОЙ СТАЛИ | 2012 |

|

RU2525969C2 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В КОВШЕ | 2009 |

|

RU2398890C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1995 |

|

RU2114183C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2001 |

|

RU2205880C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ ТРУБНОЙ ЗАГОТОВКИ | 2005 |

|

RU2284359C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ЭЛЕКТРОПЕЧАХ | 1999 |

|

RU2197539C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОДШИПНИКОВОЙ СТАЛИ | 1995 |

|

RU2095429C1 |

СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ РЕЛЬСОВОЙ СТАЛИ, включающий раскисление металла алюминием в ковше, продувку его аргоном с интенсивностью 0,0036-0,0046 м/Тмин и контроль содержания алюминия в металле в процессе продувки, отличающийся тем, что, с целью уменьшения загрязненности рельсов Iстрочечньми оксидными включениями, щюдувку металла аргоном ведут с интенсивностью 0,00360,0046 м/т- мин в течение первых 4-6 мин, затем с интенсивностью 0,0023-а,0035 .мин до содержания алюминия в металле 0,012-0,017%. в (Л

| Колпаков С.В., Шалимов А.Г., Поживалов A.M | |||

| и др | |||

| Обработка конверторной стали аргоном | |||

| Сталь, 1979, № 3, с | |||

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

| ШюрманЭ., Реденец Б., Илушнель В | |||

| Кинетика угара алюминия при продувке металла в ковше инертным газом | |||

| Черные металлы, 1980, № 24, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1985-10-23—Публикация

1984-04-28—Подача