Изобретение относится к способам нагрева металла перед обработкой давлением и может быть использовано в металлургической и других отраслях промьшшенности.

Цель изобретения - улучшение прогрева блюмов по сечению, снижение угара и обезуглероживания и повышение производительности.

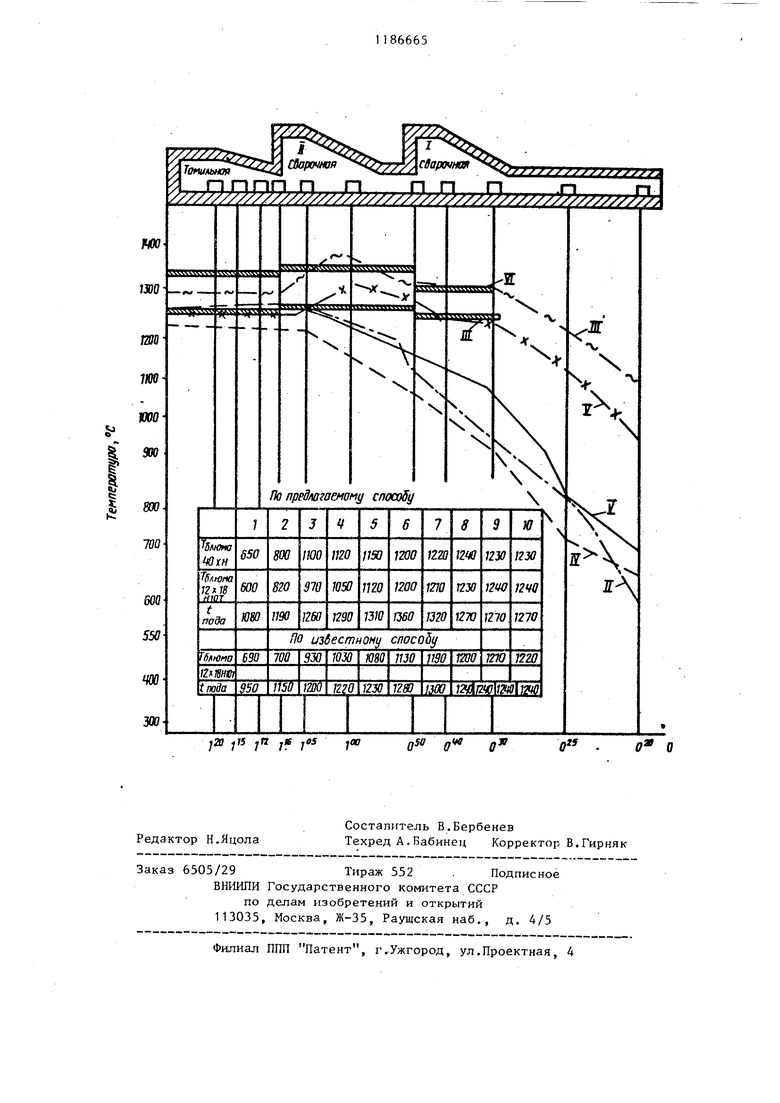

На чертеже представлены диграммы, поясняющие предлагаемый способ.

Пример 1. Проводят нагрев блюмов с размерами 180-180-6000 мм, из стали 40ХН. Во вторую сварочную зону блюмы поступают с температурой центральных частей (кривая 1) Температуру пода на входе во вторую сварочную зону устанавливают равной 1310°С, в средней части 1360°С., на выходе . Темпер.атура по зонам показана на кривой VI. Температура центральных частей блюмов, измеренная при помощи штыковой термопары, в средней части равна , а на выходе .

При установлении температуры пода в средней части руководствуются следующим. Под печи, образованный неподвижными и подвижными балками, имеет неравномерную температуру. Так, в зазорах между балками температура ниже, чем температура деталей балок. На практике, чтобы выровнять температуру этих участков,

в средней части под нагревают до 1360 С. Чтобы избежать повышенного

угара и обезуглероживания, температуру пода понижают от средней части сварочной зоны к выходу до 1270 1280°С, а время прохождения по этой зоне блюмов задают равным 25% от общей продолжительности нагрева или 20 мин.

Нагрев блюмов 180-1806000 мм осуществляют в течение 1 ч 20 мин, время прохождения по томильной зоне блюмов устанавливают равным 12%, что соответствует 10 мин.

Для получения сравнительных данных параллельно проводят нагрев блюмов известным способом (кривые IV V и VII). На кривых IV, V и VII показаны изменения температур центральных частей блюмов пода, зон соответственно.

Пример 2. Проводят нагрев блюмов с размерами 180«180-6000 мм из сталей 12Х18Н10Т, ШХ15,ЗОХГСН2А,

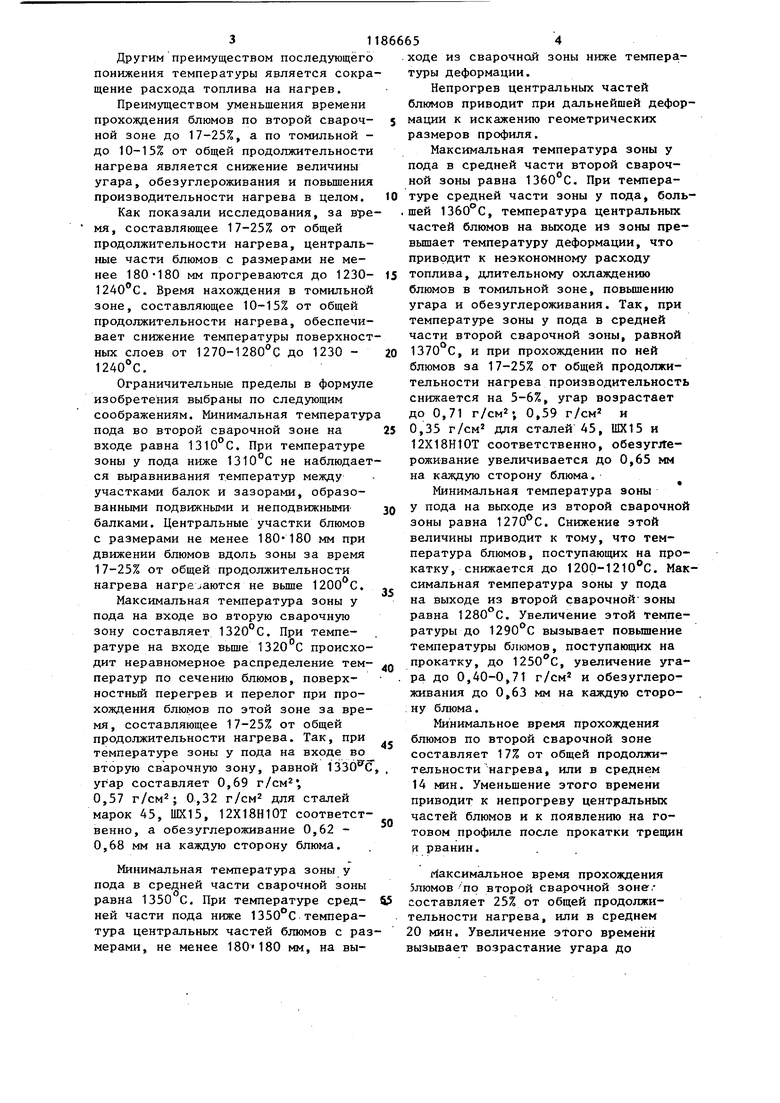

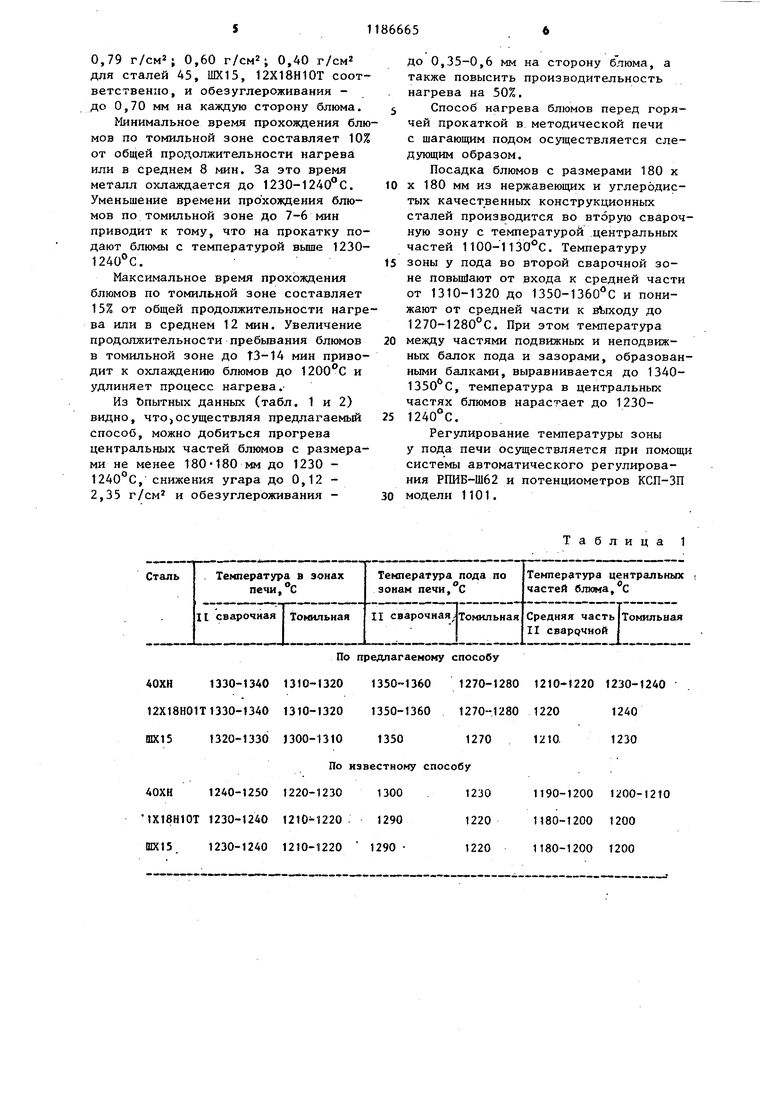

ХВГ. Температура центральных частей блюмов представлена на кривой II. Температура центральных частей блюмов на выходе второй сварочной зоны равна 1230 С. Время прохождения блюмов по второй сварочной зоне устнавливают равным 25% от общего времени нагрева или 20 мин, а по томилной зоне 12% или 10 мин. Нагрев блюмов осуществляют в течение 1 ч 20 МИН; Определяют величину угара и глубину обезуглероживания образцов, нагреваемых по предлагаемом и известному способам. Данные приведены в табл. 1 и 2.

Использование предлагаемого способа нагрева блюмов перед горячей прокаткой в методических печах с шагающим подом позволяет обеспечить прогрев центральной части блюмов с размерами не менее 180-180 мм до температур деформации при одновременном снижении угара и глубины обезуглероживания, а также повьш1ение производительности способа в среднем на 50% (табл. 1 и 2).

Преимуществом повышения температуры второй сварочной зоны от входа к средней части от 1310-1320 С до 1350-1360 С является выравнивание температур на этих участках пода между частями балок и зазорами, образованными между подвижными и неподвижными балками, до 1340-1350 и за счет этого - глубокий прогрев блюмов.

Как показали исследования (табл. и 2), прогрев центральных частей блюмов из нержавеющих углеродистых качественных конструкционных марок сталей с размерами не менее 180 х X 180 мм до температур деформации наступает, когда температура пода достигает 1350-1ЗбО С. Нарастание температуры централы1ых частей блюмов в этот период нагрева происходит до значений 1200-1210 С. Дальнешее нарастание температуры центральных частей имеет место, несмотря на понижение температуры пода от средней части к выходу второй сварочной зоны до 1270-1280 с. Преимуществом понижения температуры пода является возможность стабилизации температу, ры центральных частей блюмов до 1230-1240 С при оптимальных значениях угара металла и обезуглероживани Другим преимуществом последующего понижения температуры является сокра щение расхода топлива на нагрев. Преимуществом уменьшения времени прохождения блюмов по второй сварочной зоне до 17-25%, а по томильной до 10-15% от общей продолжительности нагрева является снижение величины угара, обезуглероживания и повьшения производительности нагрева в целом. Как показали исследования, за вре мя, составляющее 17-25% от общей продолжительности нагрева, центральные части блюмов с размерами не менее 180-180 мм прогреваются до 12301240с. Время нахождения в томильной зоне, составляющее 10-15% от общей продолжительности нагрева, обеспечивает снижение температуры поверхност ных слоев от 1270-1280С до 1230 1240С. Ограничительные пределы в формуле изобретения выбраны по следующим соображениям. Минимальная температур пода во второй сварочной зоне на входе равна . При температуре зоны у пода ниже 1310°С не наблюдает ся выравнивания температур между участками балок и зазорами, образованными подвижными и неподвижнымибалками. Центральные участки блюмов с размерами не менее 180180 мм при движении блюмов вдоль зоны за время 17-25% от общей продолжительности нагрева нагреJaютcя не вьше 1200 С. Максимальная температура зоны у пода на входе во вторую сварочную зону составляет 1320°С. При температуре на входе выше 1320°С происходит неравномерное распределение температур по сечению блюмов, поверхностный перегрев и перелог при прохождения блюмов по этой зоне за время, составляющее 17-25% от общей продолжительности нагрева. Так, при температзфе зоны у пода на входе во вторую сварочную зону, равной угар составляет 0,69 г/см, 0,57 0,32 г/см2 для сталей марок 45, 111X15, 12Х18Н10Т соответственно, а обезуглероживание 0,62 0,68 мм на каждую сторону блюма. Минимальная температура зоны у пода в средней части сварочной зоны равна 1350 С. При температуре средней части пода ниже температура центральных частей блюмов с раз мерами, не менее мм, на выходе из сварочной зоны ниже температуры деформации. Непрогрев центральных частей блюмов приводит при дальнейшей деформации к искажению геометрических размеров профиля. Максимальная температура зоны у пода в средней части второй сварочной зоны равна 1360°С. При температуре средней части зоны у пода, большей , температура центральных частей блюмов на выходе из зоны превышает температуру деформации, что приводит к неэкономному расходу топлива, длительному охлаждению блюмов в томильной зоне, повьш1ению угара и обезуглероживания. Так, при температуре зоны у пода в средней части второй сварочной зоны, равной 1370°С, и при прохождении по ней блюмов за 17-25% от общей продолжительности нагрева производительность снижается на 5-6%, угар возрастает до 0,71 0,59 г/см и 0,35 г/см для сталей 45, ШХ15 и 12Х18Н10Т соответственно, обезуглероживание увеличивается до 0,65 мм на каждую сторону блюма. Минимальная температура зоны у пода на выходе из второй сварочной зоны равна . Снижение этой величины приводит к тому, что температура блюмов, поступающих на прокатку, снижается до 120р-1210С. Максимальная температура зоны у пода на выходе из второй сварочной зоны равна 1280 С. Увеличение этой температуры до 1290 С вызывает повьшение температуры блюмов, поступающих на прокатку, до 1250с, увеличение угара до 0,40-0,71 г/см и обезуглероживания до 0,63 мм на каждую сторону блюма. Минимальное время прохождения блюмов по второй сварочной зоне составляет 17% от общей продолжительности нагрева, или в среднем 14 мин. Уменьшение этого времени приводит к непрогреву центральных частей блюмов и к появлению на готовом профиле после прокатки трещин р1 рванин. Максимальное время прохождения Злюмов по второй сварочной зонег составляет 25% от общей продолжительности нагрева, или в среднем 20 мин. Увеличение этого времени вызывает возрастание угара до

0,79 0,60 г/см2; 0,40 г/см для сталей 45, Ж15, 12Х18Н10Т соответственно, и обезуглероживания до 0,70 мм на каждую сторону блюма.

Минимальное время прохождения блюмов по томильной зоне составляет 10% от общей продолжительности нагрева или в среднем 8 мин. За это время металл охлаждается до 1230-1240 С. Уменьшение времени прохождения блюмов по томильной зоне до 7-6 мин приводит к тому, что на прокатку подают блюмы с температурой выше 12301240°С.

Максимальное время прохождения блюмов по томильной зоне составляет 15% от общей продолжительности нагрева или в среднем 12 мин. Увеличение продолжительности пребьшания блюмов в томильной зоне до ТЗ-14 мин приводит к охлаждению блюмов до 1200°С и удлиняет процесс нагрева .

Из Опытных данных (табл. 1 и 2) видно, что,осуществляя предлагаемый способ, можно добиться прогрева центральных частей блюмов с размерами не менее 180-180 мм до 1230 1240°С, снижения угара до 0,12 2,35 г/см и обезуглероживания По предлагаемому способу

1310-1320 1350-1360 1270-1280

1310-1320 1350-1360 1270-1280 ПОО-131013501270

По известному способу

1220-1230 1300 1230

1210-1220. 1290 1220

1210-11220 1290 1220

до 0,35-0,6 мм на сторону блюма, а также повысить производительность нагрева на 50%.

Способ нагрева блюмов перед горячей прокаткой в. методической печи с шагающим подом осуществляется следующим образом.

Посадка блюмов с размерами 180 к X 180 мм из нержавеющих и углеродистых качественных конструкционных сталей производится во вторую сварочную зону с температурой центральных частей 1100-1130 С. Температуру зоны у пода во второй сварочной зоне повышают от входа к средней части от 1310-1320 до 1350-1360С и понижают от средней части к в,1ходу до 1270-1280°С. При этом температура между частями подвижных и неподвижных балок пода и зазорами, образованными балками, выравнивается до 13401350 С, температура в центральных частях блюмов нарастает до 12301240 С.

Регулирование температуры зоны у пода печи осуществляется при помощ системы автоматического регулирования РПИБ-Ш62 и потенциометров КСП-ЗП модели 1101.

Таблица 1

Температура центральных частей блюма,с

Средняя часть Томильная II сваррчной I

1210-12201230-1240

12201240

12101230

1190-12001200-1210

1180-12001200

1180-12001200

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАГРЕВА СЛЯБОВ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ ПОД ГОРЯЧУЮ ПРОКАТКУ | 1999 |

|

RU2151202C1 |

| Методическая печь | 1982 |

|

SU1067329A1 |

| Методическая печь | 1982 |

|

SU1081399A1 |

| Способ нагрева металлических заготовок в методической печи | 1985 |

|

SU1289895A1 |

| Способ обработки слитков кипящей и полуспокойной стали перед прокаткой | 1987 |

|

SU1541292A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ МАРОК СТАЛИ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2306992C2 |

| Способ нагрева металла | 1987 |

|

SU1451511A1 |

| НАГРЕВАТЕЛЬНАЯ ПЕЧЬ С ШАГАЮЩИМ ПОДОМ ДЛЯ НАГРЕВА ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2114185C1 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ НА ТОЩИХ УГЛЯХ | 2009 |

|

RU2407804C2 |

| Способ нагрева заготовок в методической печи | 1989 |

|

SU1786352A1 |

СПОСОБ НАГРЕВА БЛЮМОВ преимущественно перед прокаткой в ме-. тодической печи, включающий подогрев в методической зоне, нагрев в двух сварочньпс зонах и охлаждение до температур деформации в томильной зоне, отличающийся тем, что с целью улучшения прогрева блюмов по сечению,снижения угара и обезуглероживания и повышения производи- тельности, во второй сварочной зоне создают переменный температурный режим по ее длине на уровне пода от 1310-1320с в начале зоны, до i 1350-1ЗбО С в ее середине и 1270 1280 С в конце ее, при зтом время (Л нагрева блюмов во второй сварочной зоне составляет 17-25%, а в томильной зоне 10-15% общего времени нагрева.

| Горбунов B.C | |||

| Нагрев металла | |||

| перед прокаткой | |||

| М.: Металлургия, 1963, с | |||

| Двухколейная подвесная дорога | 1919 |

|

SU151A1 |

| Чижиков Ю.М | |||

| Процессы обработки давлением легированных сталей и сплавов | |||

| М.: Металлургия, 1965, с | |||

| Накладной висячий замок | 1922 |

|

SU331A1 |

Авторы

Даты

1985-10-23—Публикация

1983-12-27—Подача