Изобретение относится к прокатному производству, в частности, к способу нагрева слябов электротехнической анизотропной стали в печи с шагающими балками под горячую прокатку на непрерывном стане горячей прокатки.

Известен способ [См.: Современное металлургическое производство. Франценюк И. В., Франценюк Л.И. - М.: Металлургия, 1995. - 528 с.] непрерывного нагрева слябов углеродистых и низколегированных сталей в печи с шагающими балками, включающий в себя верхний и нижний нагрев слябов при непрерывном их прохождении по всей длине печи. Печь с шагающими балками состоит из двух сварочных зон и томильной зоны.

Предельная производительность печи определяется возможностью достижения заданной температуры слябов, обеспечивающей получение проката углеродистых и низколегированных сталей с требуемым уровнем физических свойств. Температуры нагрева слябов по зонам печи установлены опытным путем в соответствии с достигнутым ритмом прокатки и производительностью непрерывного стана.

Вышеуказанный известный способ нагрева слябов в печи с шагающими балками является наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению.

Однако указанный способ не обеспечивает однородность прогрева слябов электротехнической анизотропной стали. Исследованиями динамики прогрева слябов в печах толкательного типа [См.: Динамика прогрева изотропной стали второй группы легирования в методических печах НШС 2000 НЛМК. Поляков М.Ю., Долматов А.П., Бурлаков В.И., Таран В.Г., Усков В.В. - Сб. тр. "Материалы восьмого Всесоюзного совещания по физике металлов и металловедению электротехнических сталей и сплавов" (ч. II) - М.: Черметинформация, 1988, с. 19 - 22] показано, что разница между показаниями зональной температуры в томильной зоне и температурой, достигаемой в центре сляба, составляет 50 - 60oC, а перепад температуры между поверхностью и центром сляба, на выдаче его из печи под прокатку, составляет ≤ 40oC. Соответственно, для печей с шагающими балками диапазоны вышеуказанных перепадов температур значительно больше, поскольку в печах с шагающими балками тепловые потоки снизу на 15 - 20% меньше по сравнению с печами толкательного типа.

Применение в печах с шагающими балками форсированного режима нагрева за счет повышения температуры вверху томильной и сварочной зон в течение короткого времени приводит к еще большему перепаду температуры по толщине слябов из-за повышенного окалинообразования на поверхности нагреваемых слябов. Повышение толщины слоя окалины ухудшает процессы теплопередачи по толщине сляба, что в свою очередь способствует еще большему повышению температуры поверхностных слоев в процессе нагрева слябов и, как следствие, приводит к оплавлению окалины и недогреву сляба в центре и снизу. Температура раскатов, полученных прокаткой форсированно нагретых слябов, после черновой группы не повышается, что косвенно подтверждает неэффективность данного технического решения.

Другим недостатком известного способа является невозможность достижения заданной температуры (1280 - 1310oC) нагрева слябов электротехнической анизотропной стали в томильной зоне печи из-за ограниченного времени их томления, необходимого для растворения включений нитридной фазы-ингибитора AlN.

Следовательно, по известному способу нагрева в печах с шагающими балками невозможно обеспечить температуру слябов ЭАС в интервале 1280 - 1310oC перед выдачей их на прокатку, увеличить время томления слябов при верхней предельной температуре и уменьшить неоднородность прогрева слябов по толщине.

Задача состоит в том, чтобы при нагреве слябов электротехнической анизотропной стали в печах с шагающими балками обеспечить их качественный прогрев по всему сечению, создать условия растворения включений нитридной фазы-ингибитора AlN, особенно в центральной зоне слябов, что является необходимым условием для получения высококачественной электротехнической анизотропной стали по нитридной технологии обработки на последующих переделах.

Техническая задача решается путем осуществления нагрева слябов электротехнической анизотропной стали в печи с шагающими балками по ступенчатому режиму, включающему в себя непрерывный нагрев при перемещении слябов по всей длине печи до заполнения второй сварочной и томильной зон, отличающемуся тем, что после заполнения этих зон перемещение слябов прекращают, производят выравнивание температуры по длине второй сварочной и томильной зон путем снижения на 30 - 50oC температуры вверху второй сварочной зоны и повышения температуры на 10 - 30oC вверху томильной зоны, повышают температуру на 20-30oC внизу обеих зон и осуществляют изотермическую выдержку, длительность которой устанавливают по зависимости

τв = 112,65•10-4•Hс 2/Si + 31822,32/ τн - 247,11, (1)

где τв - время изотермической выдержки, мин;

112,65 - размерный коэффициент, мин•%/мм2;

Hс - толщина слябов, мм;

Si - массовая доля кремния в стали, %;

31822,32 - размерный коэффициент, мин2;

τн - время непрерывного нагрева слябов в процессе транспортировки их в методической печи с шагающими балками при заполнении второй сварочной и томильной зон печи, мин;

247,11 - размерный коэффициент, мин.

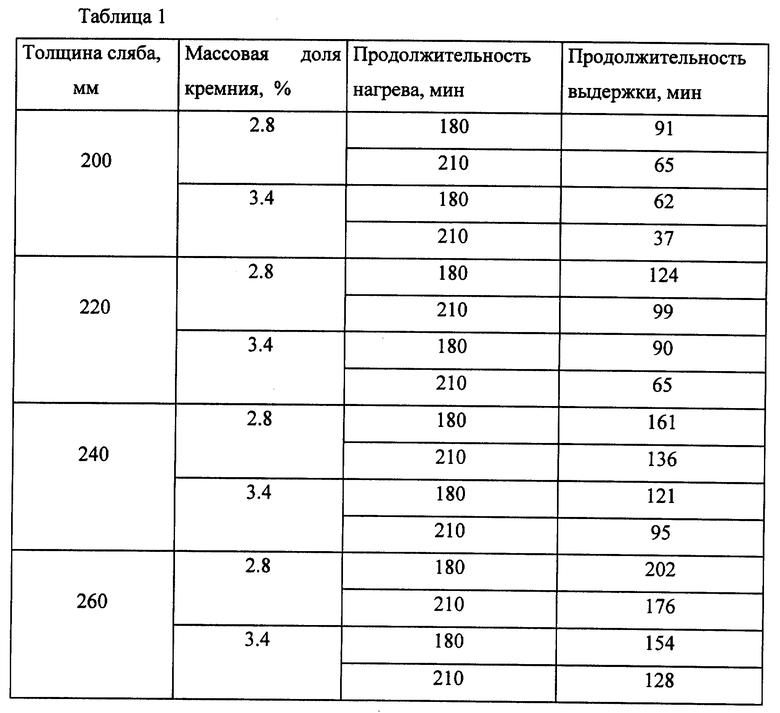

Наглядно результаты расчета продолжительности изотермической выдержки в зависимости от толщины сляба, массовой доли кремния и времени непрерывного нагрева можно представить в таблице 1. Увеличение времени изотермической выдержки с увеличением толщины слябов связано с необходимостью более полного прогрева слябов по сечению. При увеличении времени непрерывного нагрева слябов время изотермической выдержки сокращается, так как за более длительное время непрерывного нагрева сляб интенсивнее прогревается по сечению. Увеличение содержания кремния в ЭАС приводит к сокращению времени изотермической выдержки по технологическим причинам, связанным с последующей выдачей слябов из печи и транспортировкой их до первой клети черновой группы непрерывного стана горячей прокатки. Слябы ЭАС с высоким содержанием кремния при продолжительной изотермической выдержке обладают низкой жесткостью и склонны к провисанию между балками печи и штангами выталкивателя при выдаче их из печи по окончании изотермической выдержки.

Известное и предложенное технические решения имеют следующий общий признак: непрерывный нагрев по всей длине печи с шагающими балками.

Отличие предложенного способа заключается в том, что в процессе непрерывного нагрева после заполнения второй сварочной и томильной зон печи слябами электротехнической анизотропной стали и прекращения транспортировки слябов по печи производят выравнивание температур по длине вверху и повышение температуры внизу этих зон, после чего осуществляют изотермическую выдержку, длительность которой устанавливают в зависимости от длительности непрерывного нагрева, толщины слябов и массовой доли кремния в стали.

Производительность стана обеспечивается тем, что во время выдержки слябов трансформаторной стали при использовании одной или двух печей с шагающими балками из других работающих печей выдаются слябы углеродистой стали. Указанные отличительные признаки проявляют во всей совокупности новые свойства, не присущие им в известных совокупностях признаков и состоящие в обеспечении условий растворения крупных и мелких включений нитридной фазы-ингибитора AlN в слябах, особенно в центральной зоне. Полное растворение включений нитридной фазы-ингибитора AlN в процессе изотермической выдержки слябов во второй сварочной и томильной зонах печи с шагающими балками является необходимым условием формирования высокосовершенной кристаллографической текстуры (110)[001] при производстве электротехнической анизотропной стали по нитридной технологии.

Это свидетельствует о соответствии предложенного технического решения критерию "существенных отличий".

Анализ научно-технической и патентной литературы показал отсутствие аналогичных технических решений, используемых при нагреве слябов электротехнической анизотропной стали. На основе этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже даны два варианта осуществления изобретения, не исключающие другие варианты в пределах формулы изобретения.

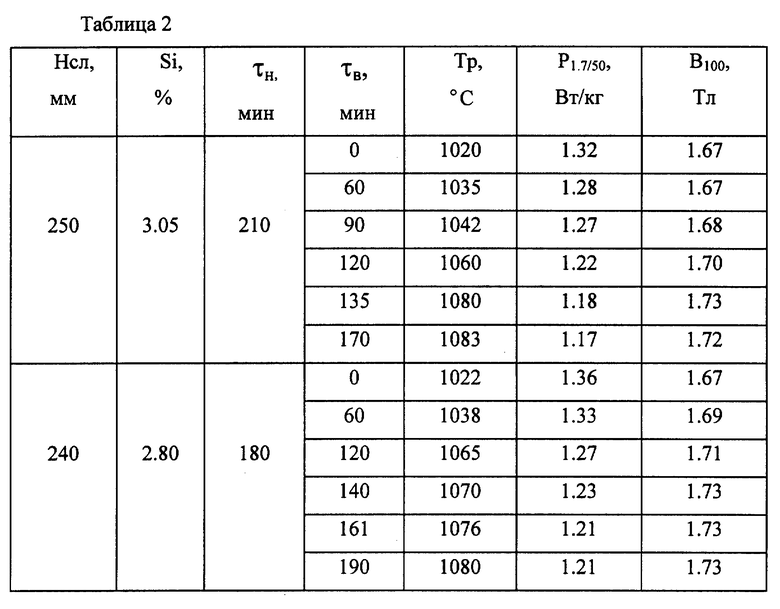

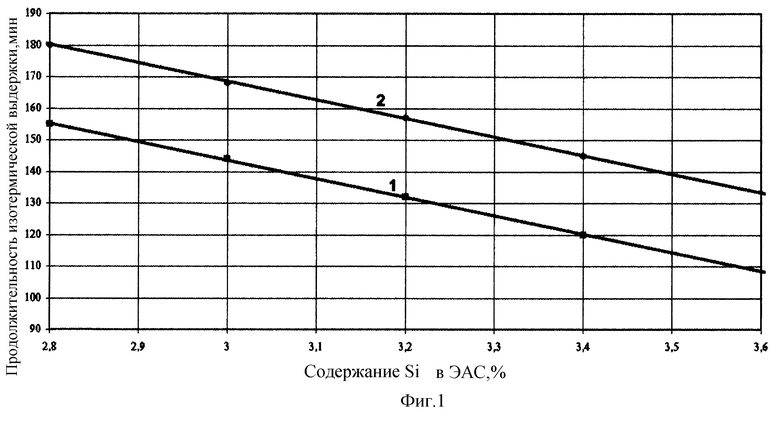

Вариант 1. Прямой нагрев слябов ЭАС толщиной 250 мм с массовой долей Si = 3,05% осуществляли в печи с шагающими балками, состоящей из последовательно расположенных, отапливаемых сверху и снизу двух сварочных и одной томильной зон, при транспортировке их через печь до окна выдачи в течение 3 ч 30 мин, по режиму нагрева углеродистых марок стали при температуре вверху второй сварочной зоны 1340 - 1360oC и томильной зоны 1260 - 1280oC. Внизу обеих зон температуру поддерживали в пределах 1240 - 1260oC. После заполнения этих зон слябами электротехнической анизотропной стали перемещение их по печи заканчивали, затем производили выравнивание температуры вверху сварочной и томильной зон до уровня 1290 - 1310oC и осуществляли подъем температуры внизу обеих зон до 1270 - 1290oC. Далее производили изотермическую выдержку, длительность которой (τв) определяли по номограмме (фиг. 1), рассчитанной для слябов толщиной 250 мм по формуле (1).

При проведении эксперимента часть слябов подвергли изотермической выдержке с расчетной длительностью τв = 135 мин. Для сравнения остальную часть слябов нагревали без изотермической выдержки и с выдержкой в течение 60, 90, 120 и 170 мин.

Вариант 2. Прямой нагрев слябов ЭАС толщиной 240 мм с массовой долей Si = 2,80% осуществляли в печи с шагающими балками, состоящей из последовательно расположенных, отапливаемых сверху и снизу 2-х сварочных и одной томильной зон, при транспортировке их через печь до окна выдачи в течение 3 ч 00 мин, по режиму нагрева углеродистых марок стали при температуре вверху второй сварочной зоны 1340 - 1360oC и томильной зоны 1260 - 1280oC. Внизу обеих зон температуру поддерживали в пределах 1240 - 1260oC. После заполнения этих зон слябами электротехнической анизотропной стали перемещение их по печи заканчивали, затем производили выравнивание температуры вверху сварочной и томильной зон до уровня 1290 - 1310oC и осуществляли подъем температуры внизу обеих зон до 1270 - 1290oC. Далее производили изотермическую выдержку, длительность которой определяли по номограмме (фиг. 2), рассчитанной для слябов толщиной 240 мм по формуле (1).

При проведении эксперимента часть слябов подвергли расчетной изотермической выдержке τв = 161 мин. Для сравнения остальную часть слябов нагревали без изотермической выдержки и с выдержкой в течение 120, 140 и 190 мин.

По завершении изотермической выдержки нагретые по обоим вариантам слябы выдавали из печи и прокатывали в линии непрерывного стана горячей прокатки.

Дальнейшую обработку электротехнической анизотропной стали, нагретой по двум представленным вариантам, осуществляли по одной технологической схеме и одинаковым режимам обработки.

Параметры нагрева слябов, температура раскатов (Tр) за черновой группой стана и магнитные свойства готовой стали в конечной толщине 0,30 мм (удельные потери P1.7/50 и магнитная индукция B100) для обоих вариантов представлены в таблице 2.

Из таблицы 2 следует, что увеличение продолжительности выдержки на 35 и 29 мин соответственно, по сравнению с оптимально рассчитанными значениями, не привело к значительному улучшению магнитных свойств готовой стали, а только способствовало увеличению прогиба слябов между балками печи и штангами приемника слябов, что затруднило нормальную выдачу слябов из печи. Уменьшение времени изотермической выдержки по сравнению с расчетными значениями привело в обоих случаях к ухудшению магнитных свойств в готовой стали.

Применение предлагаемого способа нагрева слябов ЭАС позволило повысить эффективность прогрева слябов по сечению, что косвенно подтверждается повышением температуры раскатов за черновой группой стана, с увеличением продолжительности изотермической выдержки, а также обеспечить безаварийные условия выдачи слябов из печи и, как следствие, улучшить магнитные свойства готовой стали.

Технико-экономические преимущества предложенного способа заключаются в том, что применение изобретения позволяет повысить на 15 - 35% выход высших марок электротехнической анизотропной стали толщиной 0,30 - 0,27 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2002 |

|

RU2216601C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2003 |

|

RU2233892C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1998 |

|

RU2125102C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2199595C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2199594C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1999 |

|

RU2152278C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2009 |

|

RU2403293C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082771C1 |

| СПОСОБ ПОСАДА И НАГРЕВА СЛЯБОВ В НАГРЕВАТЕЛЬНЫХ ПЕЧАХ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2003 |

|

RU2237225C1 |

Изобретение относится к металлургии, конкретно к производству электротехнических сталей, в частности к способу нагрева непрерывно-литых слябов трансформаторной стали. Технический результат при использовании изобретения заключается в обеспечении условия растворения включений нитридной фазы - ингибитора FIN в процессе нагрева слябов электротехнической анизотропной стали в печах с шагающими балками - необходимого условия формирования мелкодисперсных включений нитридной фазы - ингибитора AIN в горячекатаных полосах. Указанный технический результат достигается тем, что нагрев слябов ведут непрерывно по всей длине печи, в процессе транспортировки слябов шагающими балками после заполнения второй сварочной и томильной зон печи слябами электротехнической анизотропной стали перемещение слябов прекращают, производят выравнивание температуры по длине второй сварочной и томильной зон путем снижения на 30 - 50°С температуры вверху второй сварочной и повышения температуры на 10 - 30°С вверху томильной зоны, повышают температуру на 20 - 30°С внизу обеих зон и осуществляют изотермическую выдержку, длительность которой устанавливают по зависимости τв = 112,65.10-4•Hc 2/Si + 31822, 32/ τн - 247,11, где τв - время изотермической выдержки, мин; 112,65 - размерный коэффициент, мин % /мм2; Нс - толщина слябов, мм; Si - массовая доля кремния в стали, %; 31822,32 - размерный коэффициент, мин2; τн - время непрерывного нагрева слябов в процессе транспортировки их в методической печи с шагающими балками при заполнении второй сварочной и томильной зон печи, мин; 247,11 - размерный коэффициент, мин. 2 табл., 2 ил.

Способ нагрева слябов электротехнической анизотропной стали под горячую прокатку в методической печи с шагающими балками, включающий в себя непрерывный нагрев при перемещении слябов по всей длине печи до заполнения второй сварочной и томильной зон, отличающийся тем, что после заполнения этих зон перемещение слябов прекращают, производят выравнивание температуры по длине второй сварочной и томильной зон путем снижения на 30 - 50oC температуры вверху второй сварочной зоны и повышения температуры на 10 - 30oC вверху томильной зоны, повышают температуру на 20 - 30oC внизу обеих зон и осуществляют изотермическую выдержку, длительность которой устанавливают по зависимости

τв = 112,65•10-4•Н2 с/Si + 31822, 32/τн - 247,11,

где τв - время изотермической выдержки, мин;

112,65 - размерный коэффициент, мин % /мм2;

Нс - толщина слябов, мм;

Si - массовая доля кремния в стали, %;

31822,32 - размерный коэффициент, мин2;

τн - время непрерывного нагрева слябов в процессе транспортировки их в методической печи с шагающими балками при заполнении второй сварочной и томильной зон печи, мин;

247,11 - размерный коэффициент, мин.

| ФРАНЦЕНЮК И.В., ФРАНЦЕНЮК Л.И | |||

| Современное металлургическое производство | |||

| - М.: Металлургия, 1995, с.528 | |||

| Способ обработки сталей и сплавовКАРбидНОгО КлАССА | 1979 |

|

SU821509A1 |

| Способ нагрева металлических заготовок в методической печи | 1985 |

|

SU1289895A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2081190C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1998 |

|

RU2125102C1 |

Авторы

Даты

2000-06-20—Публикация

1999-06-01—Подача