ел

ел

Изобретение относится к металлургической теплотехнике, в частности к нагревательным печам с методическим режимом нагрева, и может быть использовано в металлургической, машиностроительной и других отраслях промышленности. .

Цель изобретения - снижение окисления и обезуглероживания металла за счет повышения равномерности нагрева.

Способ нагрева металла характери- зуется тем, что на нилснюю поверхност заготовок по длине канала в керами- ческом поду томильной зоны подают скоростные струи продуктов сгорания, при этом ось струи направлена по нормали к поверхности заготовки и расположена в одной вертикальной плоское- ти с продольной осью глиссажной трубы, а ширина b канала выбирается из соотношения b/djj 7-9, где do - начальный диаметр струи.

Расстояние от среза сопла горелки до поверхности заготовки определяют из соотношения x/dо 4-6, а шаг между осями рядом расположенных стру по длине канала S/do 10-12, где х- расстбяние от среза сопла горелки до поверхности заготовки, S - расстояние между осями рядом расположенных струй по длине канала.

Установлено, что при набегании скоростЛой струи продуктов сгорания по нормали к поверхн зсти заготовки интенсивность теплооЪмена стук с нагреваемой поверхностью возрастает в 6-7 раз по сравнению с теплоотдачей при продольном обтекании поверх- ности продуктами сгорания со скоростью, характерной для методических печей. Кроме того, максимальная интенсивность теплообмена наблюдается в окрестности точки пересечения оси струи с поверхностью заготовки (критическая точка заготовки), в связи с чем расположение оси струи в одной вертикальной плоскости с продольной

осью глиссажной трубы обеспечивает наиболее интенсивный подвод теплоты именно к тем участкам поверхности заготовки, на которых есть темные

пятна.

Значительное повьш1ение интенсивности теплообмена способствует на- цболее быстрому и эффективному выравниванию температур по длине и сечению заготовок, т.е. сокращает вре

5 0

5 О

5 Q д

0

5

мя пребывания последних в томильной зоне, в результате чего заметно снижается окисление и обезуглероживание металла, повьшается производительность печи.

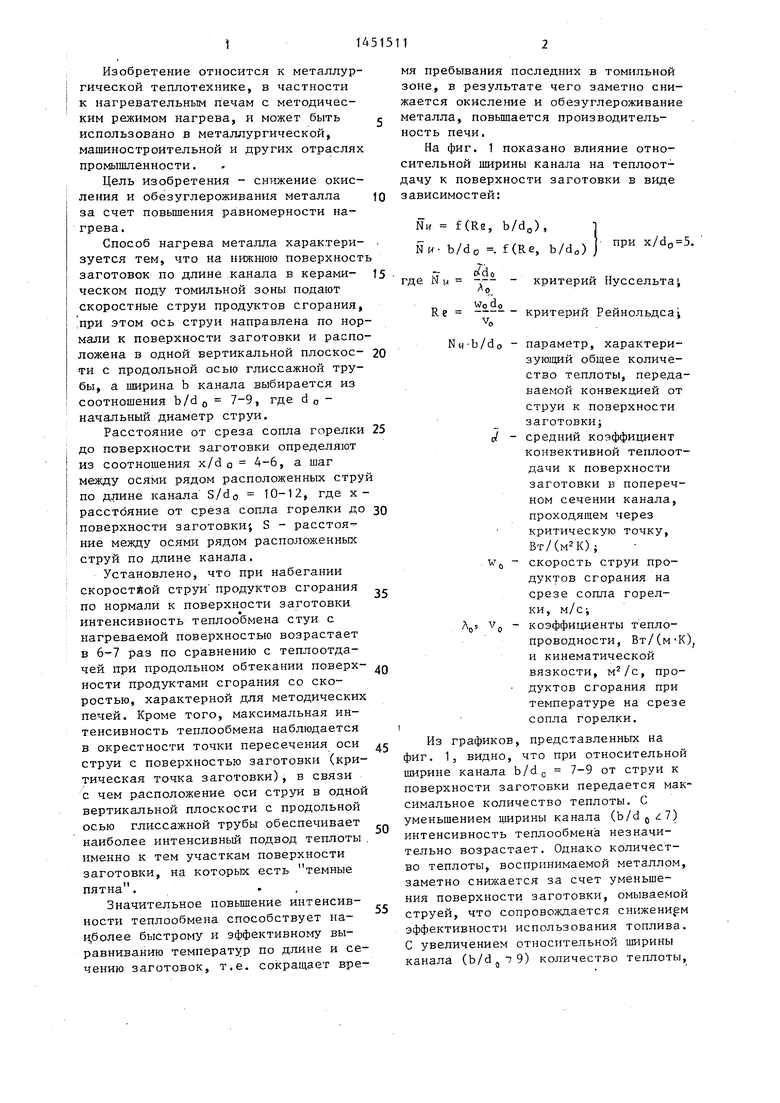

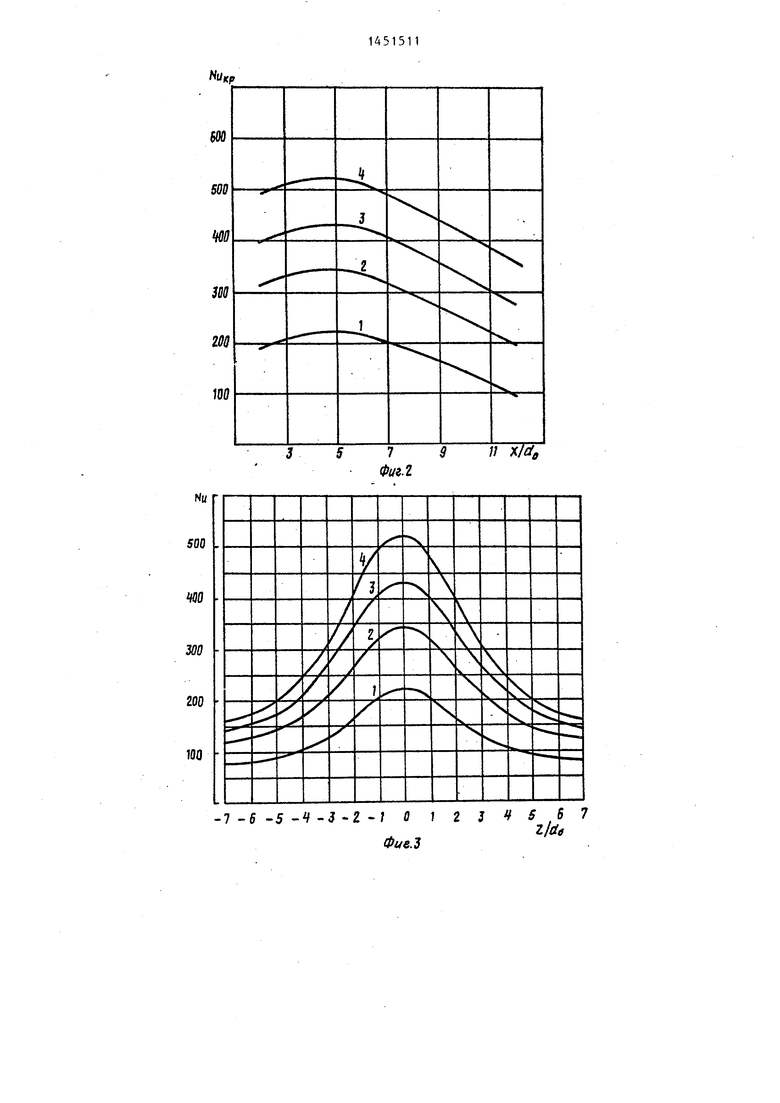

На фиг. 1 показано влияние относительной ширины канала на теплоотдачу к поверхности заготовки в виде зависимостей:

ии f(Re, b/d),I

- , ,,,., , /л г при x/dtj 5.

N и- b/do f (Re, b/do) J О

п

где NM --- - критерии Нуссельта1

,

г, odo« Т1

Re критерии Реинольдса

NH b/do - параметр, характеризующий общее количество теплоты, передаваемой конвекцией от струи к поверхности заготовки

с/ - средний коэффициент конвективной теплоотдачи к поверхности заготовки в поперечном сечении канала, проходящем через критическую точку, Вт/(м2К);

, W;, - скорость струи продуктов сгорания на срезе сопла горелки, М/С;

Лц5 VP - коэффициенты теплопроводности, Вт/(м К), и кинематической вязкости, , про- дуктов сгорания при температуре на срезе

сопла горелки.

I

Из графиков, представленных на фиг. 1, видно, что при относительной ширине канала b/d 7-9 от струи к поверхности заготовки передается максимальное количество теплоты. С уменьшением ширины канала () интенсивность теплообмена незначительно возрастает. Однако количество теплоты, воспринимаемой металлом, заметно снижается за счет уменьшения поверхности заготовки, омываемой струей, что сопровожддется снижением эффективности использования топлива. С увеличением относительной ширины канала (b/dj79) количество теплоты.

воспринимаемой металлом, снижается вследствие уменьшения интенсивности теплообмена струи с нагреваемой поверхностью.

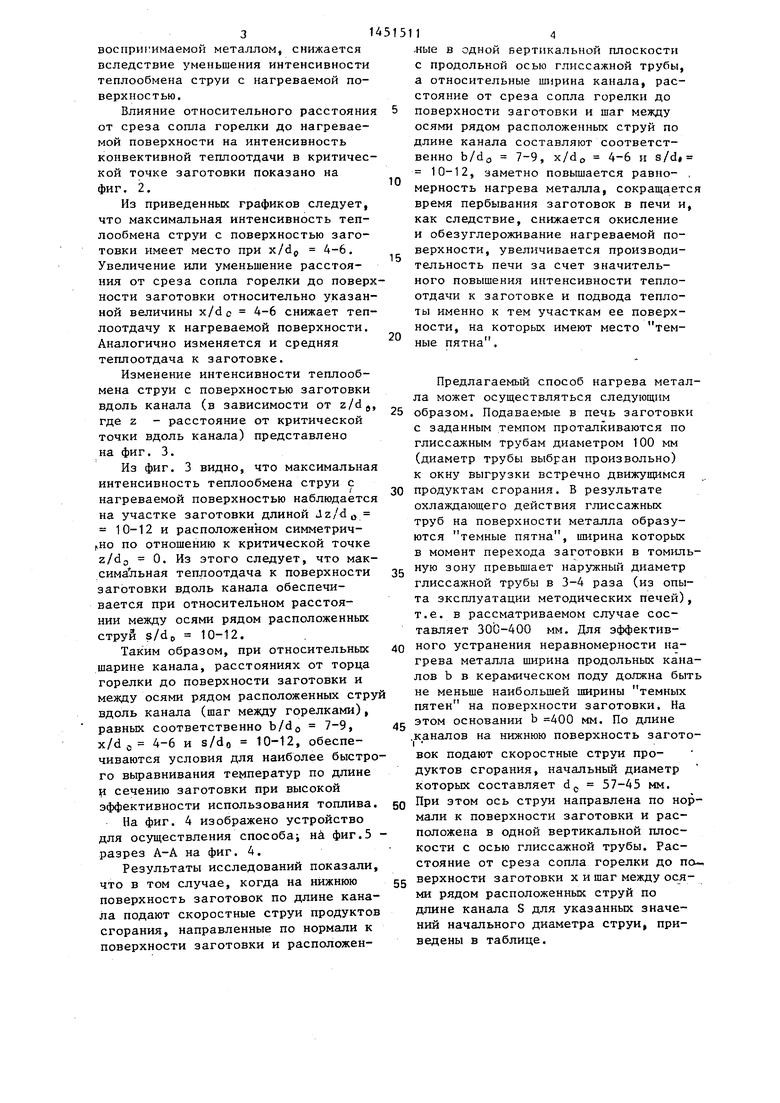

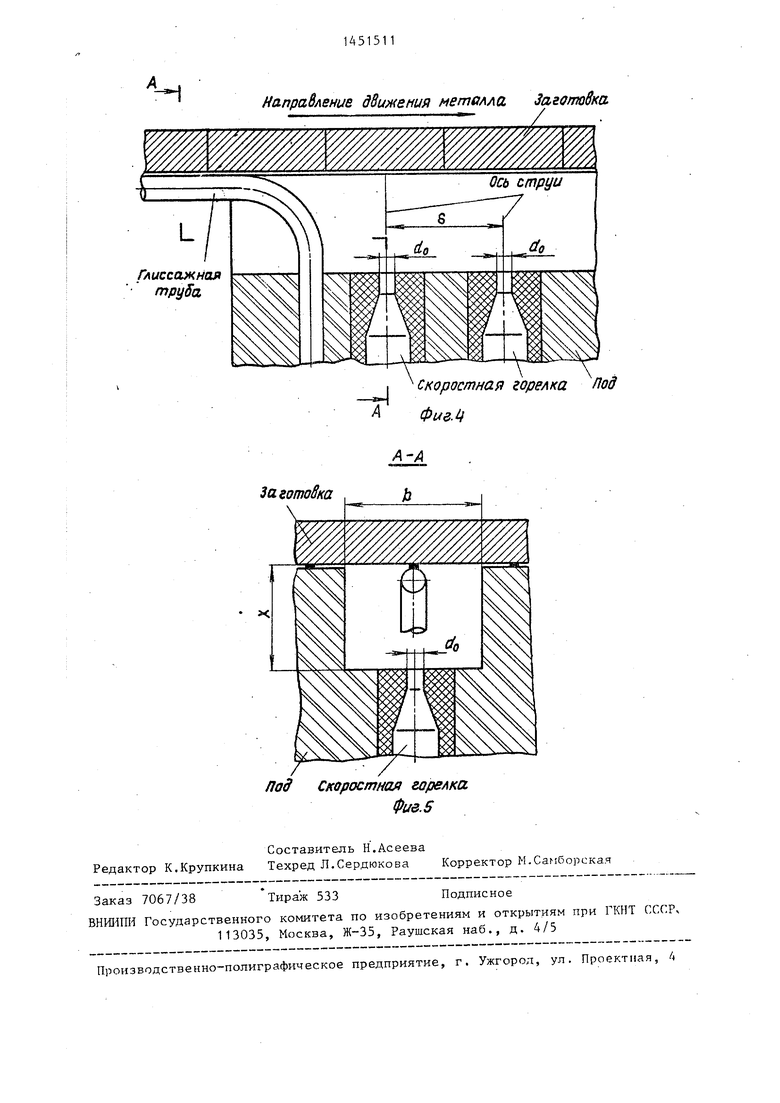

Влияние относительного расстояния от среза сопла горелки до нагреваемой поверхности на интенсивность конвективной теплоотдачи в критической точке заготовки показано на фиг, 2.

Из приведенных графиков следует, что максимальная интенсивность теплообмена струи с поверхностью заготовки имеет место при x/d 4-6. Увеличение или уменьшение расстояния от среза сопла горелки до поверхности заготовки относительно указанной величины x/d с 4-6 снижает теплоотдачу к нагреваемой поверхности. Аналогично изменяется и средняя теплоотдача к заготовке.

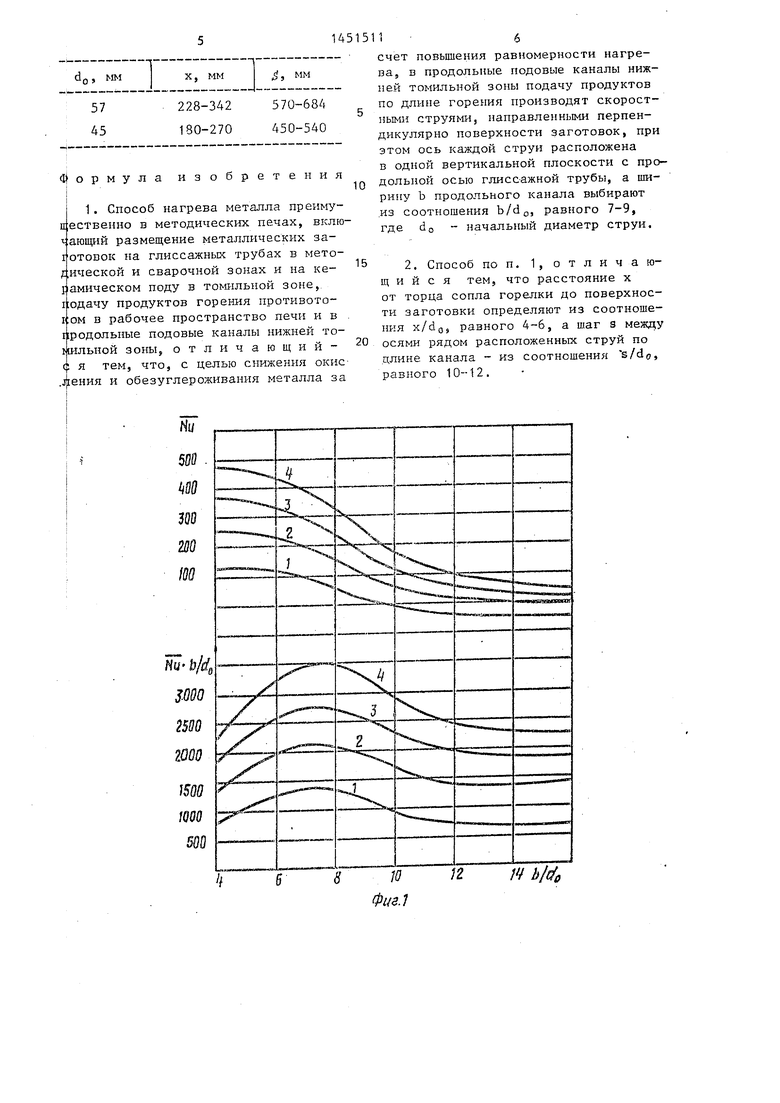

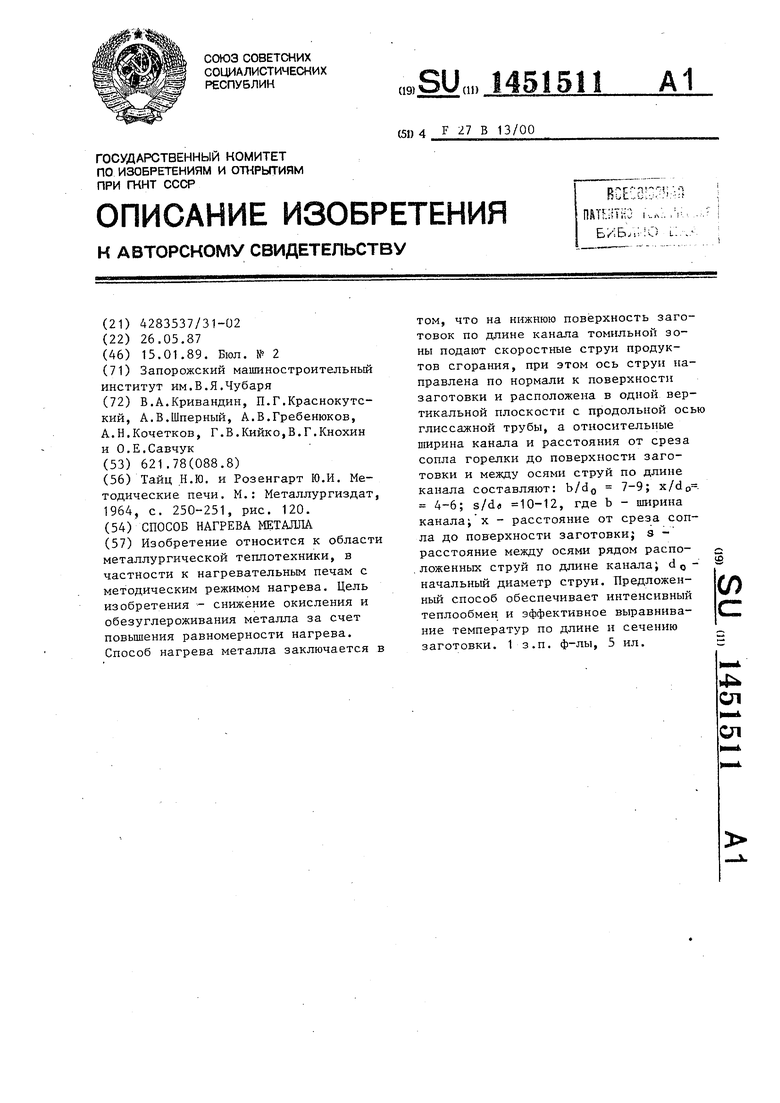

Изменение интенсивности теплообмена струи с поверхностью заготовки вдоль канала (в зависимости от z/dj, где Z - расстояние от критической точки вдоль канала) представлено на фиг. 3.

Из фиг. 3 видно, что максимальная интенсивность теплообмена струи с нагреваемой поверхностью наблюдается на участке заготовки длиной Jz/do 10-12 и расположенном симметрич- fHo по отношению к критической точке z/dg 0. Из этого следует, что мак- сима льная теплоотдача к поверхности заготовки вдоль канала обеспечивается при относительном расстоянии между осями рядом расположенных струй s/dj, 10-12.

Таким образом, при относительных шарине канала, расстояниях от торца горелки до поверхности заготовки и между осями рядом расположенных стру вдоль канала (шаг между горелками), равных соответственно b/dj, 7-9, x/d5 4-6 и s/do 10-12, обеспечиваются условия для наиболее быстрого выравнивания температур по длине ц сечению заготовки при высокой эффективности использования топлива.

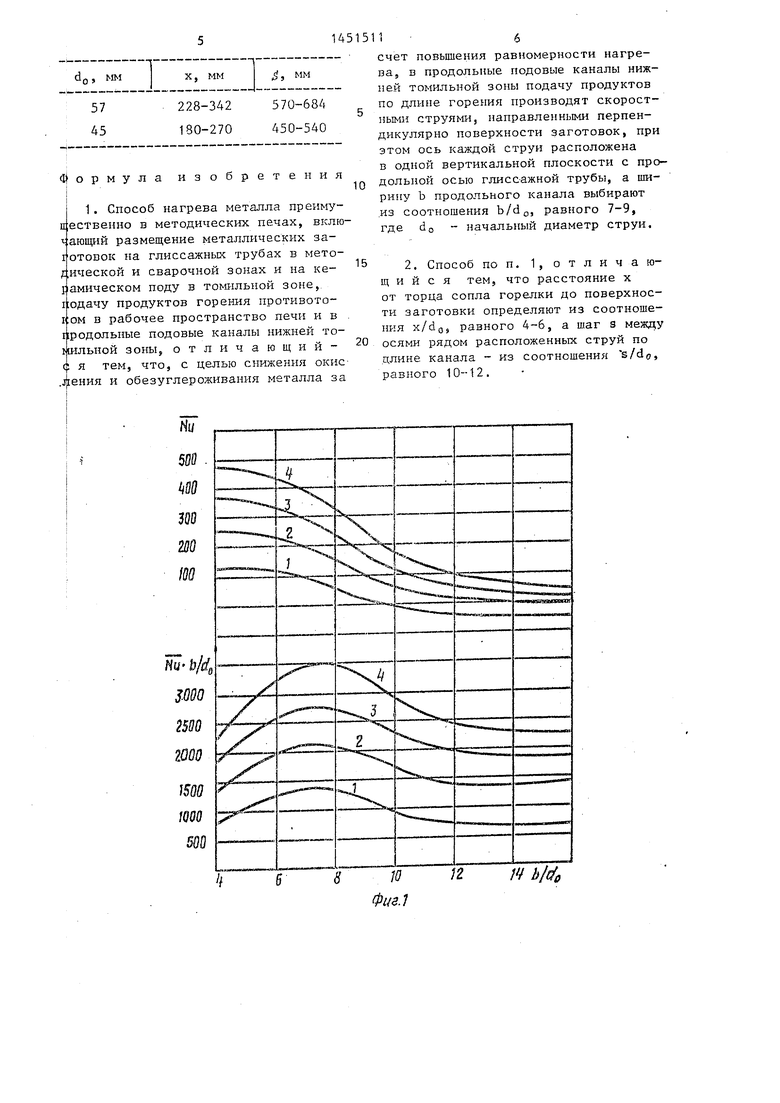

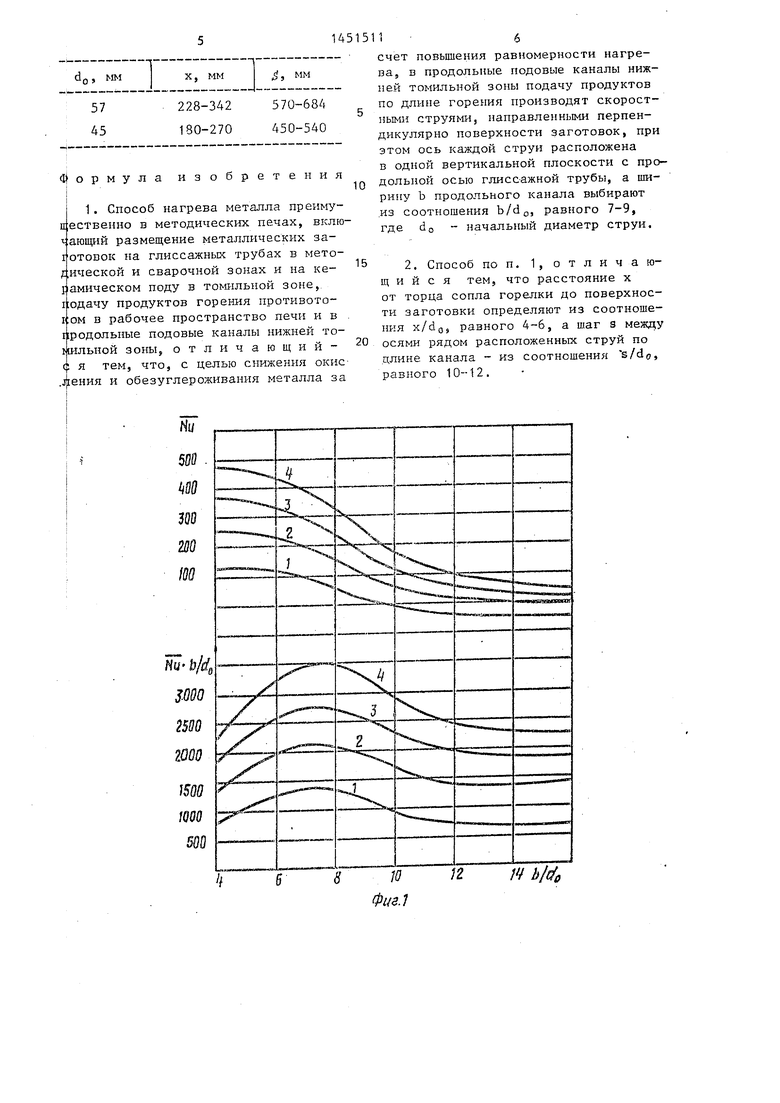

На фиг. 4 изображено устройство для осуществления способа; нА фиг.5 разрез А-А на фиг. 4.

Результаты исследований показали, что в том случае, когда на нижнюю поверхность заготовок по длине канала подают скоростные струи продуктов сгорания, направленные по нормали к поверхности заготовки и расположен

.ные в одной вертикальной плоскости с продольной осью глиссажной трубы, а относительные ширина канала, расстояние от среза сопла горелки до поверхности заготовки и шаг между осями рядом расположенных струй по длине канала составляют соответственно b/do 7-9, x/do 4-6 и s/d 10-12, заметно повышается равно- , мерность нагрева металла, сокращается время пербывания заготовок в печи и, как следствие, снижается окисление и обезуглероживание нагреваемой поверхности, увеличивается производительность печи за счет значительного повышения интенсивности теплоотдачи к заготовке и подвода теплоты именно к тем участкам ее поверхности, на которых имеют место темные пятна.

5

0

5

0

5

0

5

Предлагаемый способ нагрева металла может осуществляться следующим образом. Подаваемые в печь заготовки с заданным темпом проталкиваются по глиссажным трубам диаметром 100 мм (диаметр трубы выбран произвольно) к окну выгрузки встречно движущимся продуктам сгорания. В результате охлаждающего действия глиссажных труб на поверхности металла образуются темные пятна, ширина которых в момент перехода заготовки в томильную зону превьш1ает наружный диаметр глиссажной трубы в 3-4 раза (из опыта эксплуатации методических печей), т.е. в рассматриваемом случае составляет 300-400 мм. Для эффективного устранения неравномерности нагрева металла ширина продольных каналов b в керамическом поду должна быть не меньше наибольшей ширины темных пятен на поверхности заготовки. На этом основании b 400 мм. По длине .каналов на нижнюю поверхность заготовок подают скоростные струи продуктов сгорания, начальный диаметр которых составляет 57-45 мм. При этом ось струи направлена по нормали к поверхности заготовки и расположена в одной вертикальной плоскости с осью глиссажной трубы. Расстояние от среза сопла горелки до поверхности заготовки X и шаг между осями рядом расположенных струй по длине канала S для указанных значений начального диаметра струи, приведены в таблице.

Формула изобретения

1. Способ нагрева металла преиму- пественно в методических печах, вклю- агащий размещение металлических за- отовок на глиссажных трубах в мето- ,ической и сварочной зонах и на ке- амическом поду в томильной зоне,, подачу продуктов горения противото- ом в рабочее пространство печи и в продольные подовые каналы нижней то- ильной зоны, отличающий- с я тем, что, с целью снижения окис- .:11ения и обезуглероживания металла за

счет повьпдения равномерности нагрева, в продольные подовые каналы нижней томильной зоны подачу продуктов по длине горения производят скоростными струями, направленными перпендикулярно поверхности заготовок, при этом ось каждой струи расположена в одной вертикальной плоскости с продольной осью глиссажной трубы, а ширину b продольного канала выбирают из соотношения b/dg, равного 7-9, где do начальный диаметр струи.

2. Способ по п. 1, отличающийся тем, что расстояние х от торца сопла горелки до поверхности заготовки определяют из соотношения x/d(3, равного 4-6, а шаг з между осями рядом расположенных струй по длине канала - из соотношения s/do, равного 10--12.

| название | год | авторы | номер документа |

|---|---|---|---|

| Методическая печь | 1982 |

|

SU1081399A1 |

| Методическая печь | 1982 |

|

SU1067329A1 |

| Методическая печь | 1977 |

|

SU662603A1 |

| Методическая печь | 1987 |

|

SU1435912A1 |

| Методическая печь | 1976 |

|

SU618618A1 |

| Способ нагрева металлических заготовок в методической печи | 1985 |

|

SU1289895A1 |

| Способ нагрева заготовок в методической печи | 1989 |

|

SU1786352A1 |

| Методическая печь | 1987 |

|

SU1638507A1 |

| НАГРЕВАТЕЛЬНАЯ ПЕЧЬ С ШАГАЮЩИМ ПОДОМ ДЛЯ НАГРЕВА ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2114185C1 |

| Методическая печь | 1985 |

|

SU1252635A1 |

Изобретение относится к области металлургической теплотехники, в частности к нагревательным печам с методическим режимом нагрева. Цель изобретения - снижение окисления и обезуглероживания металла за счет повьшения равномерности нагрева. Способ нагрева металла заключается в том, что на нижнюю поверхность заготовок по длине канала томильной зоны подают скоростные струи продуктов сгорания, при этом ось струи направлена по нормали к поверхности заготовки и расположена в одной вертикальной плоскости с продольной осью глиссажной трубы, а относительные ширина канала и расстояния от среза сопла горелки до поверхности заготовки и между осями струй по длине канала составляют: b/d 7-9; x/do. 4-6; s/do 10-12, где b - ширина канала; х - расстояние от среза сопла до поверхности заготовки; s - расстояние между осями рядом распо- ,ложенных струй по длине канала; d - начальный диаметр струи. Предложенный способ обеспечивает интенсивный теплообмен и эффективное выравнивание температур по длине и сечению заготовки. 1 з.п. ф-лы, 5 ил. ( (Л

то

1000

т

т

500

ш

т т т

.7 -5 -5 - -J -2 -; О I 2 J S 6 7

rt. ,

Фие.З

73

Фиг.2

Л X/efff

н

Направление движения металла ЗаготоЗка

Глиссажная mpySa

ЗаготоЗка

I Скоростная горелка Поа

Т Фие-Ц

| Тайц Н.Ю | |||

| и Розенгарт Ю.И | |||

| Методические печи | |||

| М,: Металлургиздат, 1964, с | |||

| Катодное реле | 1921 |

|

SU250A1 |

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

Авторы

Даты

1989-01-15—Публикация

1987-05-26—Подача