Изобретение относится к металлургической промышленности и может быть использовано при нагреве слитков с жидкой сердцевиной.

Цель изобретения - улучшение качестна нагрева, повышение производительности и снижение расхода топлива

Первый период нагрева слитков должен проводиться без подачи топлива с тем, чтобы обеспечить теплоотвод от слитка к колодцу. Температура колодца в начале первого периода нагрева должа быть на 50-100°С ниже средней температуры поверхности слитков. При перепаде ниже 50°С теплоотдача от слитка к колодцу практически отсутствует, так как минимальные температуры на поверхности слитков (у донной части) примерно на 50 С ниже средних, поэтому тепловой поток направлен к слитку. Это может привести к удлинению процесса кристаллизации. Перепад более 100°С нецелесообразен, так как требует переохлаждени ;как самого колодца, так и насадок теплообменников. Переохлаждается также и подина, что особенно вредно

при жидком ишакоудалении. I

Подачу топлива необходимо производить при наличии и слитках 5-7% незатвердевшего металла. При подаче топлива с содержанием жидких объемов в слитках менее 5% общая продолжительность их нагрева больше практически возможной, а при подводе тепловой нагрузки при объеме жидкого металла в. слитках больше 7% значительно увеличивается длительность затвердевания слитков. Степень сегрегации ликвирующих элементов в слитках возрастает, соответственно качество прокатной продукции падает. Другими словами при затвердевании 95% объема слитка обеспечивается максимальная производительность колодцев, а величина тепловой нагрузки уже не влияет на длительность кристаллизационных процессов в слитках.

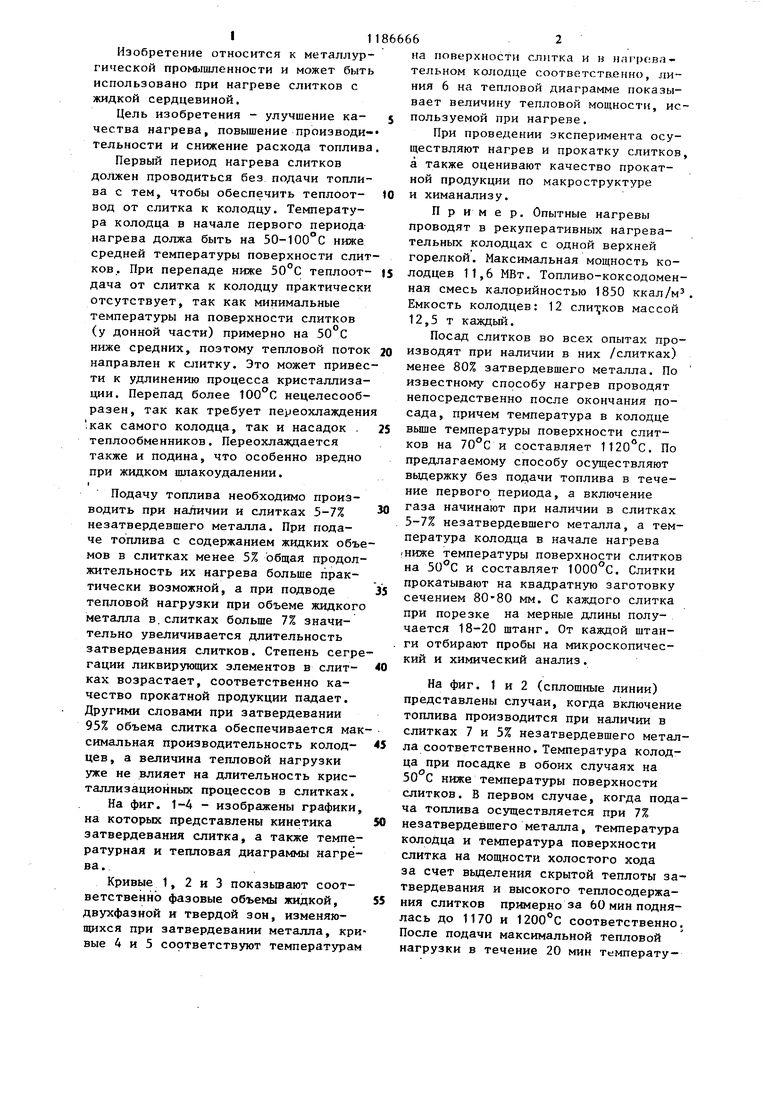

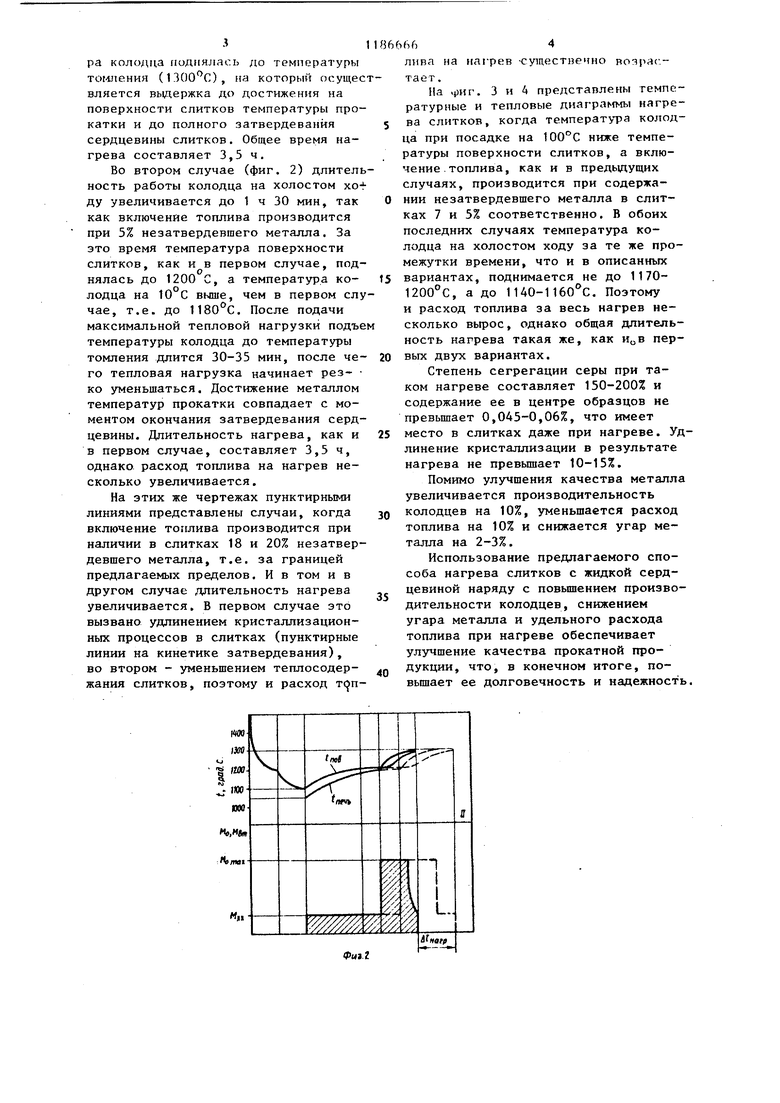

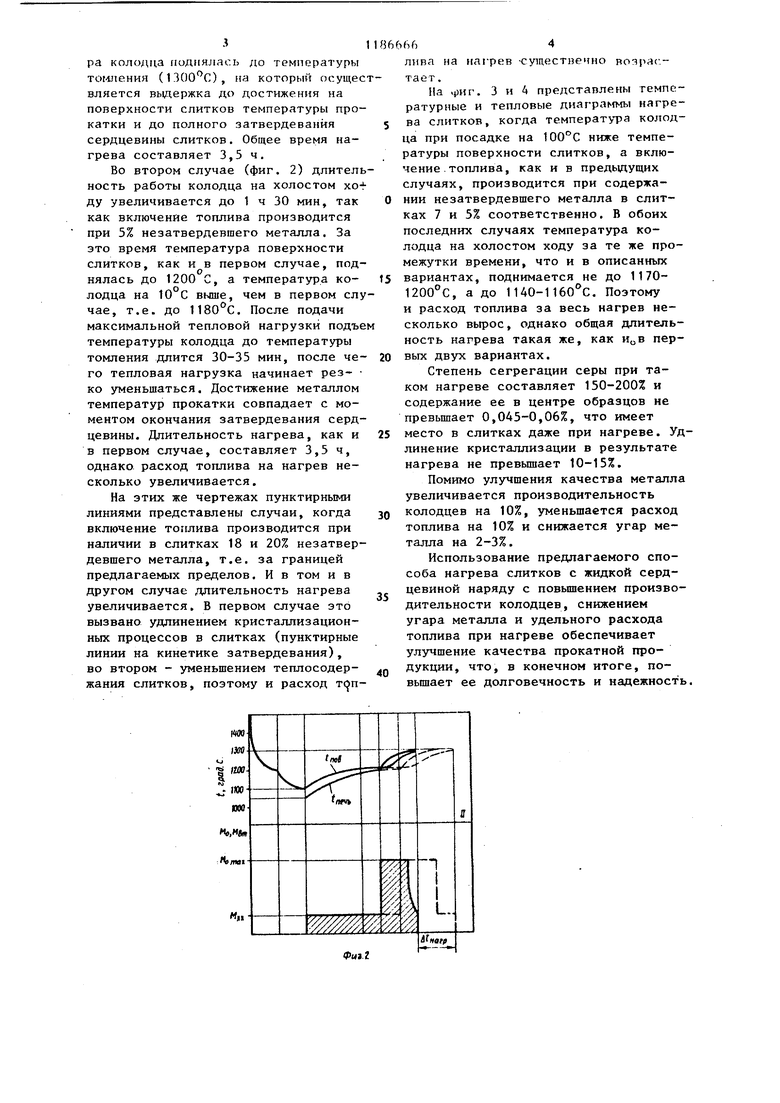

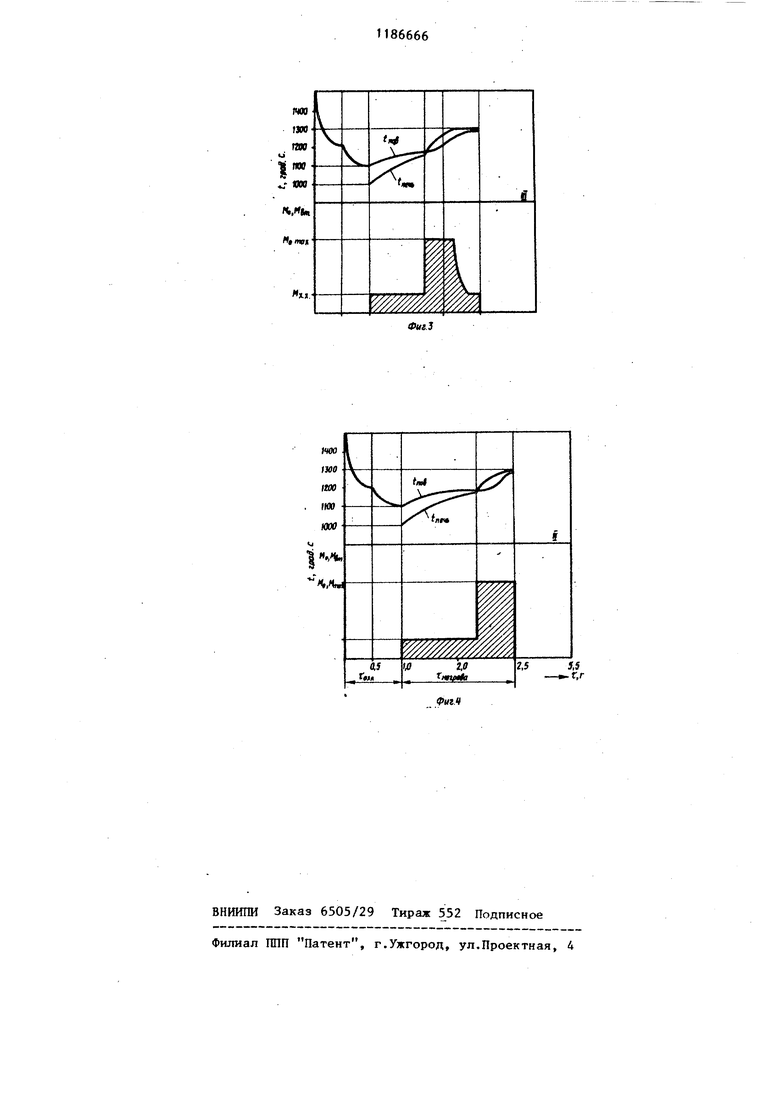

На фиг. 1-4 - изображены графики, на которых представлены кинетика затвердевания слитка, а также температурная и тепловая диаграммы нагрева.

Кривые 1, 2 и 3 показьшают соответственно фазовые объемы жидкой, двухфазной и твердой зон, изменяющихся при затвердевании металла, кривые 4 и 5 соответствуют температурам

на поверхности слитка и в ) грешнательном колодце соотватств.ер{но, линия 6 на тепловой диаграмме показывает величину тепловой мощности, используемой при нагреве.

При проведении эксперимента осуществляют нагрев и прокатку слитков, а также оценивают качество прокатной продукции по макроструктуре и химанализу.

Пример. Опытные нагревы проводят в рекуперативных нагревательных колодцах с одной верхней горелкой. Максимальная мощность колодцев 11,6 МВт. Топливо-коксодоменная смесь калорийностью 1850 ккал/м Емкость колодцев: 12 массой 12,5 т каждый.

Посад слитков во всех опытах производят при наличии в них /слитках) менее 80% затвердевшего металла. По известному способу нагрев проводят непосредственно после окончания посада, причем температура в колодце Bbmie температуры поверхности слитков на 70°С и составляет 1120°С. По предлагаемому способу осуществляют вьщержку без подачи топлива в течение первого периода, а включение газа начинают при наличии в слитках 3-7% незатвердевшего металла, а температура колодца в начале нагрева /ниже температуры поверхности слитков на и составляет 1000 С. Слитки прокатывают на квадратную заготовку сечением мм. С каждого слитка при порезке на мерные длины получается 18-20 щтанг. От каждой штанги отбирают пробы на микроскопический и химический анализ.

На фиг. 1 и 2 (сплошные линии) представлены случаи, когда включение топлива производится при наличии в слитках 7 и 5% незатвердевшего металла соответственно. Температура колодца при посадке в обоих случаях на 50 С ниже температуры поверхности слитков. В первом случае, когда подача топлива осуществляется при 7% незатвердевшего металла, температура колодца и температура поверхности слитка на мощности холостого хода за счет вьщеления скрытой теплоты затвердевания и высокого теплосодержания слитков примерно за 60 мин поднялась до 1170 и 1200С соответственно После подачи максимальной тепловой нагрузки в течение 20 мин тимператуpa колодца (шдпялась до температуры тог-итения (1300 С), па который осуще вляется выдержка до достижения на поверхности слитков температуры про катки и до полного затвердевания сердцевины слитков. Общее время нагрева составляет 3,5 ч. Во втором случае (фиг. 2) длител ность работы колодца на холостом xo ду увеличивается до 1 ч 30 мин, так как включение топлива производится при 5% незатвердевшего металла. За это время температура поверхности слитков, как и в первом случае, под нялась до 1200 С, а температура колодца на 10 С выше, чем в первом сл чае, т.е. до . После подачи максимальной тепловой нагрузки подъ температуры колодца до температуры томления длится 30-35 мин, после че го тепловая нагрузка начинает резко уменьшаться. Достижение металлом температур прокатки совпадает с моментом окончания затвердевания сердцевины. Длительность нагрева, как и в первом случае, составляет 3,5 ч, однако расход топлива на нагрев несколько увеличивается. На этих же чертежах пунктирными линиями представлены случаи, когда включение топлива производится при наличии в слитках 18 и 20% незатвердевшего металла, т.е. за границей предлагаемых пределов. И в том и в другом случае длительность нагрева увеличивается, В первом случае это вызвано удлинением кристаллизационных процессов в слитках (пунктирные линии на кинетике затвердевания), во втором - уменьшением теплосодержания слитков, поэтому и расход топ66пива на нагрев -сущестненно воярас.тает. На фиг. 3 и 4 представлены температурные и тепловые диaгpa мы нагрева слитков, когда температура колодца при посадке на ниже температуры поверхности слитков, а включение .топлива, как и в предыдущих случаях, производится при содержании незатвердевшего металла в слитках 7 и 5% соответственно. В обоих последних случаях температура колодца на холостом ходу за те же промежутки времени, что и в описанных вариантах, поднимается не до 11701200°С, а до 1140-1 . Поэтому и расход топлива за весь нагрев несколько вьфос, однако общая длительность нагрева такая же, как первых двух вариантах. Степень сегрегации серы при таком нагреве составляет 150-200% и содержание ее в центре образцов не превьш1ает 0,045-0,06%, что имеет место в слитках даже при нагреве. Удлинение кристаллизации в результате нагрева не превышает 10-15%. Помимо улучшения качества металла увеличивается производительность колодцев на 10%, уменьшается расход топлива на 10% и снижается угар металла на 2-3%. Использование предлагаемого способа нагрева слитков с жидкой сердцевиной наряду с повьш ением производительности колодцев, снижением угара металла и удельного расхода топлива при нагреве обеспечивает улучшение качества прокатной продукции, что, в конечном итоге, повьш1ает ее долговечность и надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки слитков кипящей и полуспокойной стали перед прокаткой | 1987 |

|

SU1541292A1 |

| Способ нагрева слитков с жидкой сердцевиной в нагревательных колодцах | 1988 |

|

SU1640181A1 |

| Способ нагрева слитков с жидкой сердцевиной | 1982 |

|

SU1049554A1 |

| Способ нагрева металла в нагревательных колодцах | 1987 |

|

SU1444374A1 |

| Способ нагрева в колодцах слитков с незатвердевшей сердцевиной | 1986 |

|

SU1381179A1 |

| Способ регулирования температуры нагрева слитков с жидкой сердцевиной в колодцах | 1988 |

|

SU1578218A1 |

| Способ нагрева слитков с жидкой сердцевиной | 1983 |

|

SU1168621A1 |

| Способ подготовки слитков с незатвердевшей сердцевиной к нагреву | 1985 |

|

SU1313884A1 |

| СПОСОБ ПРОИЗВОДСТВА БЛЮМОВ | 2001 |

|

RU2185257C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА | 2010 |

|

RU2433005C2 |

СПОСОБ НАГРЕВА СЛИТКОВ В НАГРЕВАТЕЛЬНЫХ КОЛОДЦАХ, включающий их посад в рабочую камеру с объемом затвердевшего металла менее 80% и последукядий нагрев до температуры прокатки в два периода, отличающийся тем, что, с целью улучшения качества нагрева, повышения производительности и снижения расхода топлива перед посадом слитков, рабочую камеру предварительно разогревают до температуры ниже средней температуры поверхности слитков на 50-100с, в первый период нагрева .§ отключают подачу топлива до образова ния в слитках 5-7% незатвердевшего металла, а во второй период нагрева подают максимальную тепповую нагрузку. (Х СП 9 9д 9)

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Патент CliL | |||

| № 4120642, кл | |||

| ПЛУГ С ВРАЩАЮЩИМИСЯ РАБОЧИМИ ПОВЕРХНОСТЯМИ | 1925 |

|

SU432A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1985-10-23—Публикация

1984-01-18—Подача